Innowacje motoryzacyjne napędzające popyt na odlewanie pod ciśnieniem w 2025 roku

Obudowy akumulatorów EV i obudowy silników

Pojazdy elektryczne stają się coraz bardziej popularne, a ten trend generuje znaczne zapotrzebowanie na elementy odlewane metodą ciśnieniową, szczególnie przy produkcji obudów baterii i jednostek silnikowych. Proces odlewania ciśnieniowego pozwala na wytwarzanie części lekkich, a jednocześnie wystarczająco wytrzymałych, by wytrzymać intensywne warunki eksploatacji, co przyczynia się do ogólnego poprawienia ich osiągów. Według prognoz analityków rynek pojazdów elektrycznych będzie się znacząco rozwijał, przewidując ponad 22% roczny wzrost złożony w latach 2021–2028. Dla producentów starających się spełnić rygorystyczne specyfikacje wymagane przez współczesne projekty pojazdów elektrycznych, aluminium pozostaje materiałem pierwszego wyboru dla części odlewanych ciśnieniowo, ponieważ lepiej odprowadza ciepło i zachowuje wytrzymałość konstrukcyjną pod obciążeniem. Zaawansowane techniki odlewania ciśnieniowego z aluminium pomagają zmniejszyć wagę pojazdu, jednocześnie spełniając wszystkie surowe przepisy motoryzacyjne dotyczące efektywności paliwowej i standardów bezpieczeństwa, które co roku stają się jeszcze bardziej restrykcyjne.

Lekkie Komponenty Konstrukcyjne

Producenci samochodów ostatnio mocniej dążą do stosowania lżejszych materiałów, ponieważ chcą osiągać lepszą oszczędność paliwa i obniżać emisje. Odlewanie ciśnieniowe z aluminium wyróżnia się jako doskonała opcja do wytwarzania części zarówno wytrzymałych, jak i lekkich. Proces ten bardzo dobrze sprawdza się w motoryzacji, ponieważ spełnia wszystkie te rygorystyczne wymagania bezpieczeństwa, a jednocześnie pomaga oszczędzać paliwo. Duże koncerny motoryzacyjne inwestują środki w nowe technologie odlewania ciśnieniowego, aby osiągnąć te trudne standardy. Niektóre szacunki wskazują, że oszczędności paliwa mogą wynosić około 6 do 8 procent przy właściwym zastosowaniu tych metod. Zatem odlewanie ciśnieniowe nie służy już tylko budowie samochodów – odgrywa kluczową rolę w czynieniu pojazdów bardziej ekologicznymi, bez rezygnowania z ich dzisiejszych osiągów na drodze.

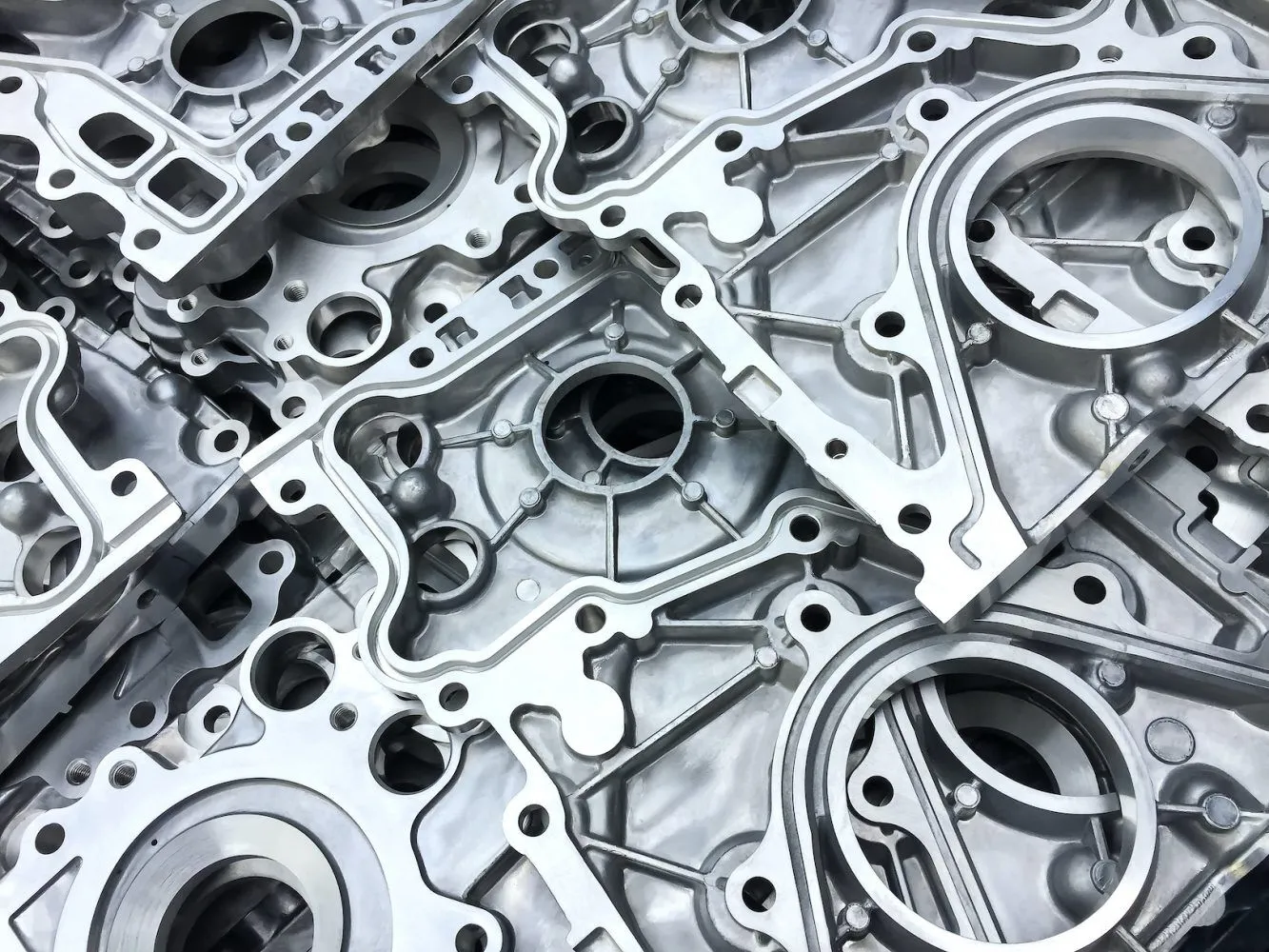

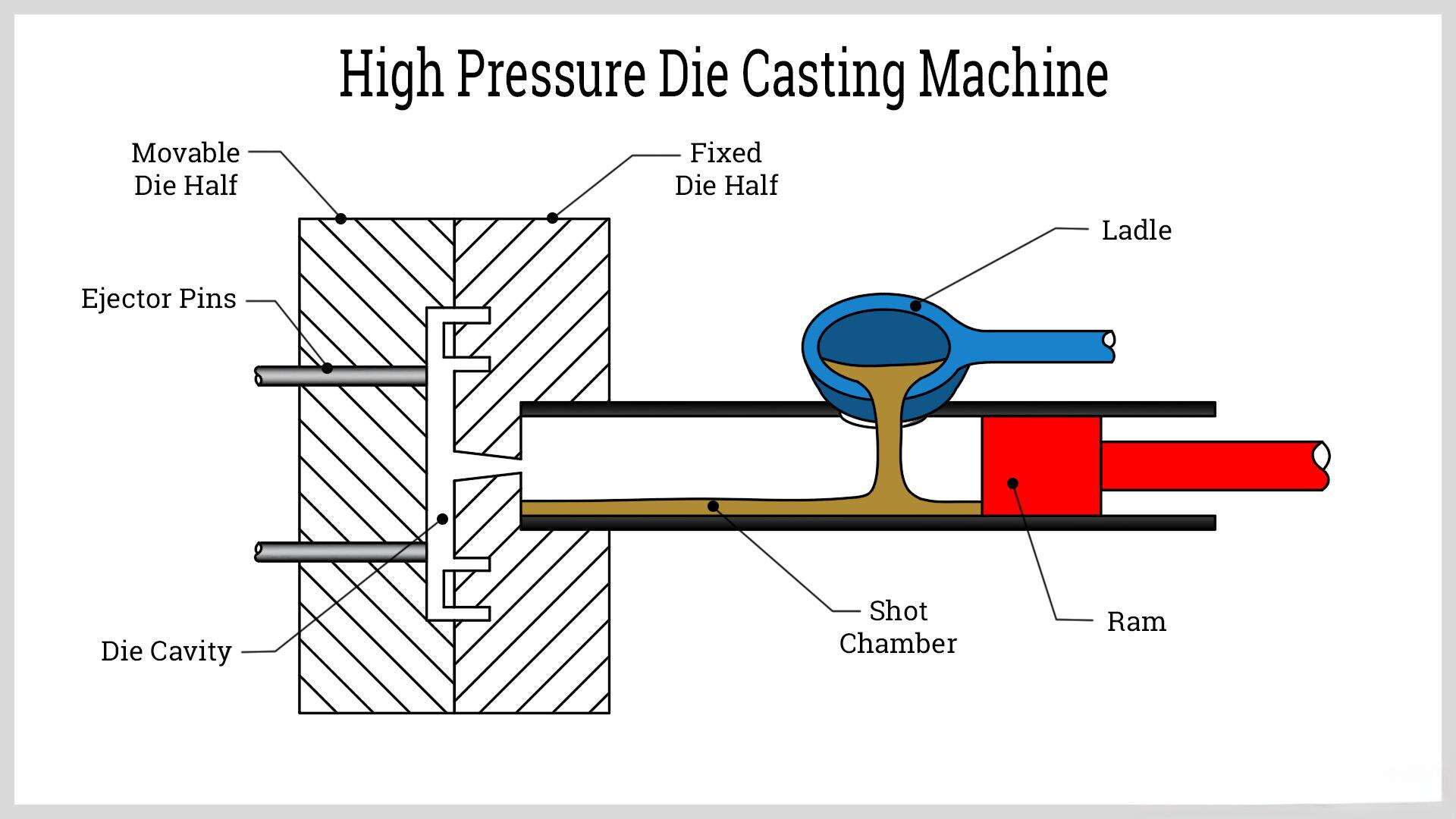

Odlewanie ciśnieniowe pod wysokim ciśnieniem dla systemów napędowych

Branża motoryzacyjna w dużym stopniu polega na precyzyjnym odlewaniu pod wysokim ciśnieniem podczas wytwarzania elementów skrzyni biegów, które wymagają zarówno dokładności, jak i wytrzymałości, by wytrzymać lata użytkowania. To, co czyni tę metodę tak wartościową, to jej zdolność do wytwarzania skomplikowanych kształtów, które po prostu nie są możliwe do osiągnięcia przy zastosowaniu innych technik, co bezpośrednio wpływa na jakość działania samochodów współczesnych. Producenti zauważają około 40% skrócenie czasu produkcji po przejściu na metody odlewania pod wysokim ciśnieniem, co obniża koszty przy jednoczesnym zachowaniu standardów jakości. Obserwujemy rosnące zainteresowanie w całym Ameryce Północnej, gdzie producenci samochodów dążą do poprawy efektywności spalania, nie rezygnując przy tym z mocy uzyskiwanej z przekładni. Dla menedżerów zakładów rozważających inwestycje długoterminowe, odlewanie pod wysokim ciśnieniem przestaje być tylko jedną z opcji – staje się koniecznością, aby nadążać za zmieniającymi się specyfikacjami pojazdów i oczekiwaniami klientów.

Zastosowania zaawansowanych technologii odlewania w przemyśle lotniczym

Elementy turbin wykonane przy użyciu procesu odlewania aluminiowego

Firmy z branży lotniczej i kosmicznej zwiększają zastosowanie odlewnictwa aluminiowego przy produkcji części turbin, ponieważ zapewnia ono znaczną wytrzymałość przy stosunkowo niewielkiej masie. Ma to ogromne znaczenie, jeśli chodzi o rzeczywistą wydajność turbin. Badania wykazują, że samoloty wyposażone w lżejsze turbiny zużywają podczas lotów znacznie mniej paliwa, co prowadzi do obniżenia kosztów eksploatacyjnych na dłuższą metę. Ostatnie postępy technologiczne w zakresie odlewnictwa aluminiowego pozwalają teraz producentom wytwarzać części o znacznie większej precyzji, co jest konieczne do przejścia surowych kontroli bezpieczeństwa obowiązujących w lotnictwie. Analiza danych wskazuje na rosnące zainteresowanie sektora lotniczego i kosmicznego bardziej zaawansowanymi metodami odlewniczymi. Niektórzy analitycy przewidują wzrost o około 5 czy 6 procent rocznie, w miarę jak firmy będą przechodzić na silniejsze, ale lżejsze komponenty aluminiowe, które ogólnie poprawią działanie ich turbin.

Części z żelaza odpornego na ciepło do systemów silników

Elementy odlewane z cynku odgrywają kluczową rolę w inżynierii lotniczej dzięki swojej imponującej zdolności wytrzymywania wysokich temperatur, dlatego tak często występują w zespołach silników odrzutowych. Wytrzymałość stopów cynku pozwala producentom wytwarzać części zdolne do przetrwania zarówno intensywnego ciepła, jak i warunków ciśnieniowych, które zniszczyłyby inne materiały. Gdy producenci samolotów zaciekle dążą do oszczędzania paliwa w całym zakresie, wielu z nich ponownie sięga po metody odlewania precyzyjnego w cynku jako sposób na zmniejszenie masy części o około 10–15 procent, bez pogarszania ich trwałości. Te ulepszenia bezpośrednio przekładają się na lepszą ekonomikę zużycia paliwa podczas lotów. Ostatnie postępy w pracy z cynkiem nadal odpowiadają rosnącym potrzebom inżynierów lotniczych, którzy wymagają niezawodnych rozwiązań do zarządzania ciepłem przy jednoczesnym utrzymywaniu najwyższego poziomu standardów wydajności silników.

Odlewanie ciśnieniowe w elektronice konsumenckiej nowej generacji

obudowy urządzeń sieci 5G

W miarę dalszego rozwoju technologii 5G w różnych sektorach, wzrasta potrzeba obudów łączących trwałość z lekką konstrukcją i przystępną ceną, co czyni technologię odlewniczą szczególnie wyróżniającą się wśród dostępnych metod produkcji. Odlewanie z aluminium odgrywa tu kluczową rolę, ponieważ umożliwia wytwarzanie skomplikowanych, precyzyjnych elementów, które poprawiają jakość sieci i pomagają kontrolować problemy związane z ciepłem. Raporty branżowe wskazują na wzrost popytu na rozwiązania związane z 5G o około jedną trzecią w ostatnich latach, co z kolei zwiększa zależność od technik odlewania. W zastosowaniach konsumenckich metody te umożliwiają przełomy projektowe, które wcześniej były niemożliwe, otwierając drogę do nowych funkcji produktów, które z kolei będą kształtować przyszłość rozwoju technologii.

-

Korzyści z odlewania ciśnieniowego w obudowach 5G

- Trwałość i konstrukcja lekkowaga

- Zwiększone zarządzanie cieplą

- Zwiększony popyt na skomplikowane projekty

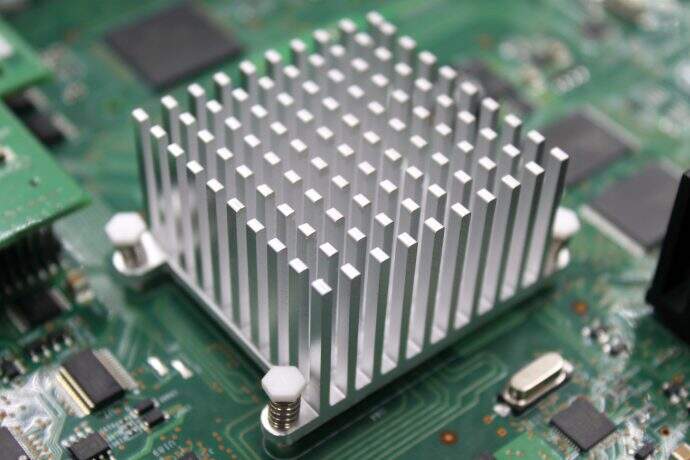

Rozwiązania chłodzenia dla urządzeń IoT

Skoro wszędzie pojawiają się nowe urządzenia IoT, skuteczne zarządzanie temperaturą stało się bardzo ważne dla ich prawidłowego działania i dłuższej trwałości. Dużą rolę odgrywa tu odlewnictwo precyzyjne (die casting). Firmy wykorzystują ten proces do produkcji radiatorów oraz różnych elementów niezbędnych do utrzymania chłodzenia w małych obudowaniach elektronicznych. Kiedy urządzenia utrzymują odpowiednią temperaturę, zazwyczaj działają dłużej, dlatego też wiele produktów konsumenckich zawiera dziś komponenty wytwarzane metodą odlewniczą. W przyszłości rynek IoT zdaje się zmierzać ku wartości rzędu tryliona dolarów w ciągu najbliższych kilku lat. Aby nadążyć za oczekiwaniami użytkowników, specjaliści od odlewnictwa będą musieli wprowadzać nowe pomysły i lepsze metody pracy.

-

Rola odlewania pod ciśnieniem w zarządzaniu temperaturą

- Tworzenie radiatorów i komponentów niezbędnych

- Poprawa żywotności i wydajności urządzeń

- Przygotowanie do rosnących zapotrzebowań rynku IoT

Wdrażając zaawansowane techniki odlewania precyzyjnego, producenci mogą zapewnić, by elektronika użytkowa nadążała za postępem technologicznym, spełniając rosnące oczekiwania konsumentów dotyczące urządzeń o wysokiej wydajności. Takie podejście nie tylko sprzyja lepszej pracy urządzeń, ale również otwiera możliwości do innowacji w zakresie ich projektowania i funkcjonalności.

Ukrycie Produkcji Urządzeń Medycznych

Produkcja Sterylnej Przybory Chirurgicznych

Odlewanie precyzyjne odgrywa naprawdę ważną rolę przy produkcji wysokiej jakości sterylnych narzędzi chirurgicznych, na których codziennie polegają szpitale. Ta metoda pozwala producentom spełniać wszystkie surowe standardy i przepisy medyczne, których muszą przestrzegać. To, co czyni odlewanie precyzyjne tak dobrym rozwiązaniem, to jego dokładność, co oznacza mniejszą konieczność wykonywania dodatkowych prac po zakończeniu produkcji, a tym samym pomaga dłużej utrzymać sterylność. Patrząc na szerszy obraz, mówimy o rynku urządzeń medycznych, który rozwija się bardzo szybko – szacunki wskazują, że może on osiągnąć wartość rzędu 600 miliardów dolarów do 2024 roku. Taki wzrost sprawia, że techniki takie jak odlewanie precyzyjne stają się jeszcze bardziej poszukiwane. Oprócz samej lekkości, narzędzia wykonane tą metodą lepiej sprawdzają się również podczas operacji, co przekłada się na lepsze wyniki leczenia dla pacjentów. Dlatego tak wielu lekarzy i chirurgów polega na tych narzędziach w różnych procedurach współczesnej medycyny.

Odlewanie urządzeń implantowalnych ze stopów biokompatybilnych

Stopy biokompatybilne stosowane w odlewnictwie precyzyjnym dla implantów medycznych zapewniają pacjentom bezpieczniejsze opcje, które skutecznie działają przez dłuższy czas. Przepisy dotyczące urządzeń medycznych wymagają zastosowania tych zaawansowanych technik produkcji, aby spełnić rygorystyczne normy bezpieczeństwa ustalone przez agencje takie jak FDA. Lekarze i badacze nieustannie podkreślają, jak istotna jest biokompatybilność w przypadku urządzeń przeznaczonych na długotrwałe noszenie w organizmie, przykładowo stenty wieńcowe czy protezy stawu biodrowego. To czyni odlewnictwo precyzyjne nie tylko istotnym, ale wręcz niezbędnym w tej dziedzinie. Patrząc w przyszłość, rynek tego typu urządzeń zdaje się być gotowy do znaczącego wzrostu, co oznacza wiele możliwości do innowacji w sektorze odlewniczym, ponieważ producenci starają się wykorzystać swoją wiedzę w różnych obszarach technologii medycznej.

Zrównoważone praktyki i certyfikaty w odlewnictwie precyzyjnym

Certyfikat IATF 16949 dla standardów jakości w motoryzacji

Uzyskanie certyfikatu IATF 16949 ma duże znaczenie, jeśli chodzi o utrzymanie wysokich standardów jakości w zakładach odlewniczych branży motoryzacyjnej. Ten standard określa zasadniczo, jak powinny wyglądać dobre praktyki w całej branży. Dla producentów nie jest to tylko formalność – wpływa to rzeczywiście na sprawniejsze funkcjonowanie codziennych operacji, jednocześnie zwiększając efektywność produkcji części. Utrzymanie ciągłości staje się znacznie łatwiejsze, co oznacza mniej wad i zadowolonych klientów na dłuższą metę. Firmy, które przeszły proces certyfikacji, zazwyczaj wyróżniają się na tle konkurencji, ponieważ klienci wiedzą, że mogą liczyć na stabilną jakość. Dodatkowo wejście na nowe rynki staje się mniej uciążliwe, ponieważ wielu nabywców oczekuje obecnie, że dostawcy będą spełniać te standardy. W związku z tym, że rządy na całym świecie zacieśniają wymagania jakościowe, obserwuje się rosnącą liczbę producentów części motoryzacyjnych, które decydują się na wdrożenie IATF 16949 jako część swojej długoterminowej strategii pozwalającej pozostać istotnym graczem na rynku.

Recyrkulacja w systemie zamkniętym w procesie odlewania ciśnieniowego aluminium

Wykorzystywanie recyklingu w systemie zamkniętym w odlewnictwie aluminiowym jest w zasadzie podejściem ekologicznym, które maksymalnie wykorzystuje materiały, operując metalowym złomem zamiast zaczynać od nowa. Ten proces pozwala obniżyć koszty produkcji dla firm, a także generuje znacznie mniej odpadów niż tradycyjne metody. Z ekologicznego punktu widzenia również przynosi realne korzyści, ponieważ według najnowszych danych zmniejsza zużycie energii o około 95%. W obecnej epoce, kiedy tak wiele sektorów mówi o ekologizacji, producenci, którzy przechodzą na tego typu systemy recyklingu, nie tylko podążają za trendem, ale podejmują zarazem mądre decyzje biznesowe, pozwalające oszczędzać pieniądze i chronić naszą planetę.

Spis treści

- Innowacje motoryzacyjne napędzające popyt na odlewanie pod ciśnieniem w 2025 roku

- Zastosowania zaawansowanych technologii odlewania w przemyśle lotniczym

- Odlewanie ciśnieniowe w elektronice konsumenckiej nowej generacji

- Ukrycie Produkcji Urządzeń Medycznych

- Zrównoważone praktyki i certyfikaty w odlewnictwie precyzyjnym