Innovations automobiles stimulant la demande de fonderie sous pression en 2025

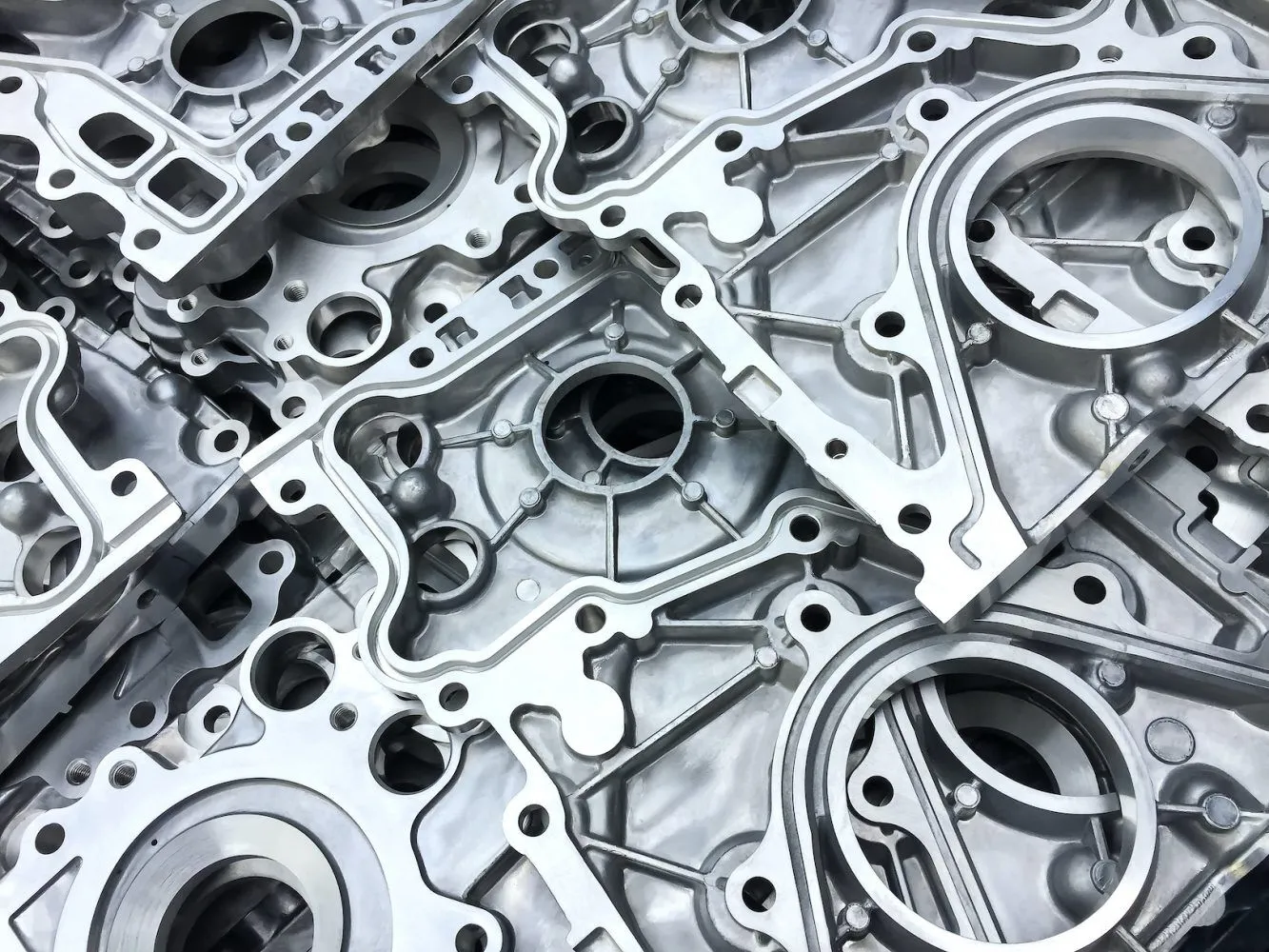

Boîtiers de batteries pour VE et carter moteur

Les véhicules électriques gagnent en popularité, et cette tendance entraîne une demande significative pour des composants obtenus par moulage sous pression, notamment pour la fabrication des boîtiers de batterie et des carter moteur. Le procédé de moulage sous pression permet d'obtenir des pièces légères tout en étant suffisamment résistantes pour supporter des conditions rigoureuses, ce qui contribue à améliorer les performances globales de ces véhicules. À long terme, les analystes du marché prévoient une croissance importante du secteur des VE, avec des prévisions indiquant un taux de croissance annuel composé supérieur à 22 % entre 2021 et 2028. Pour les fabricants cherchant à répondre aux spécifications exigeantes imposées par les conceptions modernes de véhicules électriques, l'aluminium reste le matériau privilégié pour les pièces moulées sous pression, car il gère mieux la chaleur et conserve une bonne résistance structurelle sous contrainte. Les techniques avancées de moulage sous pression de l'aluminium permettent de réduire le poids des véhicules tout en respectant les normes automobiles strictes relatives à l'efficacité énergétique et aux critères de sécurité, qui deviennent de plus en plus exigeantes chaque année.

Composants structurels légers

Les constructeurs automobiles misent de plus en plus sur des matériaux légers ces derniers temps, car ils visent une meilleure consommation de carburant et des émissions réduites. La fonderie sous pression d'aluminium se démarque comme une excellente option pour produire des pièces à la fois résistantes et légères. Ce procédé convient particulièrement bien aux automobiles, car il répond à toutes les exigences strictes en matière de sécurité, tout en contribuant à la réduction de la consommation de carburant. Les grands constructeurs automobiles investissent massivement dans de nouvelles technologies de moulage sous pression afin de respecter ces normes exigeantes. Certaines estimations suggèrent que les économies de carburant pourraient atteindre environ 6 à 8 pour cent en utilisant correctement ces méthodes. Ainsi, le moulage sous pression ne se limite plus à la construction des véhicules : il joue un rôle clé dans la réalisation de voitures plus écologiques, sans compromettre leurs performances actuelles sur la route.

Fonderie sous pression haute performance pour systèmes de transmission

L'industrie automobile dépend largement de la fonderie sous pression pour la fabrication de pièces de transmission nécessitant à la fois précision et résistance pour durer plusieurs années d'utilisation. Ce qui rend cette méthode si précieuse, c'est sa capacité à produire des formes complexes impossibles à réaliser avec d'autres techniques, ce qui influence directement les performances des véhicules actuels. Les fabricants constatent une amélioration d'environ 40 % de la vitesse de production lorsqu'ils passent à des méthodes de fonderie sous pression, réduisant ainsi les coûts tout en maintenant les normes de qualité. On observe une demande croissante en Amérique du Nord, où les constructeurs automobiles recherchent une meilleure efficacité énergétique sans compromettre la puissance des transmissions. Pour les responsables d'usine qui envisagent des investissements à long terme, la fonderie sous pression n'est plus simplement une option parmi d'autres : elle devient essentielle pour rester compétitif face à l'évolution des spécifications des véhicules et aux attentes des clients.

Applications aérospatiales des technologies avancées de fonderie sous pression

Composants de turbine fabriqués à l'aide du procédé de fonderie sous pression en aluminium

Les entreprises aérospatiales font de plus en plus appel à la fonderie sous pression en aluminium pour la fabrication des pièces de turbine, car cette méthode offre une excellente résistance tout en restant relativement légère. Cela a une grande importance lorsqu'on examine les performances réelles des turbines. Des études montrent que les appareils dotés de turbines plus légères consomment beaucoup moins de carburant pendant les vols, ce qui réduit les coûts d'exploitation à long terme. Les récents progrès dans la technologie de la fonderie sous pression en aluminium permettent désormais aux fabricants de produire des pièces beaucoup plus précises, une qualité indispensable pour satisfaire aux normes strictes de sécurité en vigueur dans l'aviation. Si l'on s'en tient aux chiffres, on constate une demande croissante de méthodes améliorées de fonderie sous pression dans le secteur aérospatial. Certains analystes prévoient une croissance annuelle d'environ 5 à 6 %, alors que les entreprises adoptent des composants en aluminium plus résistants mais plus légers, contribuant à une meilleure performance globale de leurs turbines.

Pièces en alliage de zinc résistant à la chaleur pour systèmes moteurs

Les composants en zinc moulés sous pression jouent un rôle essentiel dans l'ingénierie aérospatiale grâce à leur remarquable capacité à résister aux hautes températures, ce qui explique pourquoi on les retrouve si souvent dans les ensembles de moteurs d'avion. La solidité des alliages de zinc permet aux fabricants de produire des pièces capables de supporter à la fois des conditions extrêmes de chaleur et de pression, qui endommageraient d'autres matériaux. Alors que les constructeurs aéronautiques recherchent de plus en plus de solutions pour économiser du carburant, nombreux sont ceux qui reviennent aux méthodes de moulage sous pression du zinc afin de réduire le poids des pièces d'environ 10 à 15 pour cent sans nuire à leur durabilité. Ces améliorations se traduisent directement par une meilleure économie de carburant pendant les vols. Les récents progrès dans la manipulation du zinc continuent de s'adapter aux besoins croissants des ingénieurs aérospatiaux, qui recherchent des solutions fiables pour gérer la chaleur tout en maintenant des performances optimales des moteurs.

Moulage sous Pression dans les Équipements Électroniques Grand Public de Nouvelle Génération

boîtiers pour Équipements Réseaux 5G

Alors que le 5G poursuit son déploiement dans divers secteurs industriels, le besoin d'enceintes combinant solidité, légèreté et coûts raisonnables ne cesse de croître, ce qui fait ressortir le moulage sous pression parmi les options de fabrication. Le moulage sous pression d'aluminium se distingue particulièrement ici, car il permet de produire des pièces complexes et précises qui améliorent réellement les performances du réseau tout en maîtrisant les problèmes de chaleur. Selon des rapports sectoriels, la demande liée à la 5G a augmenté d'environ un tiers ces dernières années, ce qui accroît naturellement la dépendance vis-à-vis des techniques de moulage sous pression. Appliquées aux appareils grand public, ces méthodes de moulage permettent des avancées en matière de conception que nous n'aurions tout simplement pas pu atteindre auparavant, ouvrant ainsi la voie à de nouvelles fonctionnalités qui façonneront l'avenir du développement technologique.

-

Avantages de la fonderie sous pression pour les boîtiers 5G

- Durabilité et construction légère

- Amélioration de la gestion thermique

- Augmentation de la demande pour des conceptions complexes

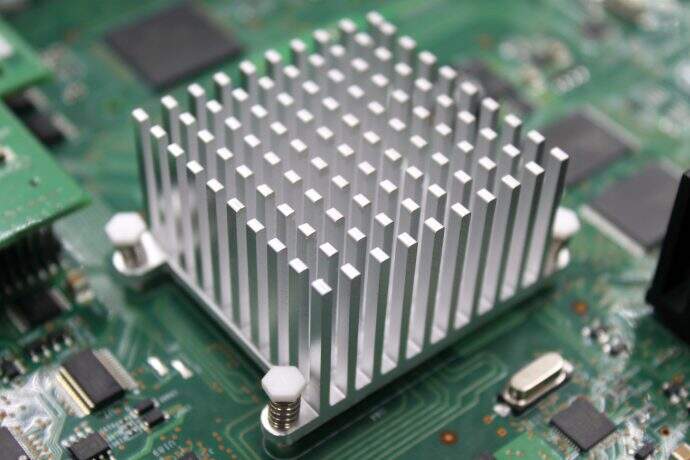

Solutions de gestion thermique pour les appareils IoT

Avec tous ces objets connectés qui apparaissent partout, une bonne gestion thermique est devenue essentielle pour assurer leur bon fonctionnement et leur longue durée de vie. C’est ici que la coulée sous pression joue un rôle crucial. Les entreprises comptent sur ce procédé pour fabriquer des dissipateurs thermiques et divers composants nécessaires pour maintenir la fraîcheur à l’intérieur de ces boîtiers électroniques compacts. Lorsque les appareils restent à une température appropriée, ils durent généralement beaucoup plus longtemps, ce qui explique pourquoi de nombreux produits grand public intègrent désormais des éléments moulés sous pression. À long terme, le marché de l’Internet des objets semble se diriger vers une valeur d’environ mille milliards de dollars vers le milieu de la décennie. Pour satisfaire les attentes croissantes des utilisateurs, les professionnels de la coulée sous pression devront faire preuve d'idées nouvelles et de méthodes améliorées.

-

Rôle de la fonderie sous pression dans la gestion thermique

- Fabrication de dissipateurs thermiques et composants essentiels

- Amélioration de la durée de vie et des performances des appareils

- Préparation face aux demandes croissantes du marché de l'IoT

En mettant en œuvre des techniques de moulage par injection avancées, les fabricants peuvent s'assurer que les appareils électroniques grand public évoluent au rythme des avancées technologiques, répondant ainsi aux exigences croissantes des consommateurs en matière d'appareils à haute efficacité. Cette approche ne favorise pas seulement de meilleures performances des appareils, mais offre également des opportunités d'innovation en matière de conception et de fonctionnalité.

Innovations dans la Fabrication des Dispositifs Médicaux

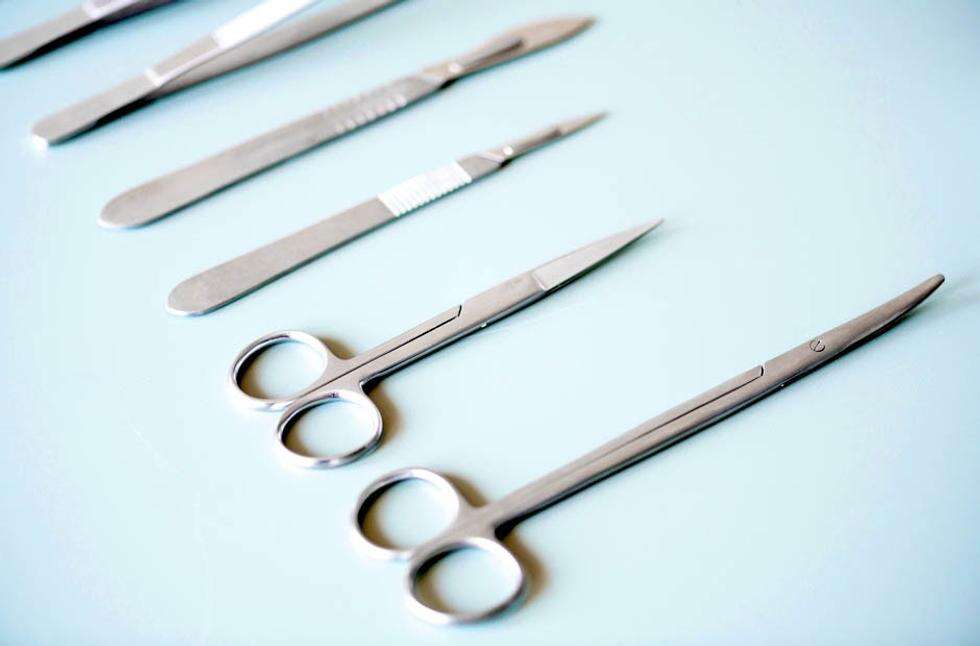

Production d'instruments chirurgicaux stériles

La coulée sous pression est vraiment importante lorsqu'il s'agit de produire ces outils chirurgicaux stériles de haute qualité dont les hôpitaux dépendent quotidiennement. Cette méthode aide les fabricants à respecter toutes les normes et réglementations médicales exigeantes auxquelles ils doivent se conformer. Ce qui rend la coulée sous pression si efficace, c'est sa précision, ce qui réduit le travail nécessaire après la production, contribuant ainsi à maintenir la stérilité pendant une période prolongée. À l'échelle plus large, on parle d'un marché des dispositifs médicaux en forte croissance : les estimations suggèrent qu'il pourrait atteindre environ 600 milliards de dollars d'ici 2024. Compte tenu de cette croissance, des techniques comme la coulée sous pression deviennent encore plus recherchées. Au-delà du simple fait d'être légers, ces instruments moulés offrent également de meilleures performances pendant les interventions chirurgicales, conduisant ainsi à de meilleurs résultats pour les patients. C'est pourquoi de nombreux médecins et chirurgiens s'y appuient dans diverses procédures de la médecine moderne.

Coulée de dispositifs implantables à l'aide d'alliages biocompatibles

Les alliages biocompatibles utilisés dans le moulage par injection pour implants médicaux offrent aux patients des options plus sûres fonctionnant de manière fiable avec le temps. Les réglementations relatives aux dispositifs médicaux exigent ces techniques de fabrication sophistiquées afin de respecter les normes strictes de sécurité définies par des organismes tels que la FDA. Médecins et chercheurs soulignent constamment à quel point la biocompatibilité est réellement cruciale lorsqu'il s'agit d'objets destinés à rester à l'intérieur du corps pendant plusieurs années, songez aux stents coronaires ou aux prothèses de la hanche. Cela rend le moulage par injection non seulement important, mais carrément essentiel dans ce domaine. À l'avenir, le marché de ces dispositifs semble prêt pour une véritable croissance, offrant ainsi beaucoup d'espace pour l'innovation au sein du secteur du moulage par injection, les fabricants cherchant à appliquer leur expertise dans divers domaines de la technologie médicale.

Pratiques et certifications durables en fonderie sous pression

Certification IATF 16949 pour les normes qualité automobiles

L'obtention de la certification IATF 16949 est très importante pour maintenir des normes de qualité élevées dans les ateliers de fonderie automobile. Cette norme définit en quelque sorte ce qu'une bonne pratique représente à travers l'industrie. Pour les fabricants, il ne s'agit pas simplement de formalités administratives : cela améliore réellement le fonctionnement quotidien tout en augmentant l'efficacité de la production de pièces. La cohérence devient également plus facile à maintenir, ce qui signifie moins de défauts et des clients plus satisfaits à long terme. Les entreprises ayant obtenu cette certification se démarquent généralement de leurs concurrents, car les clients savent qu'ils peuvent compter sur une qualité constante. En outre, l'accès à de nouveaux marchés devient moins complexe, puisque de nombreux acheteurs s'attendent désormais à ce que leurs fournisseurs respectent ces normes. Compte tenu du durcissement des exigences en matière de qualité par les gouvernements à travers le monde, un nombre croissant de fabricants de pièces automobiles adoptte l'IATF 16949 comme partie intégrante de leur stratégie à long terme pour rester compétitifs sur le marché.

Recyclage en boucle fermée dans le processus de moulage par injection d'aluminium

L'utilisation d'un recyclage en boucle fermée pour la fonderie d'aluminium constitue essentiellement une approche écologique qui optimise l'utilisation des matériaux en travaillant avec des métaux recyclés plutôt que de partir de zéro. Ce procédé permet aux entreprises de réduire leurs coûts de production tout en générant beaucoup moins de déchets par rapport aux méthodes traditionnelles. Sur le plan environnemental, cela fait également une véritable différence puisqu'il réduit la consommation d'énergie d'environ 95 %, selon certaines données récentes. Alors que de nombreux secteurs parlent de plus en plus de développement durable, les fabricants qui adoptent ce type de système de recyclage ne suivent pas seulement une tendance : ils prennent en réalité des décisions commerciales intelligentes qui permettent d'économiser de l'argent et de protéger notre planète en même temps.

Table des Matières

- Innovations automobiles stimulant la demande de fonderie sous pression en 2025

- Applications aérospatiales des technologies avancées de fonderie sous pression

- Moulage sous Pression dans les Équipements Électroniques Grand Public de Nouvelle Génération

- Innovations dans la Fabrication des Dispositifs Médicaux

- Pratiques et certifications durables en fonderie sous pression