Automobilové inovace, které zvyšují poptávku po tlakovém lití v roce 2025

Skříně baterií EV a statorové tělesa

Elektrická vozidla získávají na oblibě a tento trend výrazně zvyšuje poptávku po odlitcích vyráběných pod tlakem, zejména při výrobě skříní baterií a motorových bloků. Proces lití pod tlakem vytváří díly, které jsou lehké a zároveň dostatečně odolné proti náročným podmínkám, čímž se zlepšuje celkový výkon těchto vozidel. Do budoucna analytici trhu předpovídají významný růst v oblasti EV, přičemž prognózy počítají s průměrným ročním nárůstem přes 22 % mezi lety 2021 až 2028. Pro výrobce, kteří se snaží splnit přísné specifikace vyžadované moderními konstrukcemi EV, zůstává hliník nejčastěji používaným materiálem pro odlitky vyráběné pod tlakem, protože lépe odolává teplu a udržuje konstrukční pevnost i za zvýšeného zatížení. Pokročilé techniky hliníkového lití pod tlakem pomáhají snižovat hmotnost vozidla a zároveň dodržovat všechny přísné automobilní předpisy týkající se účinnosti spotřeby paliva a bezpečnostních norem, které se každým rokem dále zpřísňují.

Lehké konstrukční součásti

Výrobci automobilů v poslední době stále více používají lehčí materiály, protože chtějí dosáhnout vyšší účinnosti spotřeby paliva a nižších emisí. Odlévání pod tlakem z hliníku se prosazuje jako vynikající možnost pro výrobu dílů, které jsou zároveň odolné a lehké. Tento proces je pro automobily velmi vhodný, protože splňuje všechny přísné bezpečnostní požadavky a zároveň pomáhá ušetřit palivo. Velké automobilové společnosti investují prostředky do nových technologií odlévání pod tlakem, aby dosáhly těchto náročných norem. Některé odhady naznačují, že úspory paliva mohou při správném použití těchto metod činit přibližně 6 až 8 procent. Odlévání pod tlakem tedy není jen záležitostí výroby automobilů – hraje klíčovou roli při vytváření ekologičtějších vozidel, aniž by bylo narušeno jejich současné výkonové provedení.

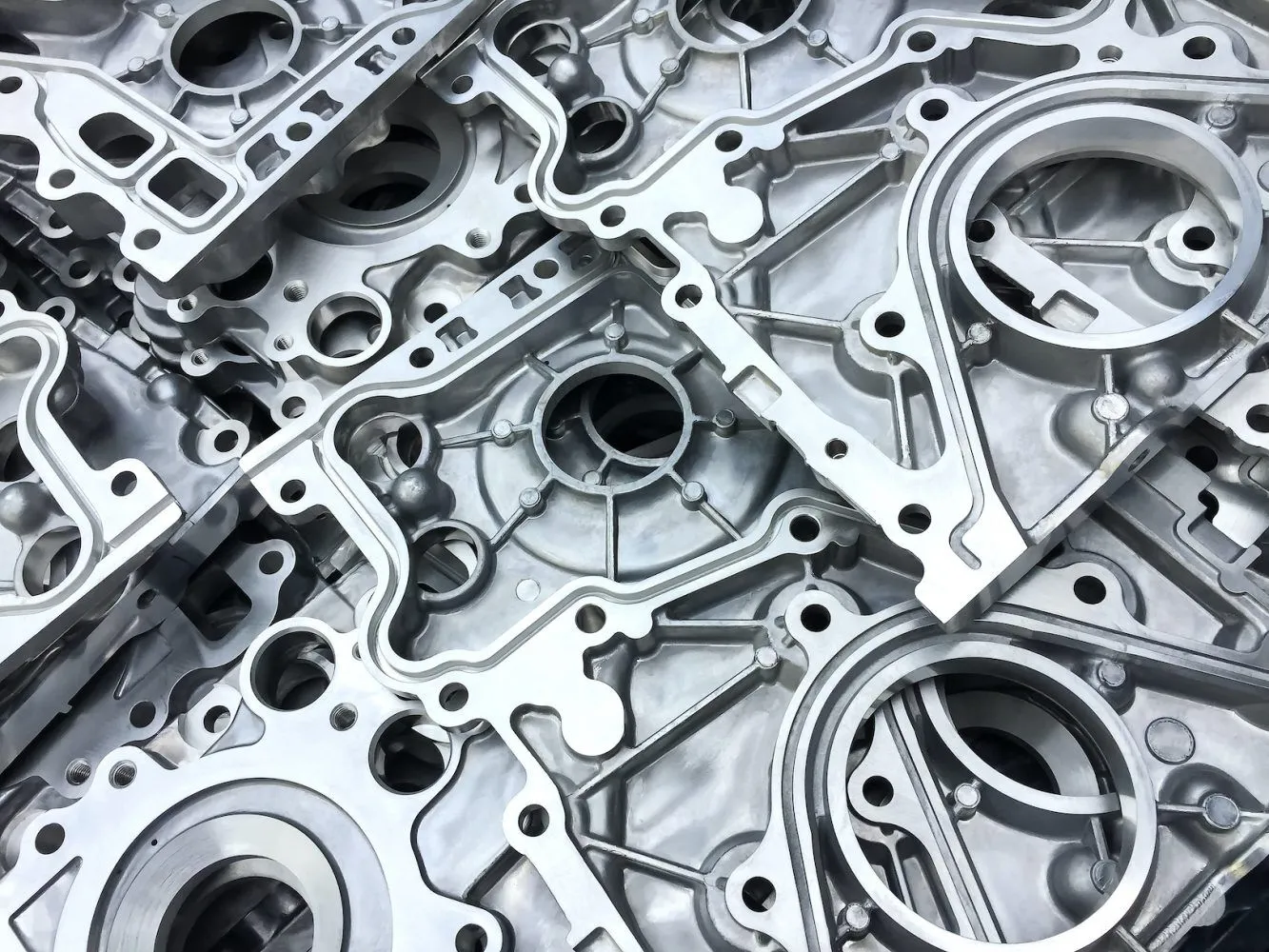

Odlívání pod vysokým tlakem pro převodová ústrojí

Automobilový průmysl výrazně závisí na odlévání v tlakových formách při výrobě převodových součástí, které vyžadují přesnost a dostatečnou pevnost, aby vydržely letité používání. Co činí tuto metodu tak cennou, je její schopnost vyrábět složité tvary, které nejsou jinými metodami dosažitelné, což přímo ovlivňuje výkon automobilů v dnešní době. Výrobci uvádějí zlepšení výrobní rychlosti až o 40 %, když přejdou na metody odlévání v tlakových formách, čímž snižují náklady a zároveň udržují kvalitativní standardy. V Severní Americe pozorujeme rostoucí zájem, kde výrobci automobilů hledají lepší palivovou účinnost bez nutnosti obětovat výkon převodovek. Pro manažery závodů uvažující o dlouhodobých investicích se odlévání v tlakových formách již nejeví jako jedna z možností, ale stává se nezbytnou součástí pro udržení kroku s proměňujícími se specifikacemi vozidel a očekáváními zákazníků.

Aerospace Applications of Advanced Die Casting Technologies

Turbine Components Using Aluminum Die Casting Process

Společnosti v oblasti leteckého průmyslu se stále častěji obrací k tlakovému lití z hliníku pro výrobu turbínových dílů, protože nabízí vynikající pevnost při poměrně nízké hmotnosti. To má velký význam, pokud jde o skutečný výkon turbín. Výzkumy ukazují, že letadla s lehčími turbínami spotřebují během letu výrazně méně paliva, čímž se snižují provozní náklady v průběhu času. Nedávné pokroky v technologii tlakového lití z hliníku umožňují výrobcům nyní vyrábět díly s mnohem větší přesností, což je nezbytné pro splnění přísných bezpečnostních norem v leteckém průmyslu. Z pohledu čísel se zdá, že zájem o vylepšené metody tlakového lití v sektoru leteckého průmyslu roste. Někteří analytici předpovídají růst kolem 5 až 6 procent ročně, jakmile společnosti přecházejí na pevnější, ale lehčí hliníkové komponenty, které pomáhají zlepšit celkový výkon jejich turbín.

Tepelně odolné díly z hořčíkové slitiny pro systémy motorů

Zinkové tlakově lité komponenty hrají důležitou roli v leteckém inženýrství díky své pozoruhodné schopnosti odolávat vysokým teplotám, a proto se často vyskytují v sestavách leteckých motorů. Pevnost zinkových slitin umožňuje výrobcům vyrábět díly, které vydrží jak extrémní teplo, tak tlakové podmínky, které by poškodily jiné materiály. Protože výrobci letadel usilují o úspory paliva v celém průmyslu, mnozí se vrací k metodám zinkového tlakového lití jako způsobu, jak snížit hmotnost dílů o přibližně 10 až 15 procent, aniž by byla obětována odolnost. Tato zlepšení se přímo promítají do lepší spotřeby paliva během letu. Nedávné pokroky v práci se zinkem pokračují v uspokojování rostoucích potřeb leteckých inženýrů, kteří potřebují spolehlivá řešení pro řízení tepla a zároveň udržení maximálních výkonových standardů motorů.

Tlakové lití v elektronice pro následující generaci spotřebitelů

kostry pro zařízení sítí 5G

S tím, jak se 5G nadále rozšiřuje do různých odvětví, roste potřeba skříní, které kombinují odolnost, lehkost a přiměřené náklady, což činí tlakové lití výrazným mezi výrobními možnostmi. Hliníkové tlakové lití zde zvlášť vyniká, protože dokáže vyrábět složité a přesné díly, které ve skutečnosti zvyšují výkon sítě a zároveň udržují tepelné problémy pod kontrolou. Průmyslové zprávy uvádějí zvýšení poptávky po všem, co souvisí s 5G, o přibližně třetinu v posledních letech, což logicky zvyšuje závislost na technikách tlakového lití. Pokud jsou tyto lití použity u spotřební elektroniky, umožňují konstrukční průlomy, kterých bychom dříve nedosáhli, a otevírají dveře novým produktovým funkcím, které budou formovat to, co přijde v dalším vývoji technologií.

-

Výhody tlakového lití v pouzdrech 5G

- Odolnost a lehká konstrukce

- Zlepšené řízení tepla

- Zvýšená poptávka po složitých návrzích

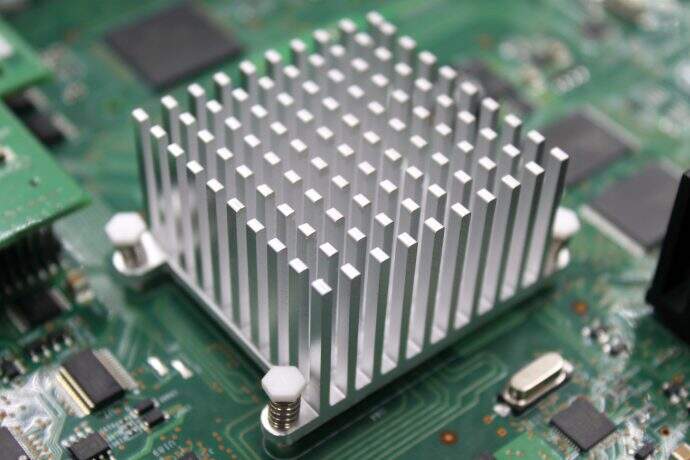

Řešení tepelného managementu pro IoT zařízení

S tím, jak se všude objevují nové IoT zařízení, se efektivní tepelné řízení stalo klíčovým pro jejich spolehlivý provoz a delší životnost. Právě zde hraje velkou roli tlakové lití. Společnosti využívají tohoto procesu k výrobě chladičů a různých komponent potřebných pro udržování chladu uvnitř těchto kompaktních elektronických konstrukcí. Pokud zařízení pracují při optimální teplotě, obvykle vydrží mnohem déle, což vysvětluje, proč se do mnoha spotřebních produktů nyní integrují právě odlitky vzniklé metodou tlakového lití. Do budoucna se očekává, že trh IoT dosáhne hodnoty až jeden bilion dolarů někdy v polovině desetiletí. Aby výrobci tlakových odlitků mohli uspokojit rostoucí poptávku, budou muset přinést několik inovativních nápadů a vylepšených postupů.

-

Role tlakového lití v tepelném managementu

- Výroba chladičů a základních komponentů

- Prodloužení životnosti a zvýšení výkonu zařízení

- Příprava na rostoucí poptávku trhu IoT

Prostřednictvím využití pokročilých technik tlakového lití mohou výrobci zajistit, že spotřební elektronika bude krokem vpřed s technologickým vývojem a bude tak naplňovat rostoucí požadavky spotřebitelů na vysoce účinná zařízení. Tento přístup nejen podporuje lepší výkon zařízení, ale také otevírá možnosti pro inovace v návrhu a funkcionalitě.

Průlomy v výrobě lékařských přístrojů

Výroba sterilních chirurgických nástrojů

Lití do tlaku je skutečně důležité, pokud jde o výrobu vysoce kvalitních sterilních chirurgických nástrojů, na které nemocnice denně spoléhají. Tato metoda pomáhá výrobcům splňovat všechny přísné lékařské normy a předpisy, kterým musí dodržovat. To, co činí lití do tlaku tak dobrým, je jeho přesnost, což znamená, že po výrobě je potřeba méně dodatečné práce, což ve výsledku pomáhá udržet věci sterilní po delší dobu. Pokud se podíváme na širší obraz, mluvíme o trhu s lékařskými zařízeními, který rychle roste – odhady naznačují, že do roku 2024 může dosáhnout zhruba 600 miliard USD. S takovýmto růstem se techniky jako lití do tlaku stávají ještě více žádanými. Nejen, že jsou tyto odlité nástroje lehké, ale také mají lepší výkon během operací, což nakonec vede k lepším výsledkům pro pacienty. Proto na ně závisí mnoho lékařů a chirurgů při různých postupech moderní medicíny.

Lití implantabilních zařízení z biokompatibilních slitin

Biokompatibilní slitiny používané v tlakovém lití pro lékařské implantáty poskytují pacientům bezpečnější možnosti, které spolehlivě fungují po dlouhou dobu. Předpisy pro lékařské přístroje vyžadují tyto sofistikované výrobní techniky, aby byly splněny přísné bezpečnostní požadavky stanovené orgány jako je FDA. Lékaři a výzkumníci neustále zdůrazňují, jak důležitá biokompatibilita ve skutečnosti je, pokud jde o věci, které zůstávají v těle po několik let – myslte na koronární stenty nebo náhrady kyčelního kloubu. To činí tlakové lití nejen důležitým, ale v této oblasti zcela nezbytným. Do budoucna se očekává skutečný růst trhu s těmito zařízeními, což znamená dostatek prostoru pro inovace v odvětví tlakového lití, protože výrobci hledají způsoby, jak uplatnit své know-how v různých oblastech zdravotnických technologií.

Udržitelné praktiky a certifikace v tlakovém lití

Certifikace IATF 16949 pro automobilové kvalitativní standardy

Získání certifikace IATF 16949 má velký význam pro udržení vysokých standardů kvality v dílnách zabývajících se tlakovým litím pro automobilový průmysl. Tato norma v podstatě definuje, jak vypadá dobrá praxe v celém odvětví. Pro výrobce není tato certifikace pouze formální záležitostí – ve skutečnosti pomáhá zefektivnit každodenní provoz a zlepšuje efektivitu výroby dílů. Zároveň je díky ní mnohem snazší udržovat konzistentní výsledky, což vede k nižšímu počtu vad a nakonec k vyšší spokojenosti zákazníků. Společnosti, které certifikaci získaly, se mezi konkurenty více odlišují, protože zákazníci znají jejich spolehlivou kvalitu. Navíc se vstup na nové trhy značně zjednodušuje, jelikož mnoho odběratelů dnes očekává, že dodavatelé budou tyto standardy splňovat. Vzhledem k tomu, že vlády po celém světě zpřísňují požadavky na kvalitu, stále více výrobců automobilových dílů přistupuje na cestu certifikace IATF 16949 jako součást dlouhodobé strategie, jak si udržet konkurenceschopnost na trhu.

Recyklace ve smyčce v procesu hliníkového tlakového lití

Použití recyklace v uzavřeném okruhu pro tlakové lití hliníku je v podstatě ekologický přístup, který z materiálů vytěží maximum, protože pracuje se zmetkem místo výchozího surového materiálu. Tento proces snižuje náklady podniků na výrobu produktů a zároveň generuje výrazně méně odpadu než tradiční metody. Z hlediska životního prostředí také činí opravdový rozdíl, protože podle některých nedávných údajů snižuje potřebu energie až o 95 %. Vzhledem k tomu, že dnes mnoho odvětví hovoří o ekologizaci, výrobci, kteří přecházejí na takovéto recyklační systémy, nejen sledují trendy, ale zároveň činí rozumná podnikatelská rozhodnutí, která šetří peníze a zároveň chrání naši planetu.