2025 ರಲ್ಲಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಬೇಡಿಕೆಯನ್ನು ಚಾಲನೆ ಮಾಡುವ ಆಟೋಮೊಟಿವ್ ನವೋದ್ಯಮಗಳು

EV ಬ್ಯಾಟರಿ ಹೌಸಿಂಗ್ಗಳು ಮತ್ತು ಮೋಟಾರ್ ಕೇಸಿಂಗ್ಗಳು

ವಿದ್ಯುತ್ ವಾಹನಗಳು ಹೆಚ್ಚುತ್ತಿರುವ ಜನಪ್ರಿಯತೆಯನ್ನು ಪಡೆಯುತ್ತಿವೆ ಮತ್ತು ಈ ಪ್ರವೃತ್ತಿಯು ಬ್ಯಾಟರಿ ಎನ್ಕ್ಲೋಜರ್ಗಳು ಮತ್ತು ಮೋಟಾರ್ ಹೌಸಿಂಗ್ ಘಟಕಗಳ ತಯಾರಿಕೆಯ ವಿಷಯದಲ್ಲಿ ಡೈ ಕಾಸ್ಟ್ ಘಟಕಗಳಿಗೆ ಗಣನೀಯ ಬೇಡಿಕೆಯನ್ನು ಚಾಲನೆ ಮಾಡುತ್ತಿದೆ. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಭಾರವಿಲ್ಲದ ಮತ್ತು ಕಠಿಣ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ತಡೆದುಕೊಳ್ಳಲು ಸಾಕಷ್ಟು ಬಲವಾದ ಭಾಗಗಳನ್ನು ರಚಿಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಈ ವಾಹನಗಳ ಒಟ್ಟಾರೆ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸಲಾಗುತ್ತದೆ. ಮುಂದಕ್ಕೆ ನೋಡಿದರೆ, ಮಾರುಕಟ್ಟೆ ವಿಶ್ಲೇಷಕರು 2021 ರಿಂದ 2028 ರವರೆಗೆ 22% ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಸಂಯೋಜಿತ ವಾರ್ಷಿಕ ಬೆಳವಣಿಗೆಯೊಂದಿಗೆ ಈವಿ ವಲಯದಲ್ಲಿ ಗಣನೀಯ ಬೆಳವಣಿಗೆಯನ್ನು ಭವಿಷ್ಯ ನುಡಿಯುತ್ತಾರೆ. ಆಧುನಿಕ ಈವಿ ವಿನ್ಯಾಸಗಳಿಂದ ಅಗತ್ಯವಿರುವ ಕಠಿಣ ತೊಗಟೆಗಳನ್ನು ಪೂರೈಸಲು ಪ್ರಯತ್ನಿಸುತ್ತಿರುವ ತಯಾರಕರಿಗೆ, ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟ್ ಭಾಗಗಳಿಗೆ ಬೇಕಾಗುವ ವಸ್ತುವಾಗಿ ಉಳಿದುಕೊಂಡಿದೆ, ಏಕೆಂದರೆ ಅವು ಉಷ್ಣತೆಯನ್ನು ಉತ್ತಮವಾಗಿ ನಿಭಾಯಿಸುತ್ತವೆ ಮತ್ತು ಒತ್ತಡದ ಅಡಿಯಲ್ಲಿ ರಚನಾತ್ಮಕ ಬಲವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುತ್ತವೆ. ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ನಲ್ಲಿನ ಮುಂದುವರಿದ ತಂತ್ರಜ್ಞಾನಗಳು ವಾಹನದ ತೂಕವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಪ್ರತಿ ವರ್ಷ ಇನ್ನಷ್ಟು ಕಠಿಣವಾಗುತ್ತಿರುವ ಇಂಧನ ದಕ್ಷತೆ ಮತ್ತು ಸುರಕ್ಷತಾ ಮಾನದಂಡಗಳ ಸುತ್ತ ಎಲ್ಲಾ ಕಠಿಣ ಮೋಟಾರು ವಾಹನ ನಿಯಮಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ.

ಹಗುರವಾದ ರಚನಾತ್ಮಕ ಘಟಕಗಳು

ಕಾರು ತಯಾರಕರು ಇತ್ತೀಚೆಗೆ ಹಗುರವಾದ ವಸ್ತುಗಳ ಕಡೆಗೆ ಹೆಚ್ಚು ಒತ್ತಾಯಿಸುತ್ತಿದ್ದಾರೆ, ಏಕೆಂದರೆ ಅವರು ಉತ್ತಮ ಪೆಟ್ರೋಲ್ ಮೈಲೇಜ್ ಮತ್ತು ಕಡಿಮೆ ಉತ್ಸರ್ಜನವನ್ನು ಬಯಸುತ್ತಾರೆ. ಭಾಗಗಳನ್ನು ತಯಾರಿಸಲು ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಒಂದು ಉತ್ತಮ ಆಯ್ಕೆಯಾಗಿದೆ, ಇದು ಬಲವಾದ ಮತ್ತು ಹಗುರವಾದ ಆಗಿರುತ್ತದೆ. ಕಾರುಗಳಿಗೆ ಇದು ಚೆನ್ನಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತದೆ ಏಕೆಂದರೆ ಇದು ಎಲ್ಲಾ ಕಠಿಣ ಸುರಕ್ಷತಾ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಮತ್ತು ಇನ್ನೂ ಇಂಧನವನ್ನು ಉಳಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ದೊಡ್ಡ ಕಾರು ಕಂಪನಿಗಳು ಈ ಕಠಿಣ ಮಾನದಂಡಗಳನ್ನು ತಲುಪಲು ಹೊಸ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಹಣವನ್ನು ಹೂಡಿಕೆ ಮಾಡುತ್ತಿವೆ. ಈ ವಿಧಾನಗಳನ್ನು ಸರಿಯಾಗಿ ಬಳಸಿದಾಗ ಇಂಧನ ಉಳಿತಾಯವು 6 ರಿಂದ 8 ಪ್ರತಿಶತದಷ್ಟು ಇರಬಹುದು ಎಂದು ಕೆಲವು ಅಂದಾಜುಗಳು ಸೂಚಿಸುತ್ತವೆ. ಆದ್ದರಿಂದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಎಂಬುದು ಕೇವಲ ಕಾರುಗಳನ್ನು ನಿರ್ಮಿಸುವುದಕ್ಕಿಂತ ಹೆಚ್ಚಾಗಿದೆ, ಇಂದಿನ ರಸ್ತೆಗಳಲ್ಲಿ ಅವು ಹೇಗೆ ಪ್ರದರ್ಶನ ನೀಡುತ್ತವೆ ಎಂಬುದನ್ನು ತ್ಯಾಗ ಮಾಡದೆಯೇ ವಾಹನಗಳನ್ನು ಹಸಿರು ಬಣ್ಣದ್ದಾಗಿ ಮಾಡುವಲ್ಲಿ ಇದು ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ.

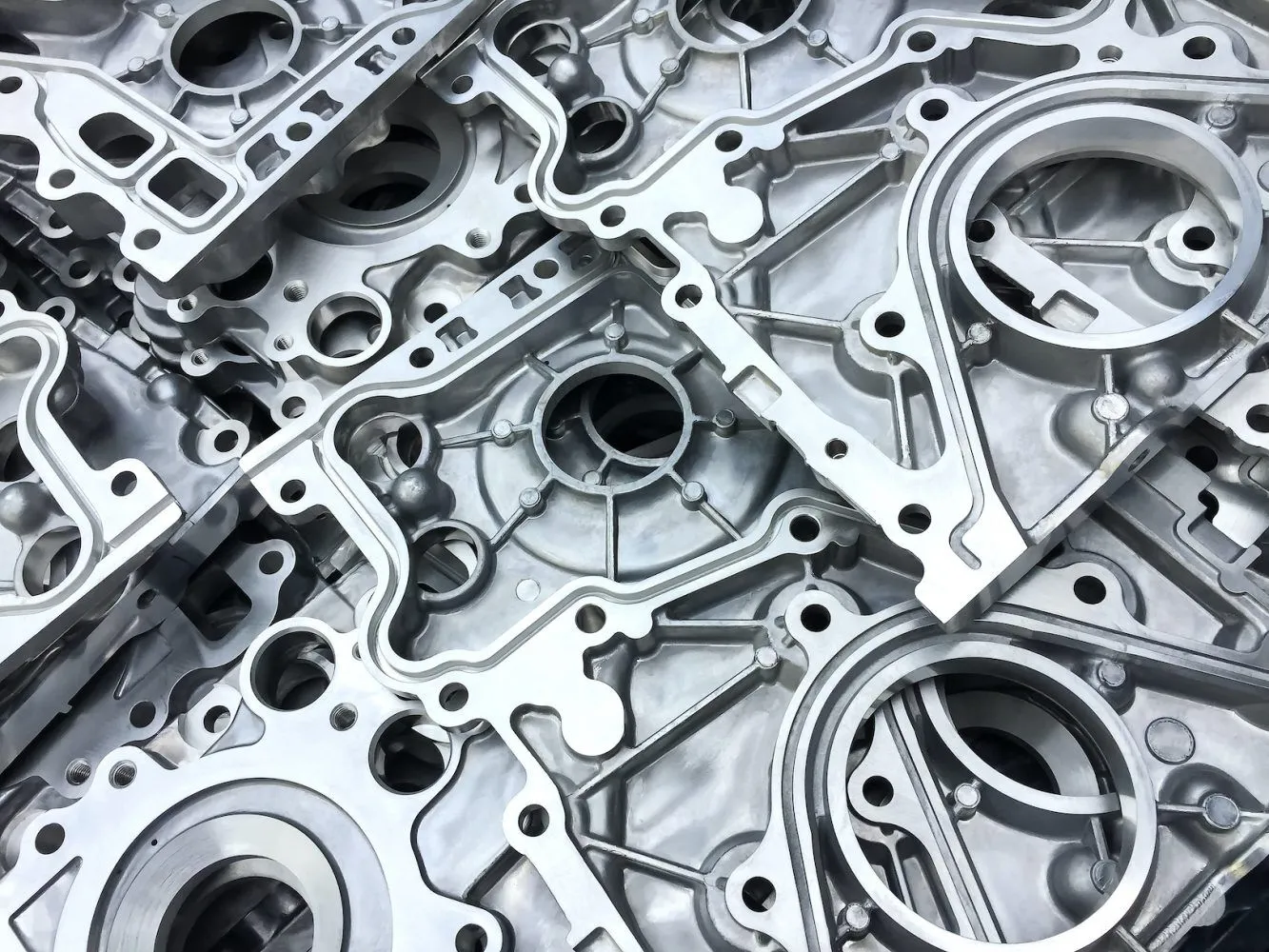

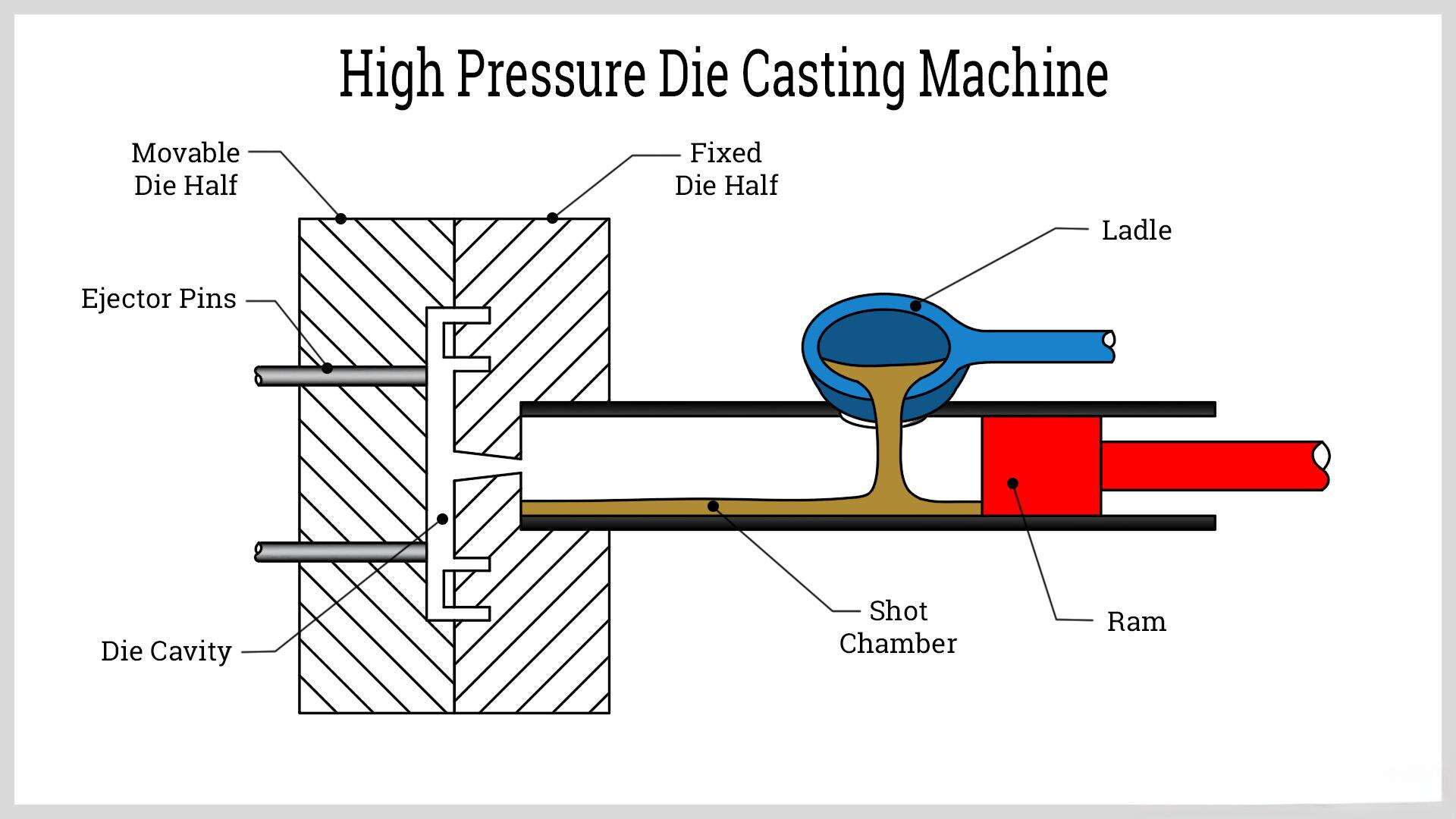

ಟ್ರಾನ್ಸ್ಮಿಶನ್ ವ್ಯವಸ್ಥೆಗಳಿಗಾಗಿ ಹೈ-ಪ್ರೆಷರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್

ವರ್ಷಗಳ ಕಾಲ ಬಳಕೆಯಲ್ಲಿ ನಿಖರತೆ ಮತ್ತು ಬಲವನ್ನು ಅಗತ್ಯವಿರುವ ಟ್ರಾನ್ಸ್ಮಿಶನ್ ಭಾಗಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಆಟೋಮೊಟಿವ್ ಕೈಗಾರಿಕೆಯು ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಮೇಲೆ ಹೆಚ್ಚಾಗಿ ಅವಲಂಬಿತವಾಗಿದೆ. ಈ ವಿಧಾನವು ಇತರ ತಂತ್ರಗಳೊಂದಿಗೆ ಸಾಧ್ಯವಿಲ್ಲದ ಸಂಕೀರ್ಣ ಆಕಾರಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುವುದರಿಂದ ಇದು ತುಂಬಾ ಮೌಲ್ಯಯುತವಾಗಿದೆ, ಇದು ಇಂದಿನ ಕಾರುಗಳು ಹೇಗೆ ಪ್ರದರ್ಶನ ನೀಡುತ್ತವೆ ಎಂಬುದನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿಧಾನಗಳಿಗೆ ಸ್ವಿಚ್ ಮಾಡಿದಾಗ ಉತ್ಪಾದನಾ ವೇಗದಲ್ಲಿ ಸುಮಾರು 40% ಸುಧಾರಣೆಯನ್ನು ತಯಾರಕರು ವರದಿ ಮಾಡುತ್ತಾರೆ, ಇದರಿಂದ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡಿಕೊಂಡು ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಬಹುದಾಗಿದೆ. ವಿಶೇಷವಾಗಿ ಉತ್ತರ ಅಮೆರಿಕಾದಲ್ಲಿ ಟ್ರಾನ್ಸ್ಮಿಶನ್ನಿಂದ ಶಕ್ತಿ ಉತ್ಪಾದನೆಯನ್ನು ತ್ಯಾಗ ಮಾಡದೇ ಉತ್ತಮ ಇಂಧನ ದಕ್ಷತೆಯನ್ನು ಬಯಸುವ ಆಟೋಮೇಕರ್ಗಳ ನಡುವೆ ಬೇಡಿಕೆಯು ಹೆಚ್ಚಾಗುತ್ತಿದೆ. ದೀರ್ಘಾವಧಿಯ ಹೂಡಿಕೆಗಳನ್ನು ಪರಿಗಣಿಸುತ್ತಿರುವ ಘಟಕ ಮ್ಯಾನೇಜರ್ಗಳಿಗೆ, ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಎಂಬುದು ಇನ್ನೊಂದು ಆಯ್ಕೆಯಾಗಿಲ್ಲ, ಬದಲಾಗಿ ಪರಿಣಾಮಕಾರಿ ವಾಹನ ವಿನ್ಯಾಸ ಮತ್ತು ಗ್ರಾಹಕರ ನಿರೀಕ್ಷೆಗಳೊಂದಿಗೆ ಪ್ರಗತಿಯನ್ನು ಹೊಂದಿರುವುದಕ್ಕೆ ಅಗತ್ಯವಾಗಿದೆ.

ಅಭಿವೃದ್ಧಿ ಹೊಂದಿದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತಂತ್ರಜ್ಞಾನಗಳ ಏರೋಸ್ಪೇಸ್ ಅನ್ವಯಗಳು

ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿಕೊಂಡು ಟರ್ಬೈನ್ ಘಟಕಗಳು

टರ್ಬೈನ್ ಭಾಗಗಳನ್ನು ತಯಾರಿಸಲು ಏರೋಸ್ಪೇಸ್ ಕಂಪನಿಗಳು ಹೆಚ್ಚು ಹೆಚ್ಚಾಗಿ ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತಿವೆ, ಏಕೆಂದರೆ ಅದು ತೂಕಕ್ಕೆ ಹೋಲಿಸಿದರೆ ಉತ್ತಮ ಬಲವನ್ನು ಒದಗಿಸುತ್ತದೆ. ಟರ್ಬೈನ್ಗಳ ಪ್ರದರ್ಶನದ ಬಗ್ಗೆ ಮಾತನಾಡುವಾಗ ಇದು ಬಹಳ ಮುಖ್ಯ. ಸಂಶೋಧನೆಗಳು ಹಗುರವಾದ ಟರ್ಬೈನ್ಗಳನ್ನು ಹೊಂದಿರುವ ವಿಮಾನಗಳು ಹಾರಾಟದ ಸಮಯದಲ್ಲಿ ಗಣನೀಯವಾಗಿ ಕಡಿಮೆ ಇಂಧನವನ್ನು ಬಳಸುತ್ತವೆ, ಇದರಿಂದಾಗಿ ದೀರ್ಘಾವಧಿಯಲ್ಲಿ ಅವುಗಳ ಕಾರ್ಯಾಚರಣೆ ವೆಚ್ಚಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ. ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಇತ್ತೀಚಿನ ಸುಧಾರಣೆಗಳು ತಯಾರಕರು ಈಗ ಹೆಚ್ಚಿನ ನಿಖರತೆಯೊಂದಿಗೆ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದಾಗಿದೆ, ಇದು ವಿಮಾನಯಾನದಲ್ಲಿನ ಕಠಿಣ ಸುರಕ್ಷತಾ ಪರೀಕ್ಷೆಗಳನ್ನು ಪಾಸಾಗಲು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ. ಸಂಖ್ಯೆಗಳನ್ನು ಗಮನಿಸಿದಾಗ, ಏರೋಸ್ಪೇಸ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಉತ್ತಮ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿಧಾನಗಳ ಬಗ್ಗೆ ಹೆಚ್ಚುತ್ತಿರುವ ಆಸಕ್ತಿ ಕಾಣಿಸುತ್ತದೆ. ಕೆಲವು ವಿಶ್ಲೇಷಕರು ಕಂಪನಿಗಳು ಟರ್ಬೈನ್ಗಳನ್ನು ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಸಹಾಯ ಮಾಡುವ ಹೆಚ್ಚು ಬಲಶಾಲಿ ಆದರೆ ಹಗುರವಾದ ಅಲ್ಯೂಮಿನಿಯಂ ಘಟಕಗಳಿಗೆ ಮಾರ್ಪಾಡು ಮಾಡುತ್ತಿರುವುದರಿಂದ ಪ್ರತಿ ವರ್ಷ ಸುಮಾರು 5 ಅಥವಾ 6 ಪ್ರತಿಶತ ಬೆಳವಣಿಗೆಯಾಗುವ ಮುನ್ಸೂಚನೆ ನೀಡುತ್ತಾರೆ.

ಎಂಜಿನ್ ವ್ಯವಸ್ಥೆಗಳಿಗಾಗಿ ಉಷ್ಣ-ಪ್ರತಿರೋಧಕ ಸಿಂಕ್ ಮಿಶ್ರಲೋಹ ಭಾಗಗಳು

ಜೆಟ್ ಎಂಜಿನ್ ಅಸೆಂಬ್ಲಿಗಳಲ್ಲಿ ಅವುಗಳು ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ನಿಭಾಯಿಸುವ ಸಾಮರ್ಥ್ಯದಿಂದಾಗಿ ಜಿಂಕ್ ಡೈ ಕಾಸ್ಟ್ ಘಟಕಗಳು ವಾಯುಯಾನ ಎಂಜಿನಿಯರಿಂಗ್ನಲ್ಲಿ ಮುಖ್ಯವಾದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತವೆ. ಜಿಂಕ್ ಮಿಶ್ರಲೋಹಗಳ ಬಲವು ತಯಾರಕರಿಗೆ ಇತರ ವಸ್ತುಗಳಿಗೆ ಹಾನಿಯುಂಟುಮಾಡುವ ತೀವ್ರ ಉಷ್ಣತೆ ಮತ್ತು ಒತ್ತಡದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಲು ಅನುವುಮಾಡಿಕೊಡುತ್ತದೆ. ವಿಮಾನ ತಯಾರಕರು ಇಡೀ ವಿಮಾನದಲ್ಲಿ ಇಂಧನ ಉಳಿತಾಯಕ್ಕಾಗಿ ಹೆಚ್ಚು ಹೆಚ್ಚು ಒತ್ತಡ ಹೇರುತ್ತಿರುವಂತೆ, ಅನೇಕರು ಭಾಗಗಳ ತೂಕವನ್ನು ಸುಮಾರು 10 ರಿಂದ 15 ಪ್ರತಿಶತ ಕಡಿಮೆ ಮಾಡುವ ಮೂಲಕ ಡ್ಯೂರಬಿಲಿಟಿಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುತ್ತಾ ಜಿಂಕ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಮರಳಿ ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತಿದ್ದಾರೆ. ಈ ಸುಧಾರಣೆಗಳು ನೇರವಾಗಿ ಹಾರಾಟದ ಸಮಯದಲ್ಲಿ ಉತ್ತಮ ಇಂಧನ ಆರ್ಥಿಕತೆಯನ್ನು ತರುತ್ತದೆ. ಜಿಂಕ್ ಅನ್ನು ಬಳಸುವುದರಲ್ಲಿನ ಇತ್ತೀಚಿನ ಸಾಧನೆಗಳು ಉಷ್ಣತೆಯನ್ನು ನಿರ್ವಹಿಸುವ ವಿಶ್ವಾಸಾರ್ಹ ಪರಿಹಾರಗಳನ್ನು ಹಾಗೂ ಶ್ರೇಷ್ಠ ಎಂಜಿನ್ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮಾನದಂಡಗಳನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುವ ಅಗತ್ಯವಿರುವ ವಾಯುಯಾನ ಎಂಜಿನಿಯರ್ಗಳ ಬೆಳೆಯುತ್ತಿರುವ ಅಗತ್ಯತೆಗಳನ್ನು ಪೂರೈಸುತ್ತಲೇ ಇವೆ.

ಮುಂದಿನ ಪೀಳಿಗೆಯ ಗ್ರಾಹಕ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ನಲ್ಲಿ ಡೈ ಕಾಸ್ಟಿಂಗ್

5G ನೆಟ್ವರ್ಕ್ ಉಪಕರಣಗಳ ಎನ್ಕ್ಲೋಜರ್ಗಳು

5G ತನ್ನ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ವಿಸ್ತರಿಸುತ್ತಾ ಹೋದಂತೆ, ಬಾಳಿಕೆ ಬರುವ, ಹಗುರವಾದ ಮತ್ತು ಸಮಂಜಸವಾದ ವೆಚ್ಚಗಳೊಂದಿಗೆ ಕೂಡಿದ ಎನ್ಕ್ಲೋಜರ್ಗಳ ಅಗತ್ಯವು ಹೆಚ್ಚಾಗುತ್ತಿದೆ, ಇದರಿಂದಾಗಿ ಉತ್ಪಾದನಾ ಆಯ್ಕೆಗಳಲ್ಲಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಹೊರಹೊಮ್ಮುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿಶೇಷವಾಗಿ ಹೊಳೆಯುತ್ತದೆ, ಏಕೆಂದರೆ ಅದು ನೆಟ್ವರ್ಕ್ ಪ್ರದರ್ಶನವನ್ನು ಹೆಚ್ಚಿಸುವ ನಿಖರವಾದ ಮತ್ತು ಸಂಕೀರ್ಣವಾದ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಬಲ್ಲದು, ಹಾಗೂ ಉಷ್ಣತೆಯ ಸಮಸ್ಯೆಗಳನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ. ಕಳೆದ ಕೆಲವು ವರ್ಷಗಳಲ್ಲಿ 5G ಸಂಬಂಧಿತ ಎಲ್ಲಾ ವಸ್ತುಗಳಿಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ಬೇಡಿಕೆಯು ಸುಮಾರು ಒಂದು ಮೂರನೇ ಭಾಗದಷ್ಟು ಹೆಚ್ಚಾಗಿದೆ ಎಂದು ಕೈಗಾರಿಕಾ ವರದಿಗಳು ಸೂಚಿಸುತ್ತವೆ, ಇದು ಸಹಜವಾಗಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತಂತ್ರಗಳ ಮೇಲಿನ ಅವಲಂಬನೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಗ್ರಾಹಕರ ಗ್ಯಾಜೆಟ್ಗಳಿಗೆ ಅನ್ವಯಿಸಿದಾಗ, ಈ ಕಾಸ್ಟಿಂಗ್ ವಿಧಾನಗಳು ನಾವು ಈ ಹಿಂದೆ ಸಾಧಿಸಲಾಗದ ವಿನ್ಯಾಸದ ಮುನ್ನಡೆಗಳನ್ನು ಸಾಧಿಸುತ್ತವೆ, ಮುಂಬರುವ ತಂತ್ರಜ್ಞಾನ ಅಭಿವೃದ್ಧಿಯಲ್ಲಿ ಆಕರ್ಷಕ ಹೊಸ ಉತ್ಪನ್ನ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಅನ್ವೇಷಿಸಲು ಬಾಗಿಲು ತೆರೆಯುತ್ತವೆ.

-

5G ಎನ್ಕ್ಲೋಜರ್ಗಳಲ್ಲಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ನ ಪ್ರಯೋಜನಗಳು

- ಸ್ಥಿರತೆ ಮತ್ತು ಹಗುರವಾದ ನಿರ್ಮಾಣ

- ಸುಧಾರಿತ ಉಷ್ಣ ನಿರ್ವಹಣೆ

- ಸಂಕೀರ್ಣ ವಿನ್ಯಾಸಗಳಿಗೆ ಹೆಚ್ಚಿದ ಬೇಡಿಕೆ

IoT ಸಾಧನಗಳಿಗೆ ಉಷ್ಣ ನಿರ್ವಹಣೆ ಪರಿಹಾರಗಳು

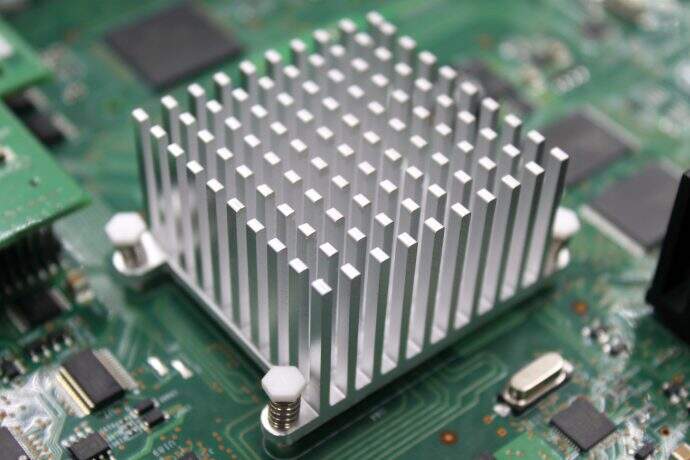

ಇವೆಲ್ಲಾ ಐಒಟಿ ಗ್ಯಾಜೆಟ್ಗಳು ಎಲ್ಲೆಡೆ ಹುಟ್ಟುಕೊಂಡಿರುವಾಗ, ಅವುಗಳು ಚೆನ್ನಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವುದಕ್ಕೂ ಹಾಗೂ ಹೆಚ್ಚು ಕಾಲ ಉಳಿಯುವುದಕ್ಕೂ ಉತ್ತಮ ಉಷ್ಣ ನಿರ್ವಹಣೆ ಈಗ ತುಂಬಾ ಮುಖ್ಯವಾಗಿದೆ. ಇಲ್ಲಿಯೇ ಡೈ ಕಾಸ್ಟಿಂಗ್ ದೊಡ್ಡ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಉಪಯೋಗಿಸಿಕೊಂಡು ಕಂಪನಿಗಳು ಹೀಟ್ ಸಿಂಕ್ಗಳು ಮತ್ತು ಆ ಚಿಕ್ಕ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಪ್ಯಾಕೇಜ್ಗಳಲ್ಲಿ ಚಲಿಸುವುದಕ್ಕೆ ಬೇಕಾದ ವಿವಿಧ ಭಾಗಗಳನ್ನು ತಯಾರಿಸುತ್ತವೆ. ಸಾಧನಗಳು ಸರಿಯಾದ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಇರುವಾಗ ಅವು ಹೆಚ್ಚು ಕಾಲ ಉಳಿಯುತ್ತವೆ ಎಂಬುದು ಸಹಜ. ಹೀಗಾಗಿಯೇ ಈಗ ಅನೇಕ ಗ್ರಾಹಕ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ಡೈ ಕಾಸ್ಟ್ ಭಾಗಗಳನ್ನು ಸೇರಿಸಲಾಗುತ್ತಿದೆ. ಮುಂದೆ ನೋಡಿದರೆ, ಐಒಟಿ ಮಾರುಕಟ್ಟೆಯು ಮಧ್ಯಮ ದಶಕದ ಹೊತ್ತಿಗೆ ಸುಮಾರು ಒಂದು ಟ್ರಿಲಿಯನ್ ಡಾಲರ್ ಗಳಷ್ಟು ಬೆಳೆಯುವ ದಿಸೆಯಲ್ಲಿ ಸಾಗುತ್ತಿದೆ. ಎಲ್ಲರ ಅಗತ್ಯಗಳಿಗೂ ತಕ್ಕಂತೆ ಹೋಗಲು, ಡೈ ಕಾಸ್ಟಿಂಗ್ ಮಾಡುವವರು ಕೆಲವು ಹೊಸ ಆಲೋಚನೆಗಳನ್ನು ಮತ್ತು ವಿಷಯಗಳನ್ನು ಮಾಡುವುದರಲ್ಲಿ ಇನ್ನಷ್ಟು ಚೆನ್ನಾಗಿ ಪರಿಣತರಾಗಬೇಕಾಗಿದೆ.

-

ಉಷ್ಣ ನಿರ್ವಹಣೆಯಲ್ಲಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ನ ಪಾತ್ರ

- ಉಷ್ಣ ಸಿಂಕ್ಗಳು ಮತ್ತು ಅಗತ್ಯ ಘಟಕಗಳ ರಚನೆ

- ಸಾಧನದ ಜೀವಿತಾವಧಿ ಮತ್ತು ಪ್ರದರ್ಶನದ ಹೆಚ್ಚಳ

- ಬೆಳೆಯುತ್ತಿರುವ IoT ಮಾರುಕಟ್ಟೆ ಬೇಡಿಕೆಗಳಿಗೆ ಸಿದ್ಧತೆ

ಮುಂದುವರಿದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಅಳವಡಿಸುವ ಮೂಲಕ, ಉತ್ಪಾದಕರು ಸಾಮಾನ್ಯ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ತಾಂತ್ರಿಕ ಪ್ರಗತಿಯೊಂದಿಗೆ ಹೆಜ್ಜೆ ಹಾಕುತ್ತಿದೆ ಮತ್ತು ಹೆಚ್ಚುತ್ತಿರುವ ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸುತ್ತಿದೆ. ಈ ವಿಧಾನವು ಉತ್ತಮ ಸಾಧನದ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ಬೆಂಬಲವನ್ನು ನೀಡುವುದಲ್ಲದೆ ವಿನ್ಯಾಸ ಮತ್ತು ಕಾರ್ಯನಿರ್ವಹಣೆಯಲ್ಲಿ ನವೋನ್ಮೇಷಕ್ಕೆ ಅವಕಾಶಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ.

ವೈದ್ಯಕೀಯ ಸಾಧನ ತಯಾರಿಕೆಯಲ್ಲಿ ಮುನ್ನಡೆ

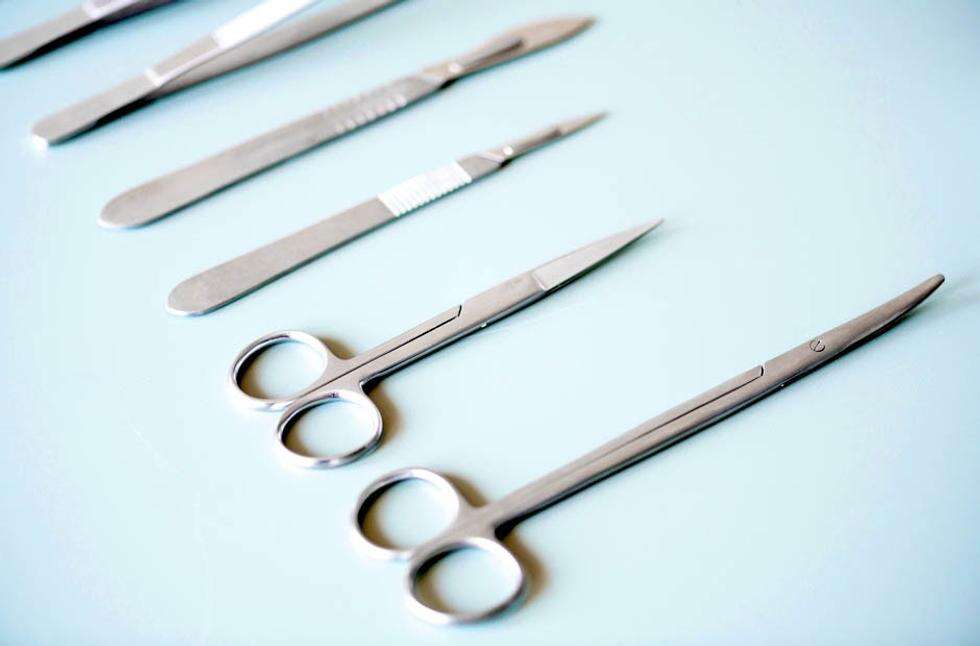

ಸ್ಟರೈಲ್ ಶಸ್ತ್ರಚಿಕಿತ್ಸಾ ಉಪಕರಣಗಳ ಉತ್ಪಾದನೆ

ಆಸ್ಪತ್ರೆಗಳು ಪ್ರತಿದಿನ ಅವಲಂಬಿಸಿರುವ ಹೈ-ಗುಣಮಟ್ಟದ ಸ್ಟರೈಲ್ ಶಸ್ತ್ರಚಿಕಿತ್ಸಾ ಉಪಕರಣಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತುಂಬಾ ಮುಖ್ಯವಾಗಿದೆ. ತಯಾರಕರು ಅನುಸರಿಸಬೇಕಾದ ಕಠಿಣ ವೈದ್ಯಕೀಯ ಮಾನದಂಡಗಳು ಮತ್ತು ನಿಯಮಗಳಿಗೆ ಈ ವಿಧಾನವು ಅನುಗುಣವಾಗಿರುವಂತೆ ಮಾಡುತ್ತದೆ. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಹೇಗೆ ಉತ್ತಮವಾಗಿದೆ ಎಂದರೆ ಅದು ನಿಖರವಾಗಿರುವುದರಿಂದ ಉತ್ಪಾದನೆಯ ನಂತರ ಕಡಿಮೆ ಕೆಲಸ ಬೇಕಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಉತ್ಪನ್ನಗಳು ಹೆಚ್ಚು ಕಾಲ ಸ್ಟರೈಲ್ ಆಗಿರುತ್ತವೆ. ದೊಡ್ಡ ಚಿತ್ರಣವನ್ನು ನೋಡಿದರೆ, 2024ರ ಹೊತ್ತಿಗೆ ಸುಮಾರು $600 ಬಿಲಿಯನ್ ಅಂಕಿಗೆ ತಲುಪಬಹುದು ಎಂದು ಅಂದಾಜಿಸಲಾಗಿರುವ ವೈದ್ಯಕೀಯ ಸಾಧನಗಳ ಮಾರುಕಟ್ಟೆಯು ವೇಗವಾಗಿ ಬೆಳೆಯುತ್ತಿದೆ. ಈ ರೀತಿಯ ಬೆಳವಣಿಗೆಯೊಂದಿಗೆ, ಡೈ ಕಾಸ್ಟಿಂಗ್ ನಂತಹ ತಂತ್ರಗಳು ಇನ್ನಷ್ಟು ಹೆಚ್ಚು ಬೇಡಿಕೆಯಲ್ಲಿವೆ. ಇವುಗಳ ಹಗುರವಾದ ಗುಣದ ಹೊರತಾಗಿಯೂ, ಶಸ್ತ್ರಚಿಕಿತ್ಸೆಯ ಸಮಯದಲ್ಲಿ ಈ ಕಾಸ್ಟೆಡ್ ಉಪಕರಣಗಳು ಉತ್ತಮ ಕಾರ್ಯನಿರ್ವಹಣೆ ತೋರಿಸುತ್ತವೆ, ಇದರಿಂದಾಗಿ ರೋಗಿಗಳಿಗೆ ಉತ್ತಮ ಫಲಿತಾಂಶಗಳು ಸಿಗುತ್ತವೆ. ಆಧುನಿಕ ವೈದ್ಯಕೀಯದ ವಿವಿಧ ಕ್ರಮಗಳಲ್ಲಿ ಅನೇಕ ವೈದ್ಯರು ಮತ್ತು ಶಸ್ತ್ರಚಿಕಿತ್ಸಕರು ಅವುಗಳನ್ನು ಅವಲಂಬಿಸಿರುವುದಕ್ಕೆ ಇದೇ ಕಾರಣ.

ಜೈವಿಕ ಸಂಗತತ್ವದ ಮಿಶ್ರಲೋಹಗಳೊಂದಿಗೆ ಎಂಬೆಡ್ಮಾಡಬಹುದಾದ ಸಾಧನದ ಕಾಸ್ಟಿಂಗ್

ವೈದ್ಯಕೀಯ ಇಂಪ್ಲಾಂಟ್ಗಳಿಗಾಗಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ನಲ್ಲಿ ಬಳಸುವ ಜೈವಿಕ ಸಂಗತತೆಯ ಮಿಶ್ರಲೋಹಗಳು ರೋಗಿಗಳಿಗೆ ಸುರಕ್ಷಿತ ಆಯ್ಕೆಗಳನ್ನು ನೀಡುತ್ತವೆ ಮತ್ತು ಕಾಲಾನುಕ್ರಮದಲ್ಲಿ ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ. FDA ಮುಂತಾದ ಸಂಸ್ಥೆಗಳು ನಿಗದಿಪಡಿಸಿದ ಕಠಿಣ ಸುರಕ್ಷತಾ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ವೈದ್ಯಕೀಯ ಸಾಧನ ನಿಯಂತ್ರಣಗಳು ಈ ರೀತಿಯ ಮುಂಚೂಣಿ ತಯಾರಿಕಾ ತಂತ್ರಗಳನ್ನು ಬಯಸುತ್ತವೆ. ವರ್ಷಗಳ ಕಾಲ ದೇಹದ ಒಳಗೆ ಇರುವ ವಸ್ತುಗಳಿಗೆ ಜೈವಿಕ ಸಂಗತತೆಯು ಎಷ್ಟು ಮುಖ್ಯವಾಗಿದೆ ಎಂಬುದನ್ನು ವೈದ್ಯರು ಮತ್ತು ಸಂಶೋಧಕರು ನಿರಂತರವಾಗಿ ಒತ್ತಿ ಹೇಳುತ್ತಾರೆ, ಉದಾಹರಣೆಗೆ ಕೋರನರಿ ಸ್ಟೆಂಟ್ಗಳು ಅಥವಾ ನಡುಗಳ ಬದಲಾವಣೆ. ಇದರಿಂದಾಗಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ ಕೇವಲ ಮುಖ್ಯವಾದುದು ಮಾತ್ರವಲ್ಲ, ಬದಲಿಗೆ ಅತ್ಯಗತ್ಯವಾಗಿದೆ. ಮುಂದೆ ನೋಡಿದರೆ, ಈ ರೀತಿಯ ಸಾಧನಗಳ ಮಾರುಕಟ್ಟೆಯು ನಿಜವಾದ ಬೆಳವಣಿಗೆಗೆ ಸಜ್ಜಾಗಿದೆ, ಇದರಿಂದಾಗಿ ತಯಾರಕರು ಆರೋಗ್ಯ ತಂತ್ರಜ್ಞಾನದ ವಿವಿಧ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ತಮ್ಮ ತಜ್ಞತೆಯನ್ನು ಅನ್ವಯಿಸಲು ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಲಯದಲ್ಲಿ ಸಾಕಷ್ಟು ಸ್ಥಳಾವಕಾಶವಿದೆ.

ಸುಸ್ಥಿರ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪದ್ಧತಿಗಳು ಮತ್ತು ಪ್ರಮಾಣೀಕರಣಗಳು

ಆಟೋಮೊಟಿವ್ ಗುಣಮಟ್ಟ ಮಾನದಂಡಗಳಿಗಾಗಿ IATF 16949 ಪ್ರಮಾಣೀಕರಣ

ಐಎಟಿಎಫ್ 16949 ಪ್ರಮಾಣೀಕರಣವನ್ನು ಪಡೆಯುವುದು ಆಟೋಮೊಟಿವ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅಂಗಡಿಗಳಲ್ಲಿ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಬಹಳ ಮುಖ್ಯವಾಗಿದೆ. ಈ ಮಾನದಂಡವು ಉದ್ಯಮದಾದ್ಯಂತ ಉತ್ತಮ ಅಭ್ಯಾಸವು ಹೇಗೆ ಕಾಣಿಸಬೇಕೆಂಬುದನ್ನು ಸ್ಥಾಪಿಸುತ್ತದೆ. ತಯಾರಕರಿಗೆ, ಇದು ಕೇವಲ ಕಾಗದದ ಕೆಲಸವಲ್ಲ - ಇದು ಅವರ ದೈನಂದಿನ ಕಾರ್ಯಾಚರಣೆಗಳು ಸುಗಮವಾಗಿ ನಡೆಯಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ. ಒಟ್ಟಾರೆ ಸ್ಥಿರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುವುದು ಸುಲಭವಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಕಡಿಮೆ ದೋಷಗಳು ಮತ್ತು ದೀರ್ಘಾವಧಿಯಲ್ಲಿ ತೃಪ್ತರಾದ ಗ್ರಾಹಕರು ಸಿಗುತ್ತಾರೆ. ಪ್ರಮಾಣೀಕರಣ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ಕಂಪನಿಗಳು ತಮ್ಮ ಪೈಪೋಟಿದಾರರಿಂದ ಹೊರಹೊಮ್ಮುತ್ತವೆ, ಏಕೆಂದರೆ ಗ್ರಾಹಕರು ಸ್ಥಿರವಾದ ಗುಣಮಟ್ಟವನ್ನು ಅವಲಂಬಿಸಬಹುದು ಎಂದು ತಿಳಿದಿರುತ್ತದೆ. ಹೊಸ ಮಾರುಕಟ್ಟೆಗಳಿಗೆ ಪ್ರವೇಶಿಸುವುದು ಕೂಡ ತಲೆನೋವಿನ ವಿಷಯವಾಗಿರುವುದಿಲ್ಲ, ಏಕೆಂದರೆ ಈಗಾಗಲೇ ಅನೇಕ ಖರೀದಿದಾರರು ಈ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುವ ಪೂರೈಕೆದಾರರನ್ನು ನಿರೀಕ್ಷಿಸುತ್ತಾರೆ. ಜಗತ್ತಿನಾದ್ಯಂತ ಸರ್ಕಾರಗಳು ಗುಣಮಟ್ಟದ ಅವಶ್ಯಕತೆಗಳ ಮೇಲೆ ಕಠಿಣ ನಿಯಮಗಳನ್ನು ಜಾರಿಗೊಳಿಸುತ್ತಿರುವುದರಿಂದ, ಆಟೋಮೊಟಿವ್ ಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ಕಂಪನಿಗಳು ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಪ್ರಸ್ತುತವಾಗಿರಲು ತಮ್ಮ ದೀರ್ಘಾವಧಿಯ ಮಾರ್ಗಸೂಚಿಯ ಭಾಗವಾಗಿ ಐಎಟಿಎಫ್ 16949 ಗೆ ಸೇರುತ್ತಿವೆ.

ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕ್ಲೋಸ್ಡ್-ಲೂಪ್ ಮರುಬಳಕೆ

ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ಗಾಗಿ ಮುಚ್ಚಿದ ಲೂಪ್ ಮರುಬಳಕೆಯನ್ನು ಬಳಸುವುದು ಮೂಲಭೂತವಾಗಿ ಹಸಿರು ವಿಧಾನವಾಗಿದ್ದು, ಹೊಸದಾಗಿ ಪ್ರಾರಂಭಿಸುವ ಬದಲು ಕಸದ ಲೋಹದೊಂದಿಗೆ ಕೆಲಸ ಮಾಡುವ ಮೂಲಕ ವಸ್ತುಗಳಿಂದ ಹೆಚ್ಚು ಪಡೆಯುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಉತ್ಪನ್ನಗಳನ್ನು ತಯಾರಿಸಲು ಕಂಪನಿಗಳು ಖರ್ಚು ಮಾಡುವುದನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಹಾಗೂ ಪರಂಪರಾಗತ ವಿಧಾನಗಳಿಗಿಂತ ತುಂಬಾ ಕಡಿಮೆ ತ್ಯಾಜ್ಯವನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ. ಪರಿಸರದ ದೃಷ್ಟಿಯಿಂದ, ಇದು ಸಹ ನಿಜವಾದ ವ್ಯತ್ಯಾಸವನ್ನು ಮಾಡುತ್ತದೆ ಏಕೆಂದರೆ ಇತ್ತೀಚೆಗೆ ನಾವು ನೋಡಿದ ಕೆಲವು ಸಂಖ್ಯೆಗಳ ಪ್ರಕಾರ ಇದು ಶಕ್ತಿಯ ಅಗತ್ಯಗಳನ್ನು ಸುಮಾರು 95% ರಷ್ಟು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಈಗಿನ ದಿನಗಳಲ್ಲಿ ಹಸಿರು ಬಣ್ಣಕ್ಕೆ ಹೋಗುವ ಬಗ್ಗೆ ಅನೇಕ ವಲಯಗಳು ಮಾತನಾಡುತ್ತಿರುವಾಗ, ಈ ರೀತಿಯ ಮರುಬಳಕೆ ವ್ಯವಸ್ಥೆಗಳಿಗೆ ಪರಿವರ್ತಿಸುವ ತಯಾರಕರು ಟ್ರೆಂಡ್ಗಳನ್ನು ಅನುಸರಿಸುವುದನ್ನು ಮಾತ್ರವಲ್ಲ, ಬದಲಾಗಿ ಹಣವನ್ನು ಉಳಿಸಿಕೊಳ್ಳುವ ಮತ್ತು ನಮ್ಮ ಗ್ರಹವನ್ನು ರಕ್ಷಿಸುವ ಬುದ್ಧಿವಂತ ವ್ಯಾಪಾರ ನಿರ್ಧಾರಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತಾರೆ.