الابتكارات في قطاع السيارات التي تقود الطلب في مجال الصب تحت الضغط عام 2025

أغلفة البطاريات الكهربائية وحالات المحركات

تُصبح المركبات الكهربائية شائعةً بشكل متزايد، ويدفع هذا الاتجاه طلبًا كبيرًا على مكونات الصب بالقالب، خاصةً فيما يتعلق بتصنيع وحدات غلاف البطارية ووحدات هيكل المحرك. يُنتج عملية الصب بالقالب أجزاءً تكون خفيفة الوزن ومع ذلك قوية بما يكفي لتحمل الظروف القاسية، مما يُحسّن من الأداء العام لهذه المركبات. نظرًا إلى المستقبل، يتوقع محللو السوق نموًا كبيرًا في قطاع المركبات الكهربائية، مع توقعات تشير إلى نمو سنوي مركب يزيد عن 22% من عام 2021 حتى 2028. بالنسبة للمصنّعين الذين يسعون لمواكمة المواصفات الصارمة المطلوبة في تصميمات EV الحديثة، يظل الألومنيوم المادة المُفضّلة لقطع الصب بالقالب بسبب تحمّله الحرارة بشكل أفضل مع الحفاظ على القوة الهيكلية تحت الضغط. تساعد تقنيات متقدمة في صب الألومنيوم بالقالب على تقليل وزن المركبة مع الالتزام في الوقت نفسه بجميع تلك اللوائح الصارمة الخاصة بكفاءة استهلاك الوقود ومعايير السلامة التي تصبح أكثر تشدّدًا كل عام.

مكونات هيكلية خفيفة الوزن

لقد اتجهت شركات صناعة السيارات مؤخرًا إلى استخدام مواد أخف وزنًا لأنها تسعى لتحقيق تحسين في كفاءة استهلاك الوقود وتخفيض الانبعاثات. يُعد الصب بالقالب الألومنيومي خيارًا ممتازًا لتصنيع أجزاء قوية وخفيفة الوزن. تعمل هذه العملية بشكل ممتاز في صناعة السيارات حيث تلبي جميع متطلبات السلامة الصارمة مع المساعدة في تقليل استهلاك الوقود. تستثمر شركات السيارات الكبرى أموالاً طائلة في تقنيات جديدة للصهر بالقوالب لتلبية هذه المعايير الصعبة. تشير بعض التقديرات إلى أن توفير الوقود يمكن أن يصل إلى نحو 6 إلى 8 بالمائة عند استخدام هذه الأساليب بشكل صحيح. إذًا، لم يعد الصب بالقالب مجرد وسيلة لبناء السيارات، بل أصبح يلعب دورًا رئيسيًا في جعل المركبات أكثر صداقة للبيئة دون التأثير على أدائها على الطرق في الوقت الحالي.

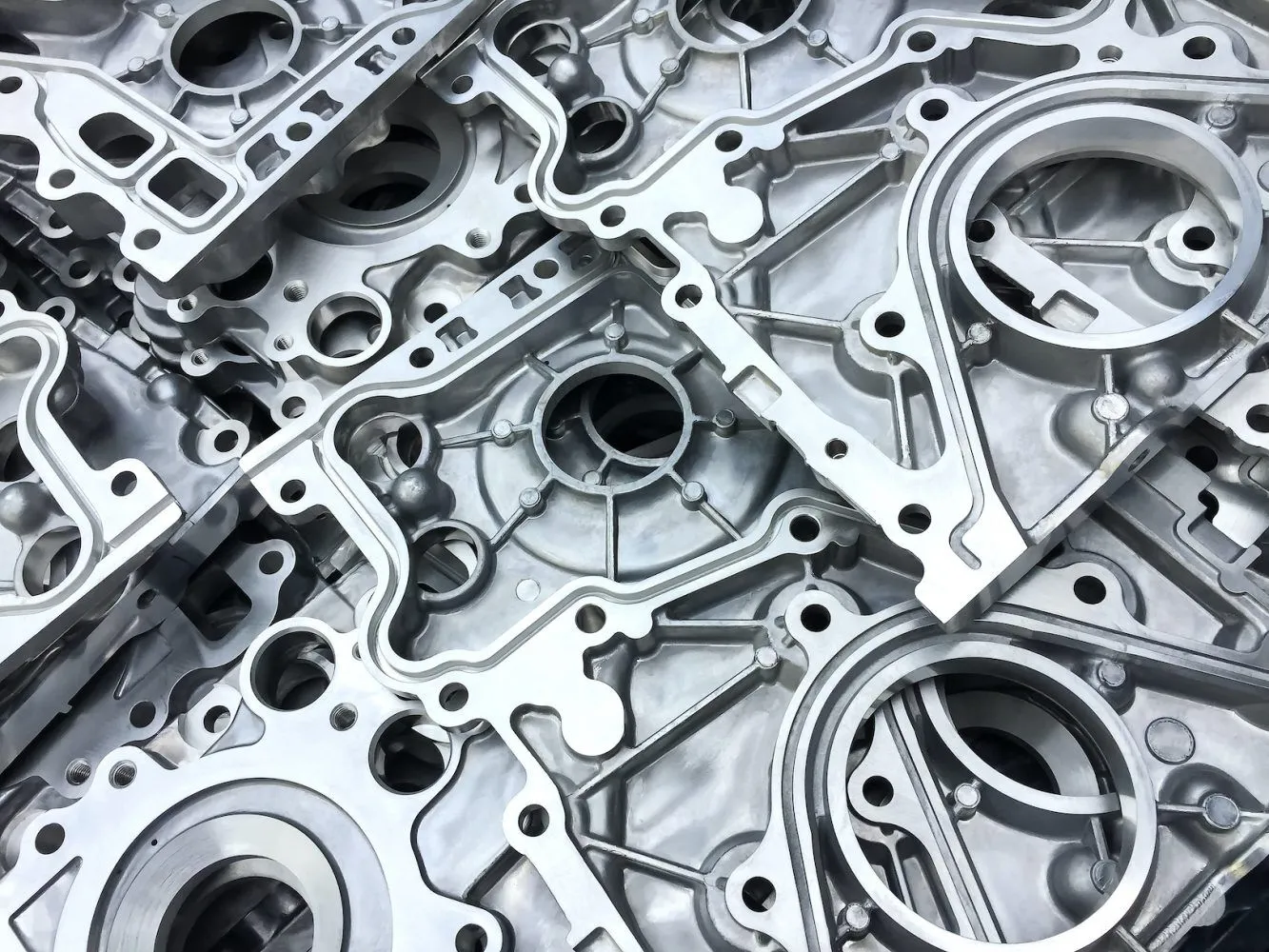

الص casting ذات الضغط العالي لأنظمة النقل

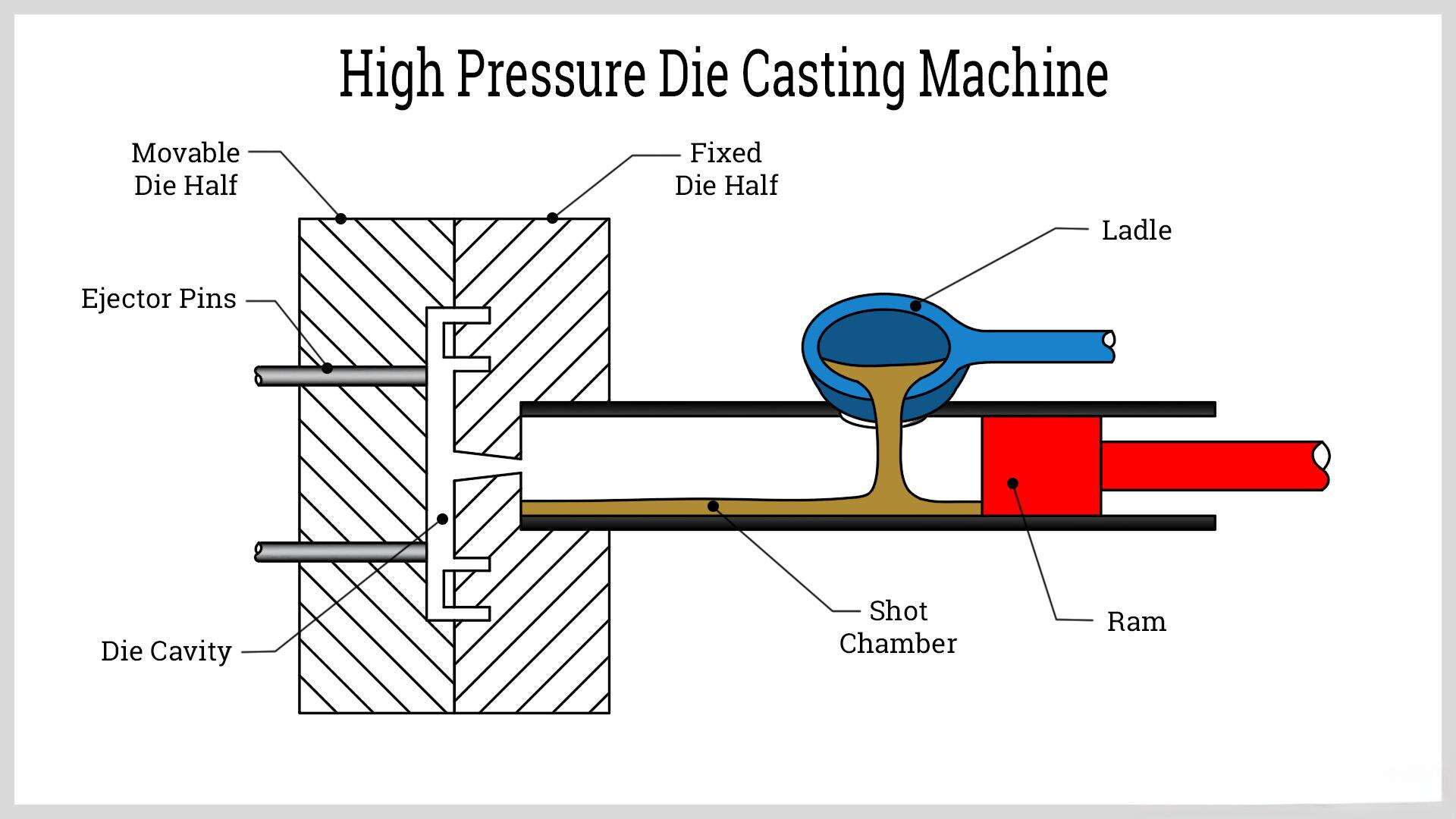

يعتمد قطاع صناعة السيارات بشكل كبير على صب القوالب تحت الضغط العالي عند تصنيع مكونات نقل الحركة التي تحتاج إلى دقة وقوة تتحمل سنوات من الاستخدام. السبب الذي يجعل هذه الطريقة ذات قيمة كبيرة هو قدرتها على إنتاج أشكال معقدة لا يمكن الحصول عليها باستخدام تقنيات أخرى، مما يؤثر بشكل مباشر على الأداء الجيد للسيارات في الوقت الحالي. تشير تقارير المصنعين إلى تحسن بنسبة 40% في سرعة الإنتاج عندما يتحولون إلى طرق الصب تحت الضغط العالي، مما يقلل التكاليف مع الحفاظ على معايير الجودة. نحن نشهد اهتمامًا متزايدًا في أمريكا الشمالية على وجه الخصوص، حيث يسعى مصنعو السيارات إلى تحسين كفاءة استهلاك الوقود دون التفريط في قوة نقل الحركة. بالنسبة لمديري المصانع الذين ينظرون إلى الاستثمارات على المدى الطويل، لم يعد الصب تحت الضغط العالي خيارًا من بين خيارات أخرى فقط، بل أصبح ضروريًا لل keeping pace مع مواصفات السيارات المتغيرة وتوقعات العملاء.

تطبيقات الطيران والفضاء لتكنولوجيا الصب المتقدمة

مكونات التوربين باستخدام عملية الصب بالقالب الألومنيومي

تتجه شركات الطيران والفضاء بشكل متزايد إلى صب الألومنيوم في تصنيع أجزاء التوربينات نظرًا لقدرته العالية على التحمل مع خفة وزنه نسبيًا. وهذا يلعب دورًا كبيرًا في تحسين أداء التوربينات بشكل فعلي. تشير الأبحاث إلى أن الطائرات التي تحتوي على توربينات أخف تستخدم كمية أقل بكثير من الوقود أثناء الرحلات، مما يقلل من التكاليف التشغيلية على المدى الطويل. وفضلًا عن ذلك، فإن التطورات الحديثة في تقنيات صب الألومنيوم تتيح الآن للمصنعين إنتاج أجزاء ذات دقة أعلى بكثير، وهو أمر ضروري لتلبية متطلبات السلامة الصارمة في قطاع الطيران. ومن خلال مراجعة الإحصائيات، يتضح وجود اهتمام متزايد بالتقنيات المطورة في مجال الصب الدقيق داخل قطاع الفضاء والطيران. ويتوقع بعض المحللين نموًا سنويًا يتراوح بين خمسة وستة بالمائة مع تحول الشركات إلى استخدام مكونات من الألومنيوم أقوى وأخف تساعد في تحسين أداء التوربينات ككل.

قطع مصنوعة من سبيكة الزنك المقاومة للحرارة لأنظمة المحرك

تلعب مكونات الصب تحت الضغط من الزنك دوراً أساسياً في هندسة الطائرات والفضاء بفضل قدرتها المتميزة على تحمل درجات الحرارة العالية، وذلك هو السبب في استخدامها المتكرر داخل تجميعات محركات الطائرات النفاثة. إن قوة سبائك الزنك تسمح للمصنعين بإنتاج أجزاء قادرة على تحمل كل من الحرارة والضغوط الشديدة التي قد تتلف مواد أخرى. ومع تصاعد جهود الشركات المصنعة للطائرات لتحقيق وفورات في استهلاك الوقود على نطاق واسع، يتجه العديد منها مرة أخرى إلى طرق الصب بالزنك تحت الضغط كوسيلة لخفض وزن الأجزاء بنسبة تتراوح بين 10 إلى 15 بالمئة دون التفريط في المتانة. وتؤدي هذه التحسينات مباشرةً إلى تحسين كفاءة استهلاك الوقود أثناء الرحلات الجوية. وتشمل التطورات الحديثة في التعامل مع الزنك مواصلة تلبية الاحتياجات المتزايدة من قبل المهندسين العاملين في مجال الطائرات والفضاء، والذين يحتاجون إلى حلول موثوقة لإدارة الحرارة مع الحفاظ على معايير الأداء المثلى للمحركات.

الصب بالقالب في الإلكترونيات الاستهلاكية من الجيل التالي

وحدات معدات شبكة الجيل الخامس (5G)

مع استمرار توسع الجيل الخامس (5G) في مختلف الصناعات، يزداد الطلب على أغطية (Enclosures) تجمع بين المتانة والخفة مع تكاليف معقولة، مما يجعل صب الحقن (Die Casting) خيارًا مميزًا بين خيارات التصنيع. ويبرز الصب الدقيق باستخدام الألومنيوم بشكل خاص في هذا المجال، حيث يمكنه إنتاج أجزاء معقدة ودقيقة تُحسّن بالفعل أداء الشبكات مع الحفاظ على درجة الحرارة تحت السيطرة. تشير التقارير الصناعية إلى زيادة تقدر بثلث في الطلب على كل ما يتعلق بالجيل الخامس (5G) خلال السنوات الأخيرة، مما يزيد من الاعتماد على تقنيات الصب الدقيق بشكل طبيعي. وعند تطبيق هذه الأساليب في الأجهزة الاستهلاكية، فإنها تفتح آفاقاً لابتكارات في التصميم لم يكن من الممكن تحقيقها من قبل، مما يُعدّ الطريق لخصائص جديدة في المنتجات ستشكل مستقبل تطور التكنولوجيا.

-

فوائد الصب تحت ضغط عالي في أغطية الجيل الخامس (5G)

- المتانة والبناء الخفيف الوزن

- تحسين إدارة الحرارة

- زيادة الطلب على التصاميم المعقدة

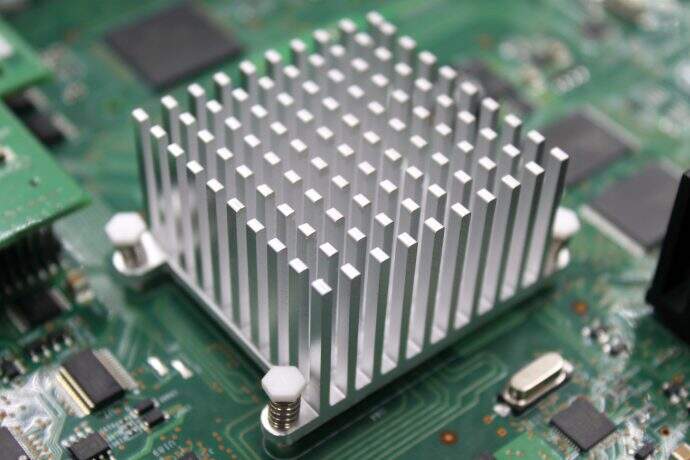

حلول إدارة الحرارة للأجهزة المتصلة بالإنترنت (IoT)

مع ظهور هذه الأجهزة الذكية في كل مكان، أصبحت إدارة الحرارة بشكل جيد مهمة بالغة الأهمية للحفاظ على تشغيلها بشكل جيد وزيادة عمرها الافتراضي. وهنا تأتي صناعة الصب تحت الضغط لتلعب دوراً كبيراً. تعتمد الشركات على هذه العملية لإنتاج مُشتِّتات الحرارة وأجزاء مختلفة ضرورية للحفاظ على برودة المكونات داخل تلك الحزم الإلكترونية الصغيرة. عندما تبقى درجة حرارة الأجهزة ضمن المستوى المناسب، فإنها تدوم لفترة أطول، مما يفسر سبب تضمين العديد من المنتجات الاستهلاكية حالياً مكونات مُسبَكة تحت الضغط. نظرة إلى المستقبل، يبدو أن سوق إنترنت الأشياء (IoT) يتجه نحو أن يصل إلى تريليون دولار بحلول منتصف العقد القادم أو ما يقارب ذلك. وللحاق بما يتطلبه المستهلكون، سيحتاج العاملون في مجال الصب تحت الضغط إلى تقديم أفكار جديدة وطرق أكثر كفاءة وفعالية.

-

دور صب الحقن في إدارة الحرارة

- إنتاج مشتتات الحرارة والمكونات الأساسية

- تحسين عمر الجهاز وأدائه

- الاستعداد لمواكبة متطلبات السوق المتزايدة لإنترنت الأشياء

من خلال تطبيق تقنيات الصب المتقدمة، يمكن لمصنعي الإلكترونيات الاستهلاكية ضمان مواكبة أجهزتهم للتطورات التكنولوجية، لتلبية متطلبات المستهلكين المتزايدة باستمرار من حيث الكفاءة العالية. لا تدعم هذه المقاربة أداءً أفضل للأجهزة فحسب، بل توفر أيضًا فرصاً للابتكار في التصميم والوظائف.

الاختراقات في تصنيع الأجهزة الطبية

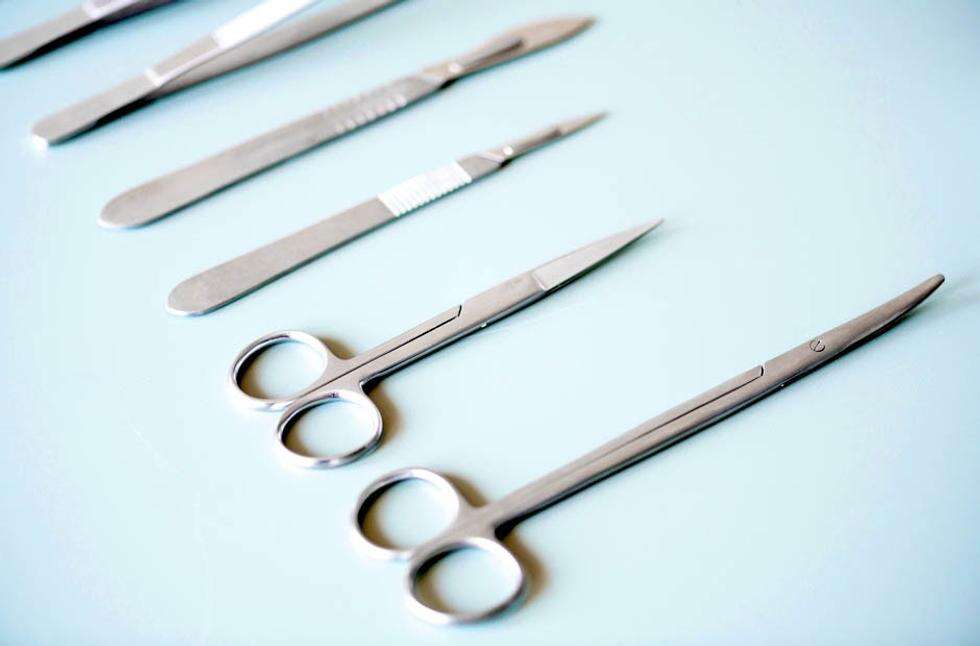

إنتاج الأدوات الجراحية العقيمة

يُعدّ الصب بالقالب مهمًا للغاية عند تصنيع أدوات الجراحة الستيريلية عالية الجودة التي تعتمد عليها المستشفيات يوميًا. تساعد هذه الطريقة الشركات المصنعة على الالتزام بجميع المعايير واللوائح الطبية الصارمة التي يجب أن يتبعوها. ما يُميز الصب بالقالب هو دقته العالية، مما يعني أن هناك حاجة أقل للعمل الإضافي بعد الإنتاج، وهو ما يسهم في الواقع في الحفاظ على الستيريلية لفترة أطول. من منظور أوسع، نحن نتحدث عن سوق الأجهزة الطبية الذي يشهد نموًا سريعًا - حيث تشير التقديرات إلى أنه قد يصل إلى نحو 600 مليار دولار بحلول عام 2024. ومع هذا النمو، أصبحت تقنيات مثل الصب بالقالب مطلوبة أكثر من أي وقت مضى. وليست خفة الوزن فقط هي الميزة الرئيسية لهذه الأدوات المصبوبة، بل إن أداؤها أفضل أيضًا أثناء العمليات الجراحية، مما يؤدي في النهاية إلى نتائج أفضل للمرضى. ولذلك يعتمد الأطباء والجراحون على نطاق واسع على هذه الأدوات عبر مختلف الإجراءات الطبية.

صُبّ الأجهزة القابلة للزرع باستخدام سبائك متوافقة حيوياً

توفر السبائك المتوافقة حيوياً المستخدمة في الصب تحت الضغط للزرع الطبي خيارات أكثر أماناً للمرضى، حيث تعمل بشكل موثوق به على مر الزمن. تتطلب لوائح الأجهزة الطبية استخدام هذه التقنيات المتقدمة في التصنيع لتلبية متطلبات السلامة الصارمة التي تضعها وكالات مثل إدارة الغذاء والدواء الأمريكية (FDA). ويؤكد الأطباء والباحثون باستمرار على أهمية التوافق الحيوي، خاصة فيما يتعلق بالأشياء التي تبقى داخل الجسم لسنوات طويلة، فكروا مثلاً في الدعامات التاجية أو استبدال مفصل الورك. ولذلك، لا تُعد عملية الصب تحت الضغط مهمة فحسب، بل ضرورية للغاية في هذا المجال. ومن ثم، يبدو أن سوق هذه الأنواع من الأجهزة مهيأة للنمو الحقيقي، مما يعني وجود مساحة واسعة للابتكار داخل قطاع الصب تحت الضغط، حيث يسعى المصنعون لتطبيق خبراتهم في مجالات مختلفة من التكنولوجيا الطبية.

ممارسات الصب تحت الضغط المستدامة والشهادات

شهادة IATF 16949 لمعايير جودة السيارات

تلعب شهادة IATF 16949 دوراً كبيراً في الحفاظ على معايير الجودة في ورش صب القوالب في صناعة السيارات. حيث تحدد هذه المعايير بشكل أساسي مفهوم الممارسات الجيدة في جميع أنحاء القطاع. بالنسبة للمصنّعين، هذه الشهادة ليست مجرد أوراق رسمية - بل تساعد فعلياً في جعل العمليات اليومية أكثر سلاسة في الوقت الذي تحسّن فيه كفاءة إنتاج القطع. كما يصبح من الأسهل بكثير الحفاظ على الاتساق، مما يعني وجود عيوب أقل وعملاء أكثر رضا على المدى الطويل. الشركات التي خضعت لعملية التصديق تميل إلى التميز عن منافسيها لأن العملاء يعلمون أنهم قادرون على تقديم جودة متسقة. بالإضافة إلى ذلك، يصبح من الأسهل اختراق أسواق جديدة نظراً لأن العديد من المشترين يتوقعون الآن أن يلتزم الموردون بهذه المعايير. ومع تشديد الحكومات في جميع أنحاء العالم على متطلبات الجودة، نحن نشهد زيادة في عدد مصنعي قطع السيارات الذين يتجهون نحو اعتماد معيار IATF 16949 كجزء من استراتيجيتهم طويلة المدى للبقاء ذا صلة في السوق.

التدوير الحلقي في عملية الصب تحت الضغط للألمنيوم

يُعد استخدام إعادة التدوير المغلقة في صب السبائك الألومنيومية نهجاً أخضر في الأساس، حيث يستفيد إلى أقصى حد من المواد من خلال التعامل مع المعادن الخردة بدلاً من البدء من الصفر. هذا الأسلوب يقلل من المصروفات التي تتحملها الشركات لتصنيع المنتجات، كما ينتج كمية نفايات أقل بكثير مقارنة بالأساليب التقليدية. من الناحية البيئية، يُحدث هذا الأسلوب فرقاً حقيقياً أيضاً، حيث يقلل من متطلبات الطاقة بنسبة تصل إلى 95٪ وفقاً للتقديرات الحديثة التي رأيناها. ومع الحديث الواسع بين العديد من القطاعات عن الذهاب نحو النهج الخضراء هذه الأيام، فإن الشركات المصنعة التي تتحول إلى أنظمة إعادة تدوير مثل هذه، لا تتبع الموضة فحسب، بل تتخذ قرارات تجارية ذكية تحقق الادخار المالي وتحمي كوكبنا في آن واحد.