Автомобільні інновації, які стимулюють попит на лиття під тиском у 2025 році

Корпуси акумуляторів електромобілів та двигунів

Електромобілі стають дедалі популярнішими, і ця тенденція стимулює значний попит на виливні компоненти, особливо щодо виробництва батарейних відсіків і корпусів двигунів. Процес виливки під тиском створює деталі, які є одночасно легкими та міцними, щоб витримувати жорсткі умови експлуатації, що допомагає поліпшити загальну продуктивність цих транспортних засобів. На перспективу аналітики ринку передбачають значний ріст електромобільного сектора, прогнозуючи більше ніж 22% щорічного складного темпу зростання з 2021 по 2028 рік. Для виробників, які прагнуть відповідати вимогливим технічним характеристикам сучасних конструкцій електромобілів, алюміній залишається основним матеріалом для виливних деталей, оскільки він краще витримує температурні навантаження та зберігає структурну міцність під дією навантажень. Сучасні методики алюмінієвого лиття під тиском допомагають зменшити вагу транспортних засобів, водночас відповідаючи всім суворим автомобільним нормам щодо паливної ефективності та стандартів безпеки, які щороку стають ще жорсткішими.

Легкі структурні компоненти

Виробники автомобілів останнім часом все більше звертаються до легших матеріалів, адже прагнуть кращої паливної ефективності та менших викидів. Алюмінієве лиття під тиском виокремлюється як чудова опція для виготовлення деталей, які є водночас міцними й легкими. Цей процес чудово підходить для автомобілів, адже він відповідає усім суворим вимогам безпеки й при цьому допомагає економити паливо. Великі автомобільні компанії активно інвестують у нові технології лиття під тиском, щоб досягти цих жорстких стандартів. За деякими оцінками, за правильного використання цих методів економія палива може становити приблизно 6–8 відсотків. Отже, лиття під тиском — це тепер не просто будування автомобілів, воно відіграє ключову роль у зробленні транспортних засобів більш екологічними, не жертвуєючи їхньою продуктивністю на дорозі сьогодення.

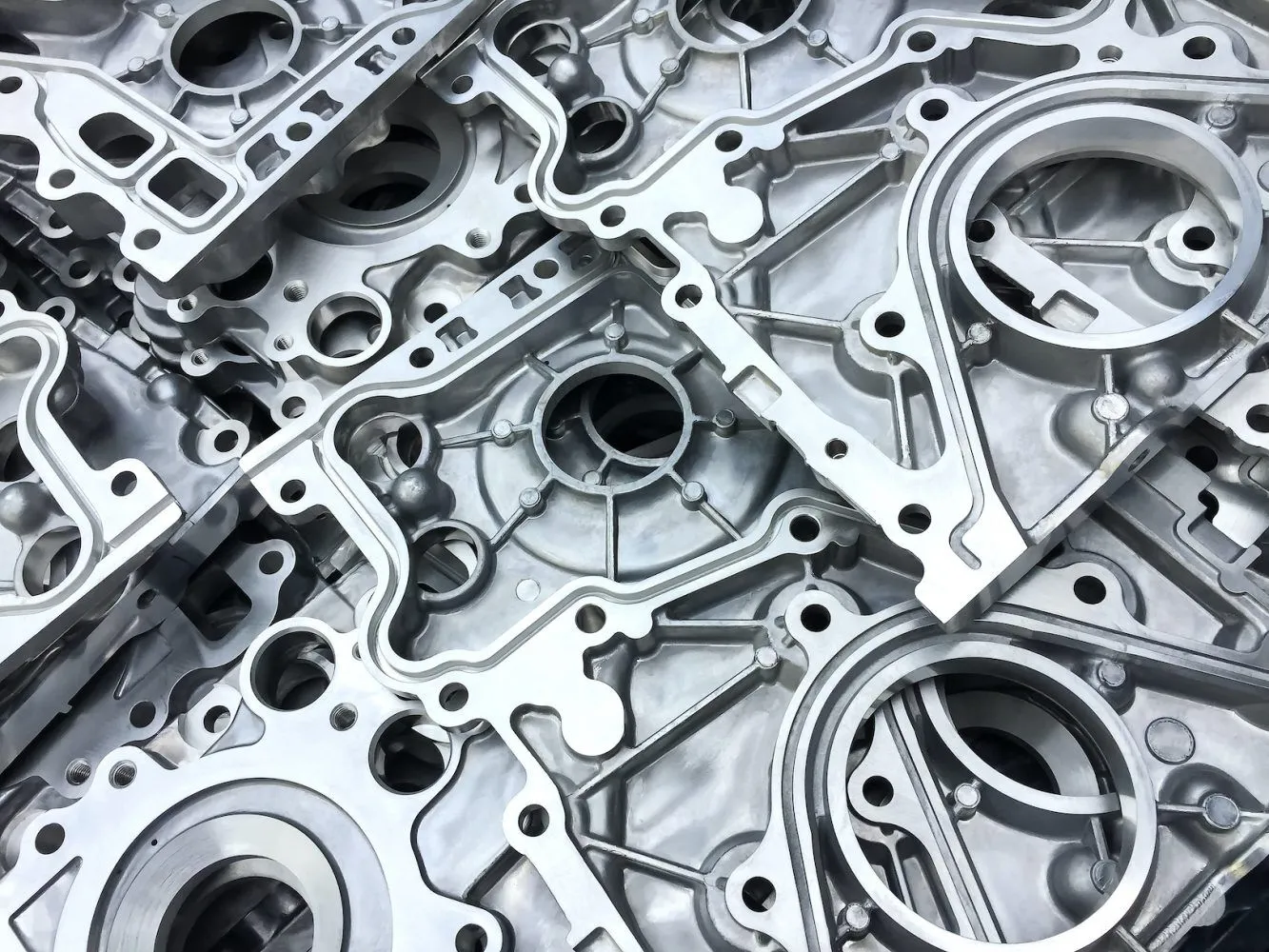

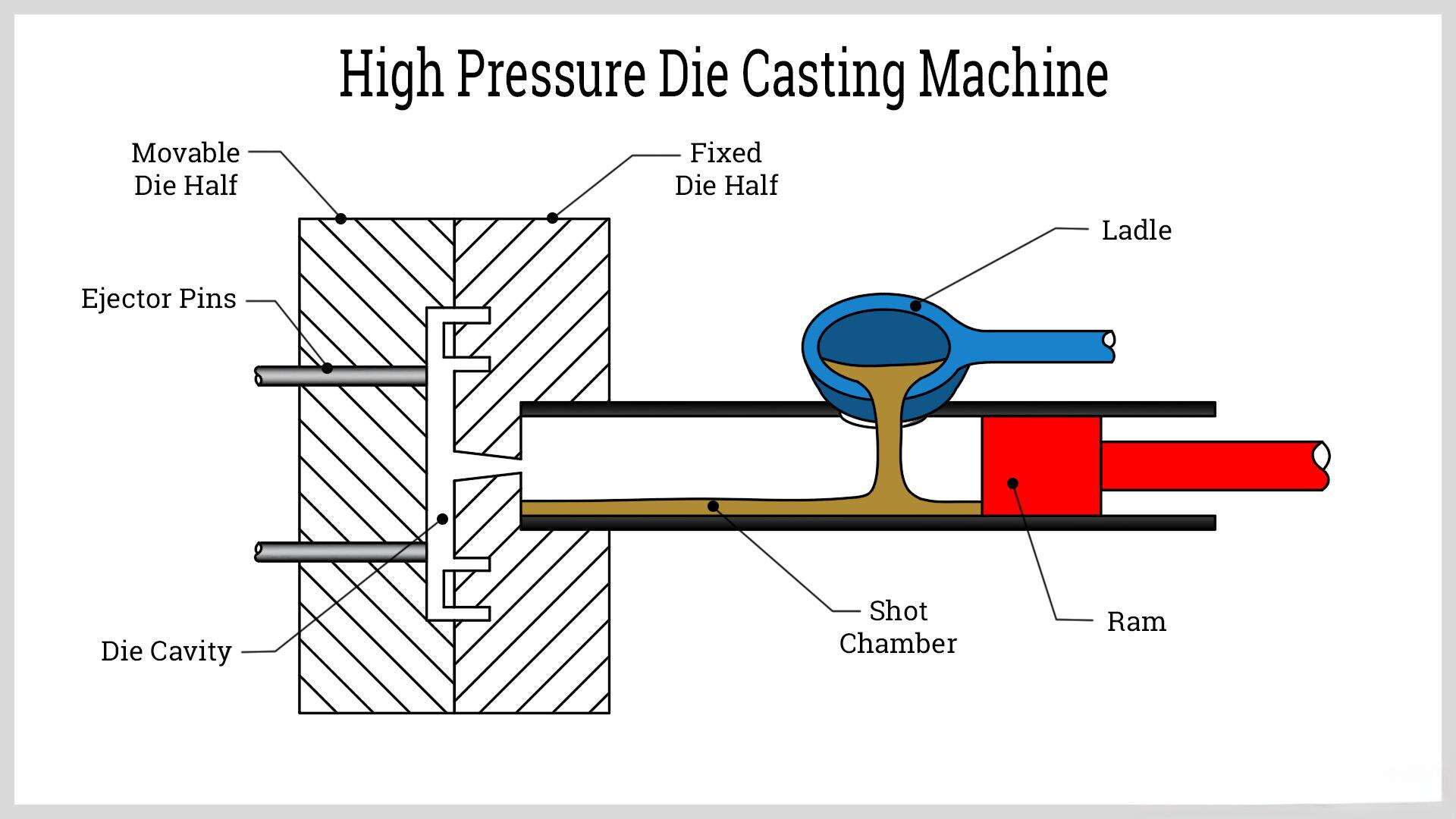

Лиття під високим тиском для трансмісійних систем

Автомобільна промисловість значно покладається на лиття під високим тиском під час виготовлення трансмісійних деталей, які потребують високої точності та міцності, щоб витримати роки експлуатації. Цінність цього методу полягає в його здатності виготовляти складні форми, які просто неможливо отримати іншими способами, що безпосередньо впливає на ефективність сучасних автомобілів. Виробники зазначають приблизно 40-відсоткове покращення швидкості виробництва, коли вони переходять на методи лиття під високим тиском, зменшуючи витрати й підтримуючи стандарти якості. Ми помічаємо зростання інтересу в Північній Америці, де автовиробники прагнуть досягти кращої паливної ефективності, не жертвууючи потужністю трансмісій. Для керівників виробничих потужностей, які розглядають довгострокові інвестиції, лиття під високим тиском уже не є просто ще одним варіантом — це стає необхідним для відповідності еволюції технічних характеристик автомобілів та очікувань клієнтів.

Авіаційне застосування передових технологій лиття під тиском

Турбінні компоненти, виготовлені методом алюмінієвого лиття під тиском

Аерокосмічні компанії все частіше звертаються до алюмінієвого діапозитного лиття для виготовлення турбінних деталей, оскільки це забезпечує відмінну міцність при відносно легкій вазі. Це має велике значення, коли йдеться про те, наскільки добре турбіни працюють насправді. Дослідження показують, що літаки з легшими турбінами спалюють значно менше пального під час польотів, що зменшує експлуатаційні витрати з часом. Нові досягнення в технології алюмінієвого діапозитного лиття дозволяють виробникам тепер виготовляти деталі набагато більшої точності, що необхідно для проходження всіх цих складних перевірок безпеки в авіації. Якщо подивитися на цифри, то схоже, що інтерес до кращих методів діапозитного лиття в аерокосмічному секторі зростає. Деякі аналітики прогнозують приблизно 5 або 6 відсотків росту щороку, оскільки компанії переходять на більш міцні, але легші алюмінієві компоненти, які допомагають турбінам узагалі працювати краще.

Жаростійкі деталі з цинкових сплавів для двигунів

Компоненти з цинкового сплаву відіграють важливу роль у авіаційній інженерії завдяки їхній вражаючій здатності витримувати високі температури, тому їх так часто використовують у складальних вузлах реактивних двигунів. Міцність цинкових сплавів дозволяє виробникам виготовляти деталі, здатні витримувати як інтенсивне тепло, так і умови високого тиску, які зруйнують інші матеріали. Оскільки виробники літаків посилюють зусилля щодо економії пального, багато хто знову звертається до методів цинкового лиття під тиском як способу зменшення ваги деталей приблизно на 10–15 відсотків без втрати міцності. Ці поліпшення безпосередньо впливають на економію пального під час польотів. Сучасні досягнення у роботі з цинком продовжують задовольняти зростаючі потреби авіаційних інженерів, яким потрібні надійні рішення для контролю тепла й підтримки високих стандартів роботи двигунів.

Лиття під тиском у сучасній побутовій електроніці нового покоління

корпуси обладнання мереж 5G

Оскільки 5G продовжує поширюватися в різних галузях, виникає зростаюча потреба в корпусах, які поєднують міцність із легкістю та помірною вартістю, що робить лиття під тиском вигідним вибором серед виробничих технологій. Особливо вигідним є алюмінієве лиття під тиском, адже воно дозволяє виготовляти складні деталі з високою точністю, які насправді підвищують продуктивність мережі, одночасно контролюючи проблеми з нагріванням. Згідно з дослідженнями ринку, попит на все, що пов'язане з 5G, за останні роки збільшився приблизно на третину, що природним чином збільшує залежність від технологій лиття під тиском. Використання цих технологій у побутовій електроніці дозволяє досягти проектних проривів, які раніше були неможливими, відкриваючи нові можливості для розробки технологічних новинок.

-

Переваги лиття під тиском для корпусів 5G

- Міцність і легкість конструкції

- Покращений тепловий менеджмент

- Зростання попиту на складні конструкції

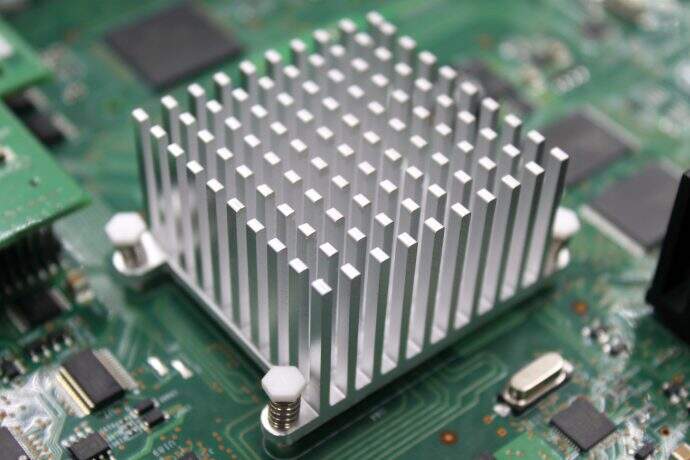

Рішення теплового управління для IoT-пристроїв

З усіма цими пристроями ІоТ, що з'являються скрізь, ефективне теплове управління стало надзвичайно важливим для їхнього доброзичливого функціонування та тривалого терміну служби. Тут на перший план виходить лиття під тиском. Компанії покладаються на цей процес для виготовлення радіаторів та різних компонентів, необхідних для підтримки охолодження всередині цих мініатюрних електронних корпусів. Якщо температура пристроїв залишається на потрібному рівні, вони, як правило, служать набагато довше, що пояснює, чому багато споживчих товарів тепер включають у себе компоненти, виготовлені литтям під тиском. У перспективі ринок ІоТ, здається, прямує до чогось на зразок трильйона доларів на середину десятиліття. Щоб встигати за вимогами споживачів, фахівцям у сфері лиття під тиском доведеться запропонувати нові ідеї та більш ефективні способи виробництва.

-

Роль лиття під тиском у тепловому менеджменті

- Створення радіаторів та важливих компонентів

- Покращення терміну служби та продуктивності пристроїв

- Підготовка до зростаючих потреб ринку ІоТ

Шляхом впровадження передових технологій лиття під тиском виробники можуть забезпечити випередження побутової електроніки за технічними новинками, задовольняючи постійно зростаючий попит споживачів на високоефективні пристрої. Цей підхід не лише сприяє кращій продуктивності пристроїв, але й відкриває можливості для інновацій у дизайні та функціональності.

Прориви в виробництві медичних приладів

Виробництво стерильних хірургічних інструментів

Важіння металу під тиском має дуже важливе значення для виготовлення високоякісних стерильних хірургічних інструментів, на які щодня покладаються лікарні. Цей метод допомагає виробникам відповідати всім жорстким медичним стандартам та нормам, яким вони зобов'язані дотримуватися. Суть переваги процесу лиття під тиском полягає в його точності, що зменшує потребу в додатковій обробці після виробництва, а це, у свою чергу, допомагає довше зберігати стерильність. Якщо подивитися на загальну картину, то ринок медичних пристроїв стрімко росте — за оцінками, до 2024 року він може досягти приблизно 600 мільярдів доларів. У зв'язку з цим зростанням попит на технології, як лиття під тиском, зростає. Ці литі інструменти не лише легкі, а й краще виконують свої функції під час операцій, що в кінцевому підсумку призводить до кращих результатів лікування пацієнтів. Тому багато лікарів і хірургів покладаються на них у різних процедурах сучасної медицини.

Виливання імплантуючих пристроїв за допомогою біосумісних сплавів

Біосумісні сплави, що використовуються у виливці під тиском для медичних імплантів, забезпечують пацієнтів безпечнішими варіантами, які надійно працюють протягом тривалого часу. Вимоги до медичних приладів передбачають застосування цих складних виробничих технологій, щоб відповідати суворим вимогам безпеки, встановленим такими організаціями, як FDA. Лікарі та дослідники постійно наголошують на вкрай важливому значенні біосумісності, особливо коли мова йде про предмети, які перебувають у тілі роками, подумайте про коронарні стенти чи ендопротезування тазостегнового суглоба. Це робить виливку під тиском не просто важливою, а абсолютно необхідною в цій галузі. У перспективі ринок таких пристроїв виглядає готовим до суттєвого зростання, а це означає, що є багато місця для інновацій у сфері виливки під тиском, оскільки виробники прагнуть застосувати свій досвід у різних галузях медичних технологій.

Стійкі практики лиття під тиском та сертифікації

Сертифікація IATF 16949 для автомобільних стандартів якості

Отримання сертифікації IATF 16949 має велике значення, коли мова йде про підтримання стандартів якості в цехах лиття під тиском у автомобільній промисловості. Цей стандарт фактично визначає, що вважається хорошою практикою в галузі. Для виробників це не просто паперова робота — вона справді дозволяє зробити їхні повсякденні операції ефективнішими, покращуючи якість виробництва деталей. Також значно простіше підтримувати стабільність процесів, що призводить до меншої кількості дефектів і більшого задоволення клієнтів. Компанії, які пройшли процес сертифікації, виділяються серед конкурентів, адже клієнти знають, що можуть розраховувати на стабільну якість. Крім того, вихід на нові ринки стає простішим, оскільки багато покупців тепер очікують, що постачальники дотримуватимуться цих стандартів. У зв’язку з тим, що уряди різних країн посилюють вимоги до якості, ми бачимо, що все більше виробників автомобільних компонентів приєднуються до IATF 16949 як частину своєї довгострокової стратегії, спрямованої на підтримання конкурентоспроможності на ринку.

Замкнене перероблення в процесі лиття алюмінію під тиском

Використання замкненого циклу переробки для алюмінієвого лиття є екологічно чистим підходом, який найбільш ефективно використовує матеріали, працюючи зі сталевим брухтом замість виробництва з нуля. Цей процес зменшує витрати компаній на виробництво продукції, а також створює значно менше відходів у порівнянні з традиційними методами. З екологічної точки зору, це також має суттєве значення, оскільки скорочує потребу в енергії приблизно на 95% згідно з деякими останніми даними, які ми бачили. Оскільки зараз багато галузей говорять про перехід на екологічні методи, виробники, які переходять на такі системи переробки, не просто дотримуються тенденцій, а насправді приймають розумні бізнес-рішення, які економлять кошти та захищають нашу планету одночасно.