نوآوریهای خودرویی که تقاضای ریختهگری تحت فشار را در سال 2025 افزایش میدهند

حفاظ باتری خودروهای الکتریکی (EV) و پوسته موتورها

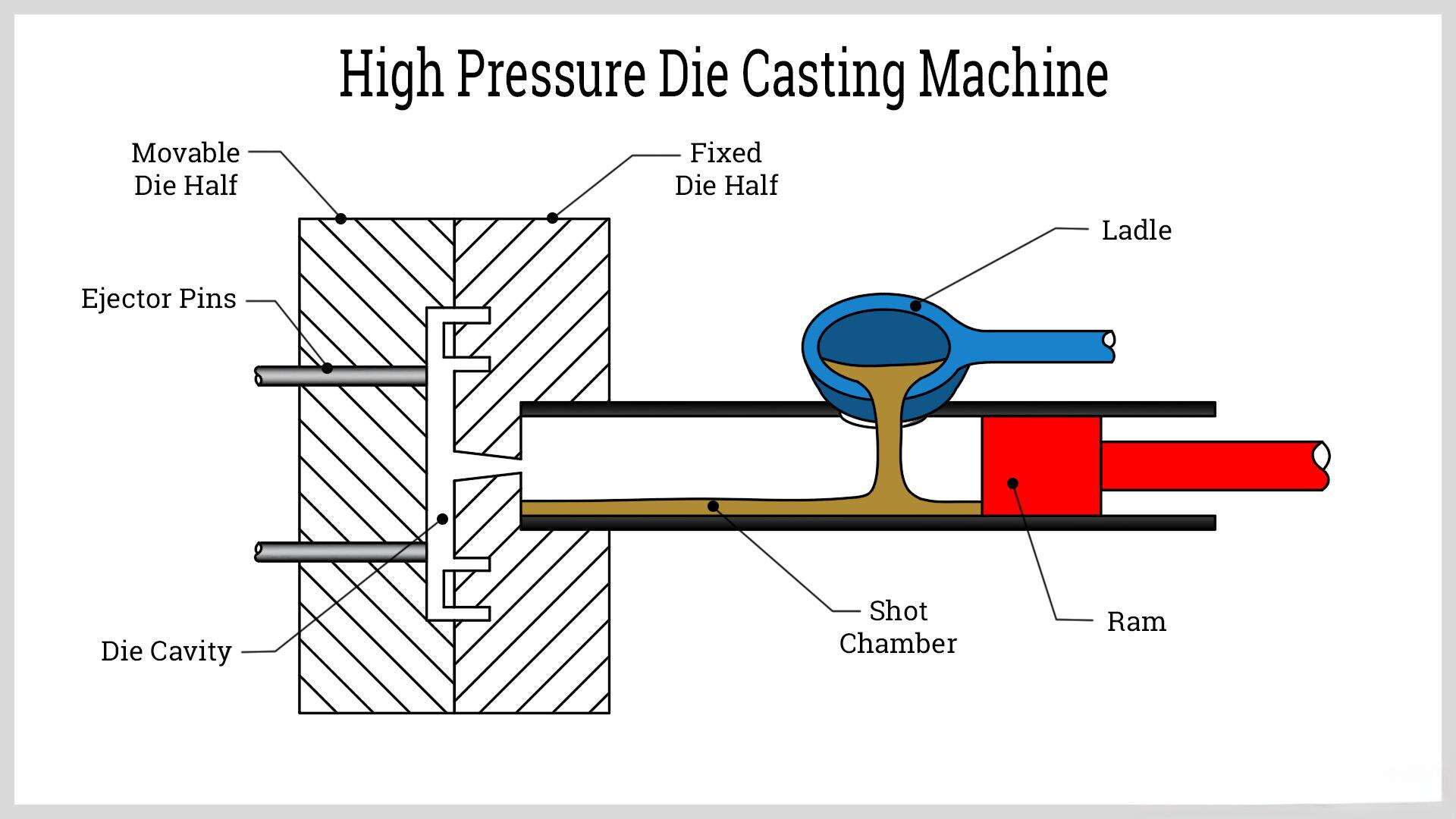

وسایل نقلیه برقی در حال کسب محبوبیت روزافزونی هستند و این روند تقاضای قابل توجهی برای قطعات ریخته گری تحت فشار، به ویژه در تولید جعبههای باتری و واحدهای پوسته موتور، ایجاد کرده است. فرآیند ریختهگری تحت فشار قطعاتی را تولید میکند که هم سبک وزن و هم مقاومت کافی برای تحمل شرایط سخت را دارند و بهبود عملکرد کلی این خودروها را فراهم میکنند. با نگاهی به آینده، تحلیلگران بازار رشد قابل توجهی را در بخش خودروهای برقی پیشبینی میکنند، به گونهای که پیشبینیها از سال 2021 تا 2028 رشد سالانه مرکب بیش از 22 درصد را نشان میدهند. برای تولیدکنندگانی که سعی دارند با مشخصات دقیق مورد نیاز طراحیهای مدرن خودروهای برقی سازگار شوند، آلومینیوم همچنان ماده اصلی برای قطعات ریختهگری تحت فشار باقی مانده است، زیرا این ماده گرما را بهتر تحمل میکند و استحکام سازهای خود را تحت فشار حفظ میکند. روشهای پیشرفته در ریختهگری تحت فشار آلومینیوم به کاهش وزن خودرو کمک میکنند در حالی که همچنان تمام مقررات سفت و سخت خودروهای مربوط به استانداردهای بهرهوری سوخت و ایمنی که هر سال سختگیرانهتر میشوند را رعایت میکنند.

اجزاء سازهای سبک وزن

سازندگان خودرو در حال حاضر تلاش بیشتری برای استفاده از مواد سبکتر انجام میدهند، چون میخواهند مصرف سوخت بهتر شود و انتشارات کاهش یابد. روش ریختهگری تحت فشار آلومینیوم به عنوان یک گزینه عالی برای ساخت قطعاتی که هم مقاوم و هم سبک هستند، برجسته شده است. این فرآیند در صنعت خودرو بسیار خوب عمل میکند، چون تمام آن نیازهای ایمنی سختگیرانه را برآورده میکند و در عین حال به صرفهجویی در سوخت کمک میکند. شرکتهای بزرگ خودروسازی سرمایهگذاری زیادی را در تکنولوژیهای جدید ریختهگری تحت فشار انجام میدهند تا بتوانند این استانداردهای سخت را برآورده کنند. برخی برآوردها نشان میدهند که با استفاده صحیح از این روشها، صرفهجویی در مصرف سوخت حدود 6 تا 8 درصد باشد. بنابراین، ریختهگری تحت فشار فقط دیگر مربوط به ساخت خودرو نیست، بلکه نقش کلیدی در ساخت خودروهای سبزتر و بدون صرف از دست دادن عملکرد فعلی آنها در جادهها ایفا میکند.

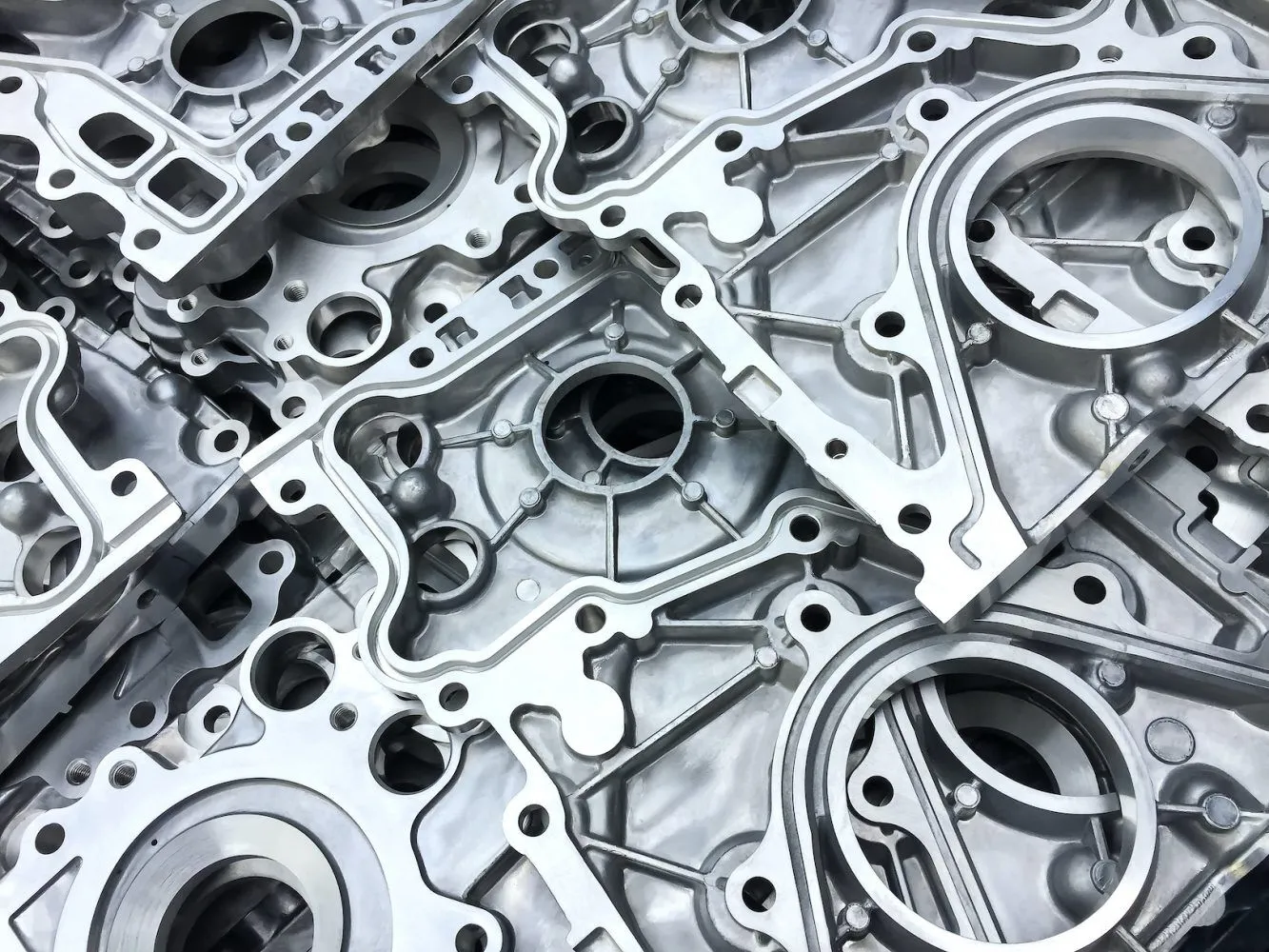

ریختهگری تحت فشار برای سیستمهای انتقال قدرت

در صنعت خودرو، ریختهگری تحت فشار بالا نقش بسیار مهمی در تولید قطعات ترانسمیسیون ایفا میکند که باید از دقت و استحکام لازم برای دوام در طول سالها استفاده برخوردار باشند. ارزش این روش در توانایی آن در تولید اشکال پیچیدهای است که با سایر روشها امکانپذیر نیست و این امر به طور مستقیم بر عملکرد خودروهای امروزی تأثیر میگذارد. تولیدکنندگان گزارش میدهند که با انتقال به روش ریختهگری تحت فشار بالا، حدود 40 درصد بهبود در سرعت تولید حاصل میشود که منجر به کاهش هزینهها در حالی که استانداردهای کیفی حفظ میشوند، میگردد. علاقه در حال رشدی در سراسر آمریکای شمالی مشاهده میشود، جایی که سازندگان خودرو به دنبال بهبود بازدهی سوخت هستند بدون اینکه از توان خروجی ترانسمیسیون بکاهند. برای مدیران کارخانههایی که به سرمایهگذاریهای بلندمدت نگاه میکنند، ریختهگری تحت فشار بالا دیگر تنها یک گزینه نیست و به یک ضرورت برای همگامی با مشخصات در حال تکامل خودرو و انتظارات مشتریان تبدیل شده است.

کاربردهای هوافضایی فناوریهای پیشرفته ریختهگری دایکاست

اجزای توربین با استفاده از فرآیند ریختهگری دایکاست آلومینیوم

شرکتهای هوافضایی بهطور فزایندهای در حال روی آوردن به ریختهگری تحت فشار آلومینیومی برای ساخت قطعات توربین هستند، زیرا این روش استحکام بسیار خوبی را فراهم میکند در حالی که وزن نسبتاً کمی دارد. این موضوع در مورد عملکرد واقعی توربینها بسیار اهمیت دارد. پژوهشها نشان میدهند که هواپیماهایی که دارای توربینهای سبکتر هستند، سوخت کمتری را در طول پرواز مصرف میکنند که این امر منجر به کاهش هزینههای عملیاتی در طول زمان میشود. بهروزرسانیهای اخیر در فناوری ریختهگری تحت فشار آلومینیومی به تولیدکنندگان این امکان را میدهد که قطعاتی با دقت بسیار بالاتر تولید کنند، چیزی که برای گذراندن آزمونهای سخت ایمنی در صنعت هوانوردی ضروری است. با بررسی ارقام موجود، به نظر میرسد که علاقه به روشهای بهتر ریختهگری در میان بخش هوافضا در حال افزایش است. برخی تحلیلگران پیشبینی میکنند که رشد سالانه حدود ۵ تا ۶ درصدی را خواهیم داشت، زیرا شرکتها به استفاده از قطعات آلومینیومی سبکتر و مقاومتر روی میآورند که به طور کلی باعث بهتر کار کردن توربینهایشان میشود.

قطعات آلیاژ روی مقاوم در برابر گرما برای سیستمهای موتور

قطعات ریختهگری شده از آلیاژ روی به دلیل توانایی چشمگیرشان در تحمل دماهای بالا نقشی حیاتی در مهندسی هوافضا ایفا میکنند و همین امر باعث شدهاند در مونتاژ موتورهای جت به کرات دیده شوند. استحکام آلیاژهای روی به تولیدکنندگان این امکان را میدهد که قطعاتی تولید کنند که در برابر شرایط گرمایی و فشاری شدیدی که سایر مواد را از کار میاندازد، مقاومت کنند. با اینکه تولیدکنندگان هواپیما در پی کاهش مصرف سوخت در تمامی زمینهها هستند، بسیاری از آنها دوباره به روشهای ریختهگری تزریقی روی روی آوردهاند تا بتوانند وزن قطعات را تا حدود 10 تا 15 درصد کاهش دهند، بدون اینکه استحکام مورد نیاز را از دست بدهند. این بهبودها به طور مستقیم منجر به صرفهجویی بیشتر در مصرف سوخت در طول پرواز میشوند. پیشرفتهای اخیر در کار با فلز روی به طور مداوم نیازهای رو به رشد مهندسان هوافضا را در تأمین راهکارهای مطمئن برای مدیریت حرارت و حفظ استانداردهای بهینه عملکرد موتور تأمین میکنند.

ریختهگری تحت فشار در الکترونیک مصرفی نسل بعد

جعبههای تجهیزات شبکه 5G

با گسترش فناوری 5G در صنایع مختلف، نیاز به جعبههایی که ترکیبی از دوام، سبکی و هزینه مناسب داشته باشند، افزایش یافته است. این موضوع باعث میشود روش ریختهگری تحت فشار (Die Casting) در میان گزینههای تولید بهتر متمایز شود. ریختهگری تحت فشار آلومینیوم به ویژه در این زمینه درخشان است، زیرا میتواند قطعات پیچیده و دقیقی تولید کند که عملکرد شبکه را بهبود میبخشند و همزمان از مشکلات گرمایی جلوگیری میکنند. گزارشهای صنعتی افزایش تقاضای مربوط به فناوری 5G را در سالهای اخیر به میزان تقریباً یکسوم نشان میدهند، که بهطور طبیعی وابستگی به روشهای ریختهگری تحت فشار را افزایش داده است. هنگامی که این روشها در دستگاههای مصرفی به کار گرفته میشوند، امکان دستاوردهای طراحی فراتر از حدود قبلی را فراهم میکنند و درهایی را برای ویژگیهای جدید در محصولات آینده فناوری گشوده میکنند.

-

مزایای ریختهگری تحت فشار در جعبههای 5G

- دوام و ساختار سبک

- مدیریت حرارتی بهبود یافته

- افزایش تقاضا برای طراحیهای پیچیده

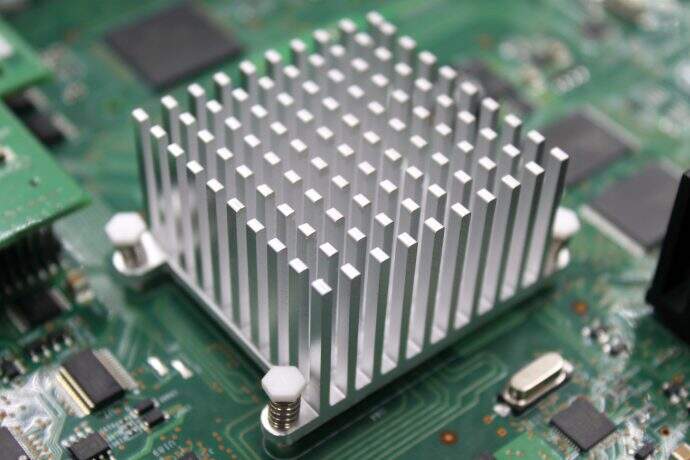

راههای مدیریت حرارتی برای دستگاههای اینترنت اشیاء

با وجود این همه دستگاههای اینترنت اشیا که در همه جا دارند ظاهر میشوند، مدیریت مناسب حرارتی اهمیت بسیار زیادی پیدا کرده است تا این دستگاهها به خوبی کار کنند و عمر بیشتری داشته باشند. در اینجا است که ریختهگری تحت فشار نقش بسیار مهمی ایفا میکند. شرکتها از این فرآیند برای تولید هیت سینکها و قطعات مختلف دیگر استفاده میکنند که برای حفظ خنکی درون بستههای الکترونیکی کوچک ضروری هستند. وقتی دستگاهها در دمای مناسب نگه داشته شوند، معمولاً بسیار طولانیتر دوام میآورند و این همان دلیلی است که چرا امروزه بسیاری از محصولات مصرفی شامل قطعات ریختهگری شده تحت فشار هستند. به نظر میرسد که بازار اینترنت اشیا در آیندهای نزدیک به چیزی حدود یک تریلیون دلاری برسد. برای پاسخگویی به نیازهای روزافزون مصرفکنندگان، متخصصان ریختهگری تحت فشار باید ایدههای تازه و روشهای بهتری را برای تولید ارائه دهند.

-

نقش ریختهگری تحت فشار در مدیریت حرارت

- ساخت هیتسینکها و قطعات ضروری

- افزایش عمر و عملکرد دستگاه

- آمادگی برای نیازهای رو به رشد بازار IoT

با پیادهسازی تکنیکهای پیشرفته ریختهگری تحت فشار، تولیدکنندگان میتوانند اطمینان حاصل کنند که دستگاههای الکترونیکی مصرفکننده همراه با پیشرفتهای فناوری پیش بروند و نیازهای رو به افزایش مصرفکنندگان برای دستگاههای با کارایی بالا را برآورده کنند. این رویکرد تنها به عملکرد بهتر دستگاهها کمک نمیکند، بلکه فرصتهایی را نیز برای نوآوری در طراحی و عملکرد فراهم میکند.

دستاوردهای شگرف در ساخت دستگاههای پزشکی

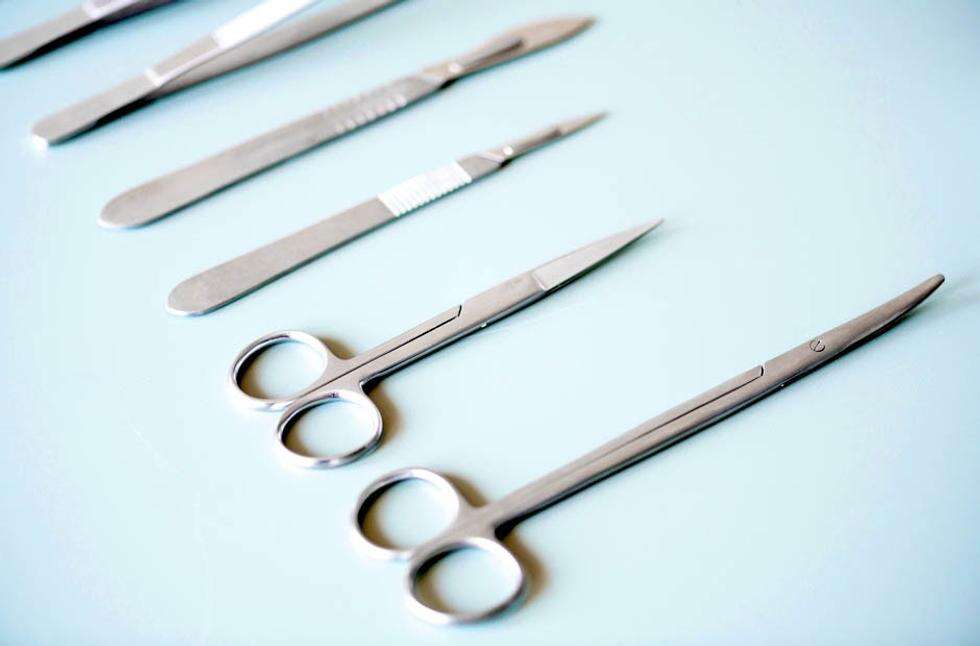

تولید ابزارهای جراحی استریل

ریختهگری تحت فشار در تولید ابزارهای جراحی استریل با کیفیت بالا که بیمارستانها روزانه به آنها متکی هستند، اهمیت بسیار زیادی دارد. این روش به تولیدکنندگان کمک میکند تا تمام استانداردها و مقررات سختگیرانهای که باید دنبال کنند را رعایت کنند. چیزی که ریختهگری تحت فشار را بسیار خوب میکند، دقت بسیار بالای آن است، به این معنی که پس از تولید نیاز به کار اضافی کمتری است و در نتیجه استریل بودن ابزارها برای مدت طولانیتری حفظ میشود. اگر به تصویر کلی نگاه کنیم، بازار دستگاههای پزشکی در حال رشد سریعی است—برآوردها نشان میدهد که این بازار تا سال ۲۰۲۴ ممکن است به حدود ۶۰۰ میلیارد دلار برسد. با چنین رشدی، روشهایی مانند ریختهگری تحت فشار هرچه بیشتر مورد تقاضا قرار میگیرند. این ابزارهای ریختهشده نه تنها سبک هستند، بلکه عملکرد بهتری نیز در جراحیها دارند که در نهایت منجر به نتایج بهتر برای بیماران میشود. به همین دلیل است که بسیاری از پزشکان و جراحان در روشهای مختلف پزشکی مدرن به آنها اتکا میکنند.

ریختهگری دستگاههای قابل کاشت با آلیاژهای زیستسازگار

آلیاژهای زیستسازگار که در ریختهگری تحت فشار برای ایمپلنتهای پزشکی استفاده میشوند، گزینههای ایمنتری را برای بیماران فراهم میکنند که در طول زمان بهصورت مطمئنی کار کنند. مقررات مربوط به دستگاههای پزشکی، این روشهای پیشرفته تولید را ضروری میدانند تا الزامات ایمنی سفت و سختی که توسط سازمانهایی مانند FDA تعیین شده است، را برآورده کنند. پزشکان و محققان بهطور مداوم بر اهمیت واقعی زیستسازگاری در مواردی که قطعاتی برای مدتها در داخل بدن قرار میگیرند، مانند استنتهای کرونر یا تعویض مفصل ران، تأکید میکنند. این موضوع باعث میشود ریختهگری تحت فشار تنها یک فرآیند مهم نباشد، بلکه یک ضرورت کلیدی در این حوزه محسوب شود. در آینده، بازار این نوع دستگاهها بهنظر میرسد که رشد واقعی داشته باشد، که این امر به معنای فضای گستردهای برای نوآوری در بخش ریختهگری است که تولیدکنندگان در آن سعی دارند دانش خود را در زمینههای مختلف فناوریهای بهداشتی به کار بگیرند.

رویکردها و گواهیهای ریختهگری تحت فشار پایدار

گواهی IATF 16949 برای استانداردهای کیفی خودرو

دریافت گواهی IATF 16949 در حفظ استانداردهای کیفیت در کارگاههای ریختهگری دایکست اتومبیل اهمیت زیادی دارد. این استاندارد در واقع شالودهی روشهای بهرهور را در سراسر صنعت مشخص میکند. برای تولیدکنندگان، این گواهی تنها یک سند اداری نیست، بلکه در واقع باعث بهبود روند عملیات روزانه و افزایش کارایی در تولید قطعات میشود. همچنین حفظ یکنواختی در تولید به مراتب سادهتر میشود، که این امر منجر به کاهش نقصهای محصولات و رضایت بیشتر مشتریان در بلندمدت میگردد. شرکتهایی که این گواهی را دریافت کردهاند، در بین رقبا متمایز میشوند، چرا که مشتریان میدانند میتوانند به کیفیت یکنواخت این شرکتها اطمینان داشته باشند. علاوه بر این، ورود به بازارهای جدید نیز به مشکل کمتری برخورد میکند، چون خریداران بیشتری اکنون انتظار دارند تأمینکنندگان این استانداردها را رعایت کنند. با اینکه دولتهای سراسر جهان در خصوص الزامات کیفیت سفتگیری بیشتری کردهاند، شاهد افزایش روزافزون تولیدکنندگان قطعات اتومبیل هستیم که IATF 16949 را بخشی از استراتژی بلندمدت خود برای حفظ رقابتپذیری در بازار قرار دادهاند.

بازیافت حلقه بسته در فرآیند ریختهگری دایکست آلومینیومی

استفاده از بازیابی حلقه بسته برای ریختهگری دایکست آلومینیومی در واقع یک رویکرد سبز است که با کار کردن با فلز اسکراب به جای شروع از صفر، بیشترین استفاده را از مواد به دست میآورد. این فرآیند باعث کاهش هزینههای تولید برای شرکتها شده و همچنین پسماند بسیار کمتری نسبت به روشهای سنتی تولید میکند. از نظر محیط زیست هم تأثیر قابل توجهی دارد، چرا که بر اساس برخی از اعداد اخیر مشاهده شده، نیاز به انرژی را تقریباً 95٪ کاهش میدهد. با توجه به اینکه امروزه بسیاری از بخشها در حال صحبت درباره سبز شدن هستند، تولیدکنندگانی که به این نوع سیستمهای بازیافتی منتقل میشوند، تنها دنبال کردن روند نیستند، بلکه تصمیمات کسبی هوشمندانهای اتخاذ میکنند که هم پول را ذخیره میکنند و هم از سیاره ما محافظت میکنند.