Automobielinnovaties die de vraag naar spuitgieten in 2025 stimuleren

EV-batterijhuisjes en motorgevallen

Elektrische voertuigen worden steeds populairder, en deze trend zorgt voor een aanzienlijke vraag naar drukgietcomponenten, met name bij de productie van batterijhuisvestingen en motorgehelen. Het drukgieten proces levert onderdelen op die zowel licht van gewicht als sterk genoeg zijn om extreme omstandigheden te weerstaan, wat bijdraagt aan een betere algehele prestatie van deze voertuigen. Vooruitkijkend voorspellen marktonderzoekers aanzienlijke groei in de EV-sector, met een verwachting van meer dan 22% samengestelde jaarlijkse groei van 2021 tot 2028. Voor fabrikanten die proberen te voldoen aan de strenge specificaties die moderne EV-ontwerpen vereisen, blijft aluminium het standaardmateriaal voor drukgietonderdelen, omdat het beter bestand is tegen hitte en onder belasting zijn structurele sterkte behoudt. Geavanceerde technieken in aluminium drukgieten helpen het voertuiggewicht te verminderen, terwijl nog steeds wordt voldaan aan alle strikte automobielregelgeving rond brandstofefficiëntie en veiligheidsnormen, die jaarlijks steeds verder worden aangescherpt.

Lichte structurele onderdelen

Autofabrikanten hebben de laatste tijd harder gekozen voor lichtere materialen omdat ze streven naar beter brandstofverbruik en lagere uitstoot. Aluminiumgiettechnieken vallen op als een uitstekende optie voor het produceren van onderdelen die zowel sterk als lichtgewicht zijn. Het proces werkt erg goed voor auto's, omdat het voldoet aan al die strikte veiligheidseisen en tegelijkertijd brandstofbesparing mogelijk maakt. Grote autofabrikanten investeren flink in nieuwe giettechnologieën om aan deze strenge eisen te voldoen. Sommige schattingen wijzen uit dat brandstofbesparing ongeveer 6 tot 8 procent zou kunnen bedragen bij correct gebruik van deze methoden. Giettechnieken spelen dus niet langer alleen een rol bij de bouw van auto's, maar ook bij het groener maken van voertuigen zonder in te boeten aan prestaties op de weg zoals die nu zijn.

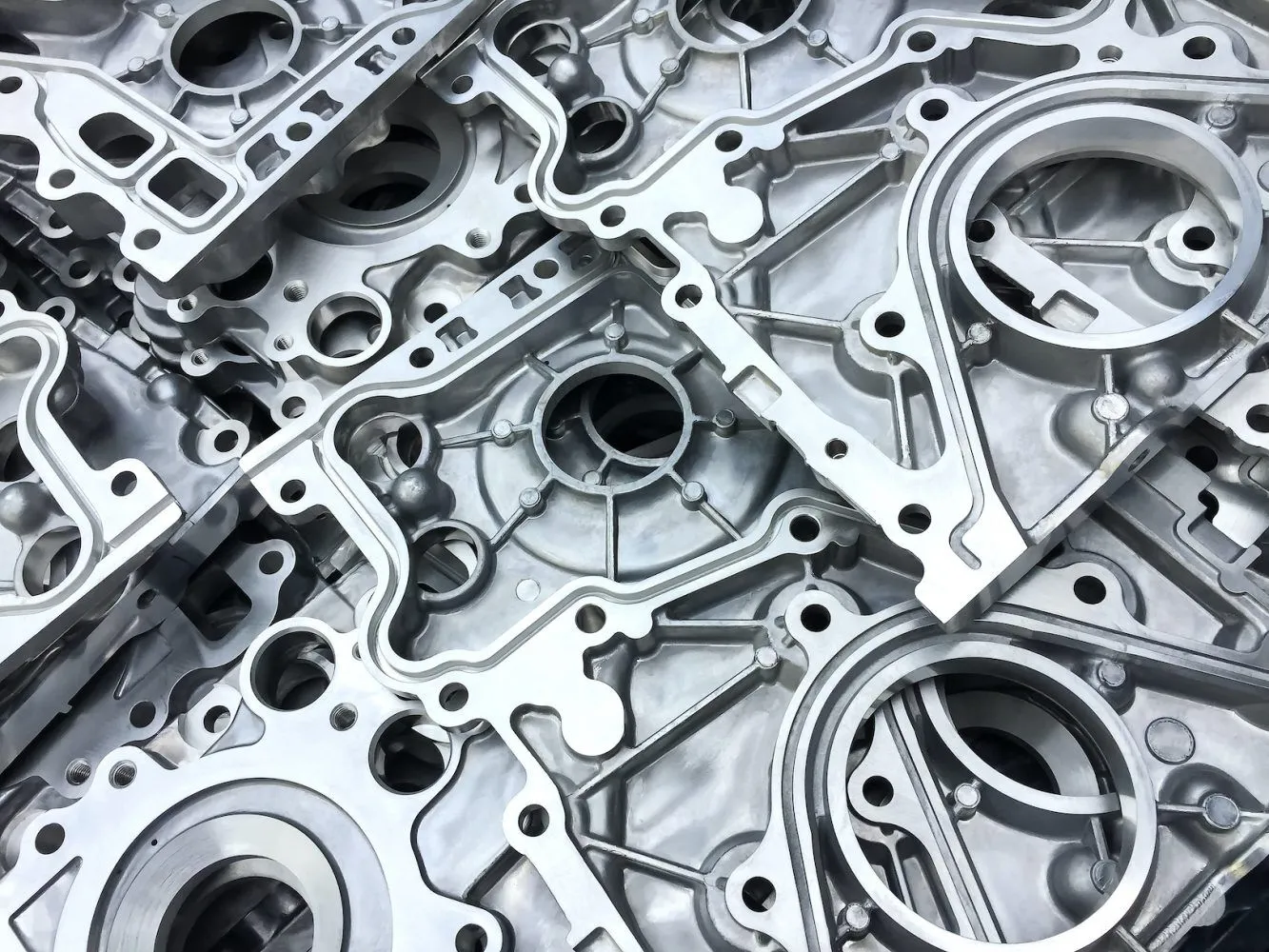

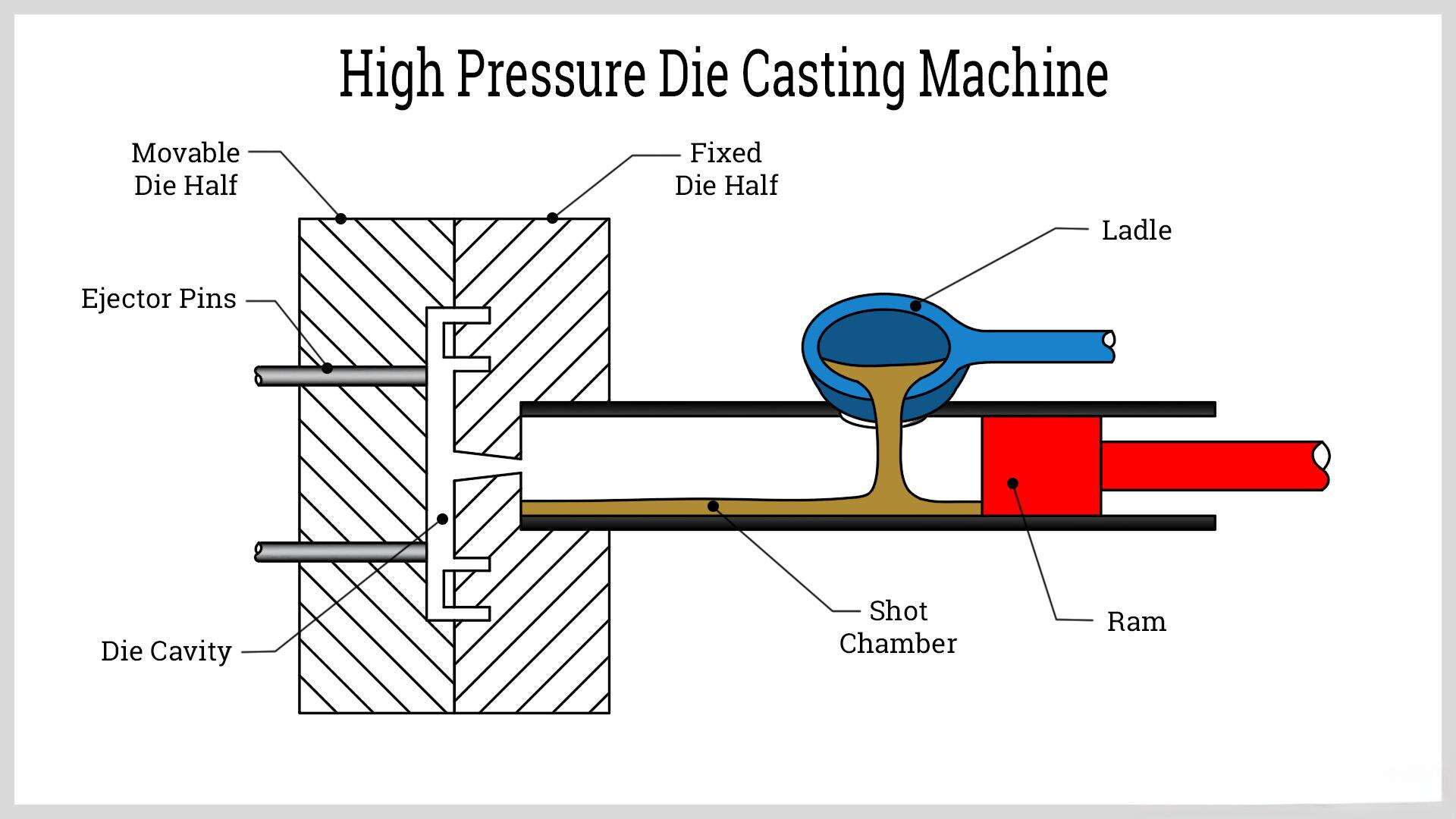

Giettechniek onder hoge druk voor transmissiesystemen

De auto-industrie is sterk afhankelijk van gietvormen onder hoge druk bij de productie van transmissieonderdelen die zowel nauwkeurigheid als sterkte vereisen om jarenlang gebruik te doorstaan. Wat deze methode zo waardevol maakt, is het vermogen om complexe vormen te produceren die met andere technieken gewoonweg niet mogelijk zijn, wat direct van invloed is op hoe goed auto's tegenwoordig presteren. Fabrikanten melden een verbetering van ongeveer 40% in productiesnelheid wanneer zij overstappen op gietvormen onder hoge druk, waardoor de kosten dalen terwijl de kwaliteitsnormen behouden blijven. We zien een toenemende interesse in Noord-Amerika, waar autofabrikanten streven naar betere brandstofefficiëntie zonder af te zien van het vermogen dat transmissies moeten leveren. Voor fabrieksmanagers die kijken naar langetermijninvesteringen, is gietvormen onder hoge druk niet langer slechts een optie; het is onmisbaar geworden om de maat te houden aan de evoluerende voertuigspecificaties en klantverwachtingen.

Luchtvaarttoepassingen van geavanceerde gietgiettechnologieën

Turbines onderdelen d.m.v. aluminium gietgietproces

Lucht- en ruimtevaartbedrijven gebruiken steeds vaker aluminium drukgieten voor het maken van turbineonderdelen, omdat dit uitstekende sterkte biedt terwijl het relatief licht van gewicht is. Dit is erg belangrijk wanneer het gaat om de prestaties van turbines. Onderzoek wijst uit dat vliegtuigen met lichtere turbines aanzienlijk minder brandstof verbruiken tijdens vluchten, wat op de lange termijn leidt tot lagere operationele kosten. Recente verbeteringen in de technologie van aluminium drukgieten betekenen dat fabrikanten nu onderdelen kunnen produceren met veel grotere precisie, wat nodig is om alle strenge veiligheidseisen in de luchtvaart te kunnen voldoen. Als men naar de cijfers kijkt, lijkt er binnen de lucht- en ruimtevaartsector een toenemende interesse te zijn in betere gietmethoden. Sommige analisten voorspellen een groei van ongeveer vijf of zes procent per jaar, aangezien bedrijven overstappen op sterkere maar lichtere aluminiumcomponenten die helpen turbines efficiënter te laten werken.

Hittebestendige zinklegeringsonderdelen voor motoren

Zinkgietcomponenten spelen een vitale rol in de luchtvaarttechniek dankzij hun indrukwekkende vermogen om hoge temperaturen te verdragen, wat is waarom ze zo vaak voorkomen in jetmotoren. De sterkte van zinklegeringen stelt fabrikanten in staat onderdelen te produceren die bestand zijn tegen zowel intense hitte als drukcondities die andere materialen zouden beschadigen. Aangezien vliegtuigbouwers steeds harder op zoek zijn naar brandstofbesparing, keren steeds meer bedrijven terug naar zinkgietmethoden als manier om gewichtsreducties van ongeveer 10 tot 15 procent te realiseren zonder afbreuk te doen aan de duurzaamheid. Deze verbeteringen zorgen direct voor een beter brandstofverbruik tijdens de vlucht. Recente vooruitgang in de manier waarop we met zink werken, blijft voldoen aan de groeiende eisen van luchtvaartingenieurs die betrouwbare oplossingen nodig hebben voor het beheren van hitte, terwijl ze de piekprestaties van motoren behouden.

Spuitgieten in consumentenelektronica van de volgende generatie

huisjes voor 5G-netwerkequipment

Naarmate 5G zich blijft uitbreiden over verschillende industrieën, is er een groeiende behoefte aan behuizingen die duurzaamheid combineren met licht gewicht en redelijke kosten. Dit maakt gietvormen een opvallende keuze onder de productiemethoden. Aluminiumgietvormen speelt hier met name een sterke rol, aangezien het de productie van complexe, precisiecomponenten mogelijk maakt die de netwerkprestaties daadwerkelijk verbeteren, terwijl temperatuurproblemen onder controle blijven. Brancheverslagen wijzen op een stijging van circa een derde in de vraag naar 5G-gerelateerde producten in de afgelopen jaren, wat logischerwijs leidt tot een grotere afhankelijkheid van gietvormtechnieken. Wanneer deze gietmethoden worden toegepast op consumentenelektronica, maken ze ontwerpdoorbraken mogelijk die we vroeger simpelweg niet konden realiseren, en worden nieuwe productfuncties ontwikkeld die de toekomst van technologische innovaties vormgeven.

-

Voordelen van gietvormen in 5G-behuizingen

- Duurzaamheid en lichte constructie

- Verbeterd warmtebeheer

- Toenemende vraag naar complexe ontwerpen

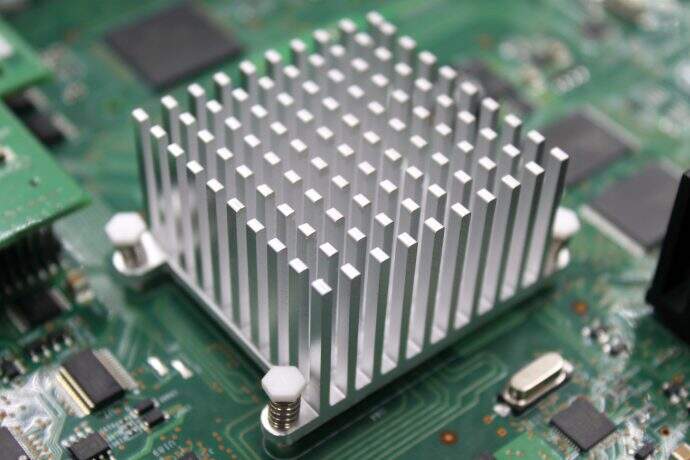

Thermisch beheersingsoplossingen voor IoT-apparaten

Met al deze IoT-apparaten die overal opduiken, is goede thermische beheersing steeds belangrijker geworden om ervoor te zorgen dat ze goed functioneren en langer meegaan. Daar speelt het gietgieterijproces een grote rol. Bedrijven verlaten zich op deze techniek om heatsinks en diverse onderdelen te produceren die nodig zijn om de temperatuur onder controle te houden binnen die compacte elektronische behuizingen. Wanneer apparaten op de juiste temperatuur blijven, gaan ze meestal aanzienlijk langer mee, wat verklaart waarom tegenwoordig zoveel consumentenproducten componenten bevatten die met gietgieterij zijn vervaardigd. Vooruitkijkend lijkt de IoT-markt op weg naar een waarde van zo'n trillion dollar halverwege het decennium. Om aan de verwachtingen van iedereen te blijven voldoen, zullen gietgieters nieuwe ideeën en betere manieren van werken moeten ontwikkelen.

-

Rol van gietvorming in thermisch beheer

- Vervaardiging van warmteafvoerlichamen en essentiële componenten

- Verlenging van de levensduur en prestaties van apparaten

- Voorbereiding op de groeiende IoT-marktvraag

Door het toepassen van geavanceerde gietsneltechnieken kunnen fabrikanten ervoor zorgen dat consumentenelektronica blijft meegaan met technologische ontwikkelingen en zo aan de toenemende eisen van consumenten voor hoogwaardige, efficiënte apparaten wordt voldaan. Deze aanpak draagt niet alleen bij aan betere prestaties van apparaten, maar biedt ook kansen voor innovatie in design en functionaliteit.

Medische Apparatuurproductie Doorbraken

Productie van Steriele Chirurgische Instrumenten

Zandgieten is erg belangrijk bij de productie van die hoge kwaliteit steriele chirurgische instrumenten die ziekenhuizen dagelijks gebruiken. Deze methode helpt producenten om aan al die strenge medische normen en regelgeving te voldoen die zij moeten naleven. Wat zandgieten zo geschikt maakt, is de precisie ervan, wat betekent dat er minder bewerking na de productie nodig is, waardoor de instrumenten langer steriel blijven. Kijken we naar de bredere context, dan zien we een snel groeiende markt voor medische apparatuur — geschat wordt dat deze rond 2024 een waarde van ongeveer 600 miljard dollar kan bereiken. Door deze groei worden technieken zoals zandgieten steeds meer gevraagd. En niet alleen vanwege het lage gewicht, ook de prestaties van deze gegoten instrumenten tijdens operaties zijn beter, wat uiteindelijk leidt tot betere resultaten voor patiënten. Daarom vertrouwen zoveel artsen en chirurgen op deze instrumenten bij verschillende procedures in de moderne geneeskunde.

Gieten van implantabele apparaten met biocompatibele legeringen

Biocompatibele legeringen die worden gebruikt in spuitgieten voor medische implantaten bieden patiënten veiligere opties die betrouwbaar functioneren over langere tijd. Medische apparatuurregels vereisen deze geavanceerde productietechnieken om te voldoen aan strikte veiligheidsvoorschriften van instanties zoals de FDA. Artsen en onderzoekers benadrukken steeds weer hoe cruciaal biocompatibiliteit echt is wanneer het gaat om producten die jarenlang in het lichaam blijven, denk aan coronaire stents of heupprotheses. Dat maakt spuitgieten niet alleen belangrijk, maar absoluut essentieel in dit vakgebied. Vooruitkijkend lijkt de markt voor dit soort apparatuur klaar voor aanzienlijke groei, wat veel ruimte biedt voor innovatie binnen de spuitgietsector, aangezien fabrikanten hun expertise willen toepassen op verschillende gebieden van gezondheidstechnologie.

Duurzame Spuitgietpraktijken en Certificeringen

IATF 16949-certificering voor Automobielkwaliteitsnormen

Het verkrijgen van de IATF 16949-certificering is erg belangrijk voor het handhaven van kwaliteitsnormen in gieterijen voor auto-onderdelen. De norm stelt eigenlijk vast wat goede praktijk is binnen de industrie. Voor fabrikanten is dit niet alleen maar papierwerk - het zorgt er ook voor dat hun dagelijkse operaties vloeiender verlopen en dat de productie-efficiëntie van onderdelen wordt verbeterd. Ook het behouden van consistentie wordt een stuk eenvoudiger, wat resulteert in minder defecten en tevreden klanten op de lange termijn. Bedrijven die het certificeringsproces hebben doorlopen, onderscheiden zich vaak van hun concurrenten, omdat klanten weten dat ze kunnen rekenen op consistente kwaliteit. Bovendien wordt het betreden van nieuwe markten eenvoudiger, omdat veel kopers tegenwoordig verwachten dat leveranciers voldoen aan deze normen. Aangezien regeringen wereldwijd strenger worden als het gaat om kwaliteitseisen, zien we dat een toenemend aantal producenten van auto-onderdelen kiest voor IATF 16949 als onderdeel van hun langetermijnstrategie om relevant te blijven op de markt.

Gesloten lus recyclen in het aluminium die-cast proces

Het gebruik van gesloten lus recyclen voor aluminium drukgieten is eigenlijk een groene aanpak die het meeste uit materialen haalt, doordat met schrootmetaal wordt gewerkt in plaats van vanaf nul te starten. Het proces zorgt ervoor dat bedrijven minder uitgeven aan de productie van artikelen, terwijl het ook veel minder afval genereert dan traditionele methoden. Milieutechnisch gezien maakt het ook echt een verschil, aangezien het energieverbruik met ongeveer 95% wordt verlaagd, volgens recente cijfers die we hebben gezien. Aangezien momenteel veel sectoren praten over het 'groen' worden, nemen fabrikanten die overstappen op dergelijke recyclingsystemen niet alleen trends over, maar nemen zij ook slimme zakelijke beslissingen die geld besparen en tegelijkertijd onze planeet beschermen.