2025年のダイカスト需要を牽引する自動車業界の革新

EV用バッテリーハウジングおよびモーターケース

電気自動車(EV)の人気は高まり続けており、この傾向によって特にバッテリー収容ケースやモーター用ハウジングの製造において、ダイカスト部品に対する需要が大幅に増加しています。ダイカスト製造プロセスにより、軽量でありながら過酷な状況に耐えられる十分な強度を持つ部品が作られ、こうした車両全体の性能向上に寄与しています。今後の見通しとして、市場分析機関はEVセクターにおいて大幅な成長が予測されており、2021年から2028年にかけて年平均成長率が22%以上になると推定されています。現代のEV設計によって厳しく求められる仕様を満たそうとするメーカーにとって、アルミニウムは引き続きダイカスト部品に使われる主要素材であり続けています。これはアルミニウム素材は熱伝導に優れ、ストレス下でも構造的な強度を維持できるからです。アルミニウムダイカストにおける先進技術により、車両重量を削減しつつも、毎年さらに厳しくなる燃料効率や安全基準といった自動車業界の厳しい規制を遵守することが可能となっています。

軽量構造部品

自動車メーカーは、燃費向上と排出ガスの削減を目指して、近年ますます軽量素材の採用を強めています。アルミニウムダイカストは、丈夫で軽量な部品を製造するうえで優れた選択肢として注目されています。この工程は、安全性に関する厳しい基準を満たしつつ燃費の改善にも貢献するため、自動車用途として非常に適しています。大手自動車メーカーは、こうした厳しい基準を達成するために新しいダイカスト技術に積極的に投資しています。適切にこれらの方法を活用することで、燃費向上効果が6〜8%程度になるとの試算もあります。したがって、ダイカスト技術は単に自動車を製造するだけではなく、走行性能を犠牲にすることなく環境に優しい車両の実現に不可欠な役割を果たしています。

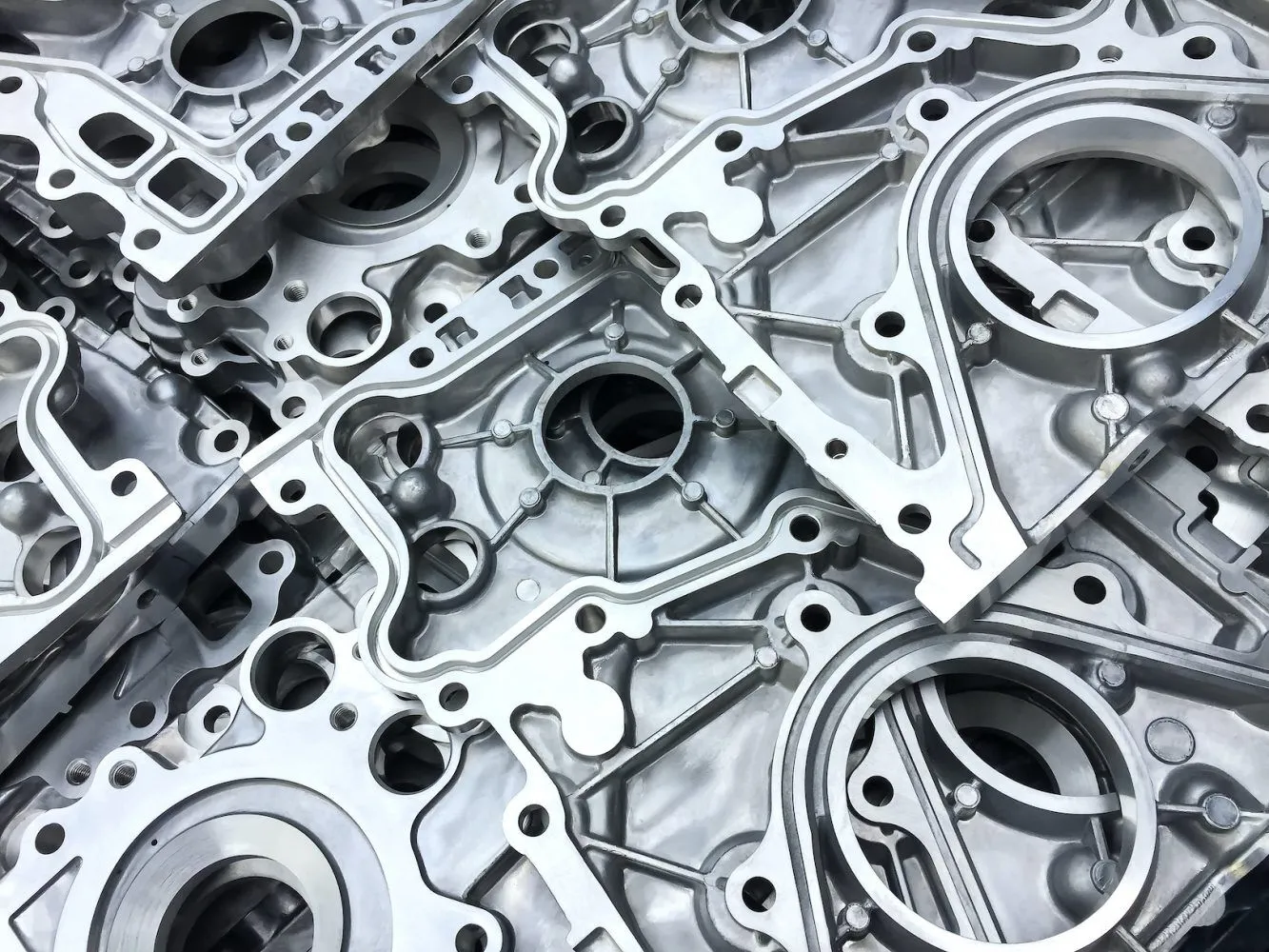

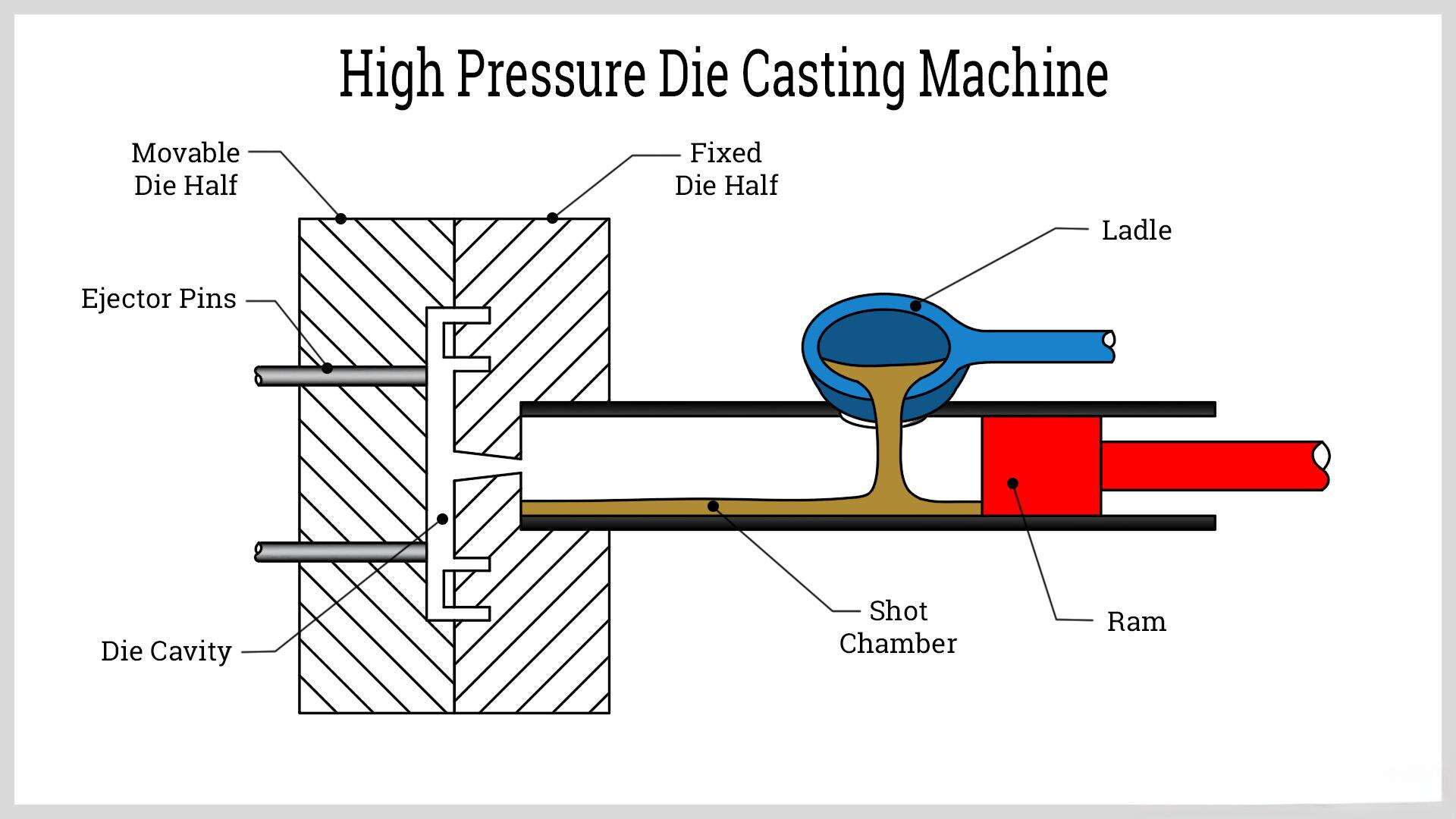

トランスミッションシステム用の高圧ダイカスト

自動車業界は、長年にわたる使用に耐えるための精度と強度の両方が求められるトランスミッション部品の製造において、高圧ダイカスト技術に大きく依存しています。この方法がこれほど価値があるのは、他の製造手法では不可能な複雑な形状を生み出す能力を持っているためであり、これは今日の自動車の性能に直接影響を与えています。メーカーによると、高圧ダイカスト製法に切り替えることで生産速度が約40%向上し、コストを削減しながら品質基準を維持できるとのことです。特に北米地域では、トランスミッションの動力性能を犠牲にすることなく燃費効率を向上させようとする自動車メーカーの関心が高まっています。長期的な投資を検討する工場管理者にとって、高圧ダイカストはもはや一つの選択肢に過ぎず、進化する車両仕様や顧客の期待に対応するために必要不可欠な技術になりつつあります。

高度なダイカスト技術の航空宇宙分野での応用

アルミニウムダイカストプロセスを使用したタービンコンポーネント

航空宇宙産業の企業は、タービン部品の製造において、ますますアルミニウムダイカスト技術に注目しています。これは、アルミニウムが比較的軽量でありながら優れた強度を持つためです。このような軽量性は、タービンの実際の性能において非常に重要です。研究によると、軽量なタービンを搭載した航空機は飛行中の燃料消費量が大幅に減少し、運用コストを抑える効果があります。最近のアルミニウムダイカスト技術の進歩により、メーカーは高い精度を持つ部品を製造することが可能となりました。これは、航空業界における厳しい安全基準を満たすために必要な要素です。数値的に見ても、航空宇宙分野内での高品位なダイカスト技術への関心が高まっているようです。一部のアナリストは、企業がタービンの性能を全体的に向上させるために、強度がありながらも軽量なアルミニウム製コンポーネントへの切り替えを進めていることから、年間で約5~6%の成長が続くと予測しています。

エンジンシステム用耐熱亜鉛合金部品

亜鉛合金ダイカスト部品は、その優れた耐熱性により航空宇宙工学において重要な役割を果たしています。そのため、ジェットエンジンのアセンブリに頻繁に使用されています。亜鉛合金の強度により、メーカーは他の素材では損傷してしまうような高温高圧の過酷な条件に耐えられる部品を製造することが可能です。航空機メーカーが全般的に燃費向上をより一層求めていることから、多くの企業が部品重量を約10〜15%削減しながらも耐久性を犠牲にしない方法として、再び亜鉛ダイカスト技術に注目をしています。このような改良により、飛行中の燃料効率が直接的に向上しています。亜鉛素材の取り扱いにおける最近の技術進歩は、熱管理とエンジン性能のピークを維持する必要がある航空宇宙エンジニアの成長するニーズに応え続けています。

次世代コンシューマー電子機器におけるダイカスト

5Gネットワーク機器エンクロージャー

5Gが各産業にわたって拡大し続ける中、耐久性と軽量性、そして合理的なコストを兼ね備えたハウジングに対する需要が高まっています。このような要件から、製造方法の中でダイカスト技術が際立つ存在となっています。特にアルミニウムダイカストは、ネットワーク性能を実際に向上させながらも、発熱問題を適切に管理できる複雑で高精度な部品を製造できるため、注目されています。業界の報告書では、ここ数年で5G関連製品に対する需要が約3割増加したと指摘されており、これは当然ながらダイカスト技術への依存度を高めています。このようなダイカスト技術を民生機器に応用することで、かつては到底不可能だった設計上のブレイクスルーを可能にし、次世代の技術開発を形作る新たな製品機能の実現につながっています。

-

5Gハウジングにおけるダイカストの利点

- 耐久性と軽量構造

- 熱管理 の 改善

- 複雑な設計に対する需要の増加

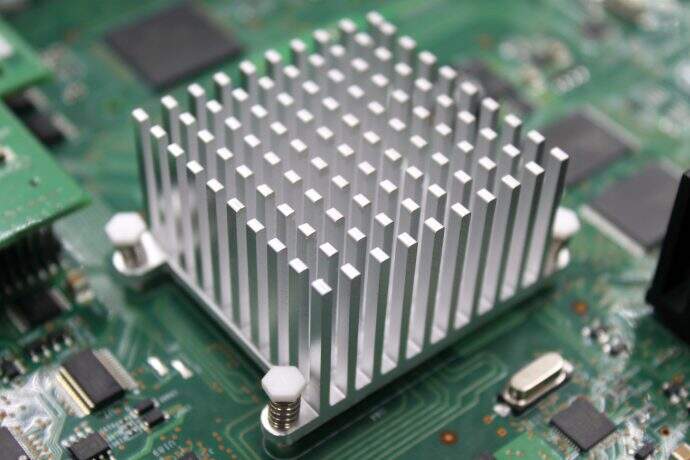

IoTデバイスのための熱管理ソリューション

至る所にIoTガジェットが増える中、これらを良好な状態で動作させ、長持ちさせるためには、優れた熱管理が非常に重要になっています。この分野において、ダイカスト技術が大きな役割を果たしています。企業はこの製法を用いて、ヒートシンクや小型電子パッケージ内部で冷却を担うさまざまな部品を製造しています。装置が適正な温度に保たれれば、より長く使用できる傾向があるため、多くの民生品でダイカスト部品が使われるようになってきています。今後、IoT市場は2020年代半ばには1兆ドル規模に成長すると予測されています。こうした需要に応えるためには、ダイカスト業界が新たなアイデアや改良された手法を生み出すことが必要となってきます。

-

熱管理におけるダイカストの役割

- ヒートシンクおよび主要コンポーネントの製造

- デバイスの寿命と性能の向上

- 成長が見込まれるIoT市場への備え

先進的なダイカスト技術を導入することにより、製造業者はコンシューマー電子機器が技術の進化に追い付くことを確実にし、高効率デバイスに対する消費者の増加するニーズに対応することができます。このアプローチは、デバイス性能の向上をサポートするだけでなく、デザインや機能性におけるイノベーションの機会も提供します。

医療機器製造の画期的進歩

無菌手術器具の生産

ダイキャストは、病院が毎日使用する高品質で滅菌された手術器具を製造するうえで非常に重要です。この方法により、製造業者が従う必要がある厳しい医療基準や規制に確実に対応することが可能になります。ダイキャストが優れている点はその精度の高さにあり、製造後の仕上げ作業が少なくて済むため、結果として長期間にわたって滅菌状態を維持することが可能になります。より広い視点から見ると、医療機器市場は急速に成長しており、2024年までに約6,000億ドルに達するとの推計もあります。このような成長に伴い、ダイキャスト技術への需要はさらに高まっています。軽量性に加えて、こうしたダイキャスト製の器具は手術中の性能も向上させ、最終的に患者にとってより良い結果をもたらします。これが現代医療のさまざまな手術で、多くの医師や外科医がこれらの器具を信頼して使用する理由です。

生体適合性合金を用いた埋め込み型医療機器の鋳造

医療インプラントのダイカストに使用される生体適合性合金は、患者に長期にわたって安全かつ確実に機能するオプションを提供します。医療機器に関する規格は、こうした高度な製造技術がFDAなどの規制機関が定める厳しい安全基準を満たすことを求めています。医師や研究者は、冠動脈ステントや股関節置換など、何年もの間体内に留まるものに関しては、生体適合性がどれほど重要であるかを繰り返し強調しています。この点において、ダイカスト技術は重要であるだけでなく、この分野において不可欠な存在となっています。今後を見据えると、こうした医療機器の市場は本格的な成長が期待されており、製造業者が自らの専門知識を医療技術のさまざまな分野に応用しようとする中で、ダイカスト部門におけるイノベーションの余地は十分にあると言えます。

持続可能なダイカストの取り組みと認証

自動車品質基準におけるIATF 16949 認証

IATF 16949の認証取得は、自動車部品用ダイカスト工場において品質基準を維持するうえで非常に重要です。この規格は業界全体における良好な実践方法を明確に定めています。製造業者にとって、これは単なる書類上の手続きではなく、日常の業務運営をよりスムーズにし、部品製造の効率性を高める効果があります。また、一貫した品質の維持が容易になるため、欠陥が減少し、顧客満足度も向上します。認証を取得した企業は、顧客が一貫した品質を期待できるため、競合との差別化が図れます。さらに、多くのバイヤーがサプライヤーにこれらの基準を満たすことを求めるため、新市場への参入も容易になります。世界中の政府が品質要件を厳格化している現在、市場での競争力を維持するための長期的な戦略として、IATF 16949の導入に踏み切る自動車部品メーカーが増え続けています。

アルミニウムダイカスト工程におけるクローズドループリサイクル

アルミニウムのダイカストに閉ループ型リサイクルを用いることは、基本的に環境に優しい方法であり、スクラップ金属を使って材料を最大限に活用し、ゼロから始める必要がありません。このプロセスにより、企業が製品製造にかけるコストを削減することができ、また、従来の方法と比べてはるかに少ない廃棄物で済みます。環境面においても、最近確認したデータによるとエネルギー需要を約95%削減するため、大きな効果があります。現在、多くの業界でグリーン化が議論されているため、リサイクルシステムに切り替える製造業者は、単にトレンドに追随するだけでなく、お金を節約し地球を守るという賢いビジネス判断を下していると言えるでしょう。