2025 Yılında Kalıp Döküm Talebini Artıran Otomotiv İnovasyonları

Elektrikli Araç Batarya Kutuları ve Motor Gövdeleri

Elektrikli araçlar giderek daha popüler hale gelmektedir ve bu eğilim, özellikle batarya kılıfları ve motor gövdelerinin üretiminde die döküm bileşenler için önemli ölçüde artan talebi beslemektedir. Die döküm süreci, hem hafif hem de zorlu koşullara dayanacak kadar güçlü parçalar üretir ve bu da bu tür araçların genel performansını iyileştirmeye yardımcı olur. İleriyi göründüğünde, piyasa analistleri, 2021'den 2028'e kadar olan dönemde %22'nin üzerinde bir yıllık bileşik büyüme tahmin ederek, elektrikli araç sektöründe ciddi büyüme öngörmektedir. Modern elektrikli araç tasarımlarının getirdiği zorlu teknik özelliklere ulaşmaya çalışan üreticiler için alüminyum, ısıyı daha iyi yönetebilme ve gerilim altında bile yapısal dayanıklılığı koruyabilme nedeniyle die döküm parçalar için başvurulan malzeme kalmaya devam etmektedir. Alüminyum die dökümde ileri teknikler, araç ağırlığını azaltmada yardımcı olmakta ve aynı zamanda her yıl daha da sertleşen yakıt verimliliği ve güvenlik standartlarıyla ilgili tüm otomotiv düzenlemelerine uygunluğu sağlamaktadır.

Hafif Ağırlıklı Yapı Bileşenleri

Otomobil üreticileri son zamanlarda daha hafif malzemelere yöneliyorlar çünkü daha iyi yakıt tasarrufu ve daha düşük emisyonlar istiyorlar. Alüminyum döküm, hem dayanıklı hem de hafif parçalar üretmek için harika bir seçenek olarak öne çıkıyor. Bu süreç, otomobiller için tüm bu sert güvenlik gereksinimlerini karşılamakla kalmıyor, aynı zamanda yakıt tasarrufuna da yardımcı oluyor. Büyük otomobil şirketleri bu zorlu standartlara ulaşmak için yeni döküm teknolojilerine yatırım yapıyorlar. Bazı tahminler, bu yöntemler doğru kullanıldığında yakıt tasarrufunun yaklaşık %6 ila %8 arasında olabileceğini gösteriyor. Dolayısıyla döküm sadece araç üretimi değil, aynı zamanda araçları yolda performanslarını kaybetmeden daha yeşil hale getirmede de önemli bir rol oynuyor.

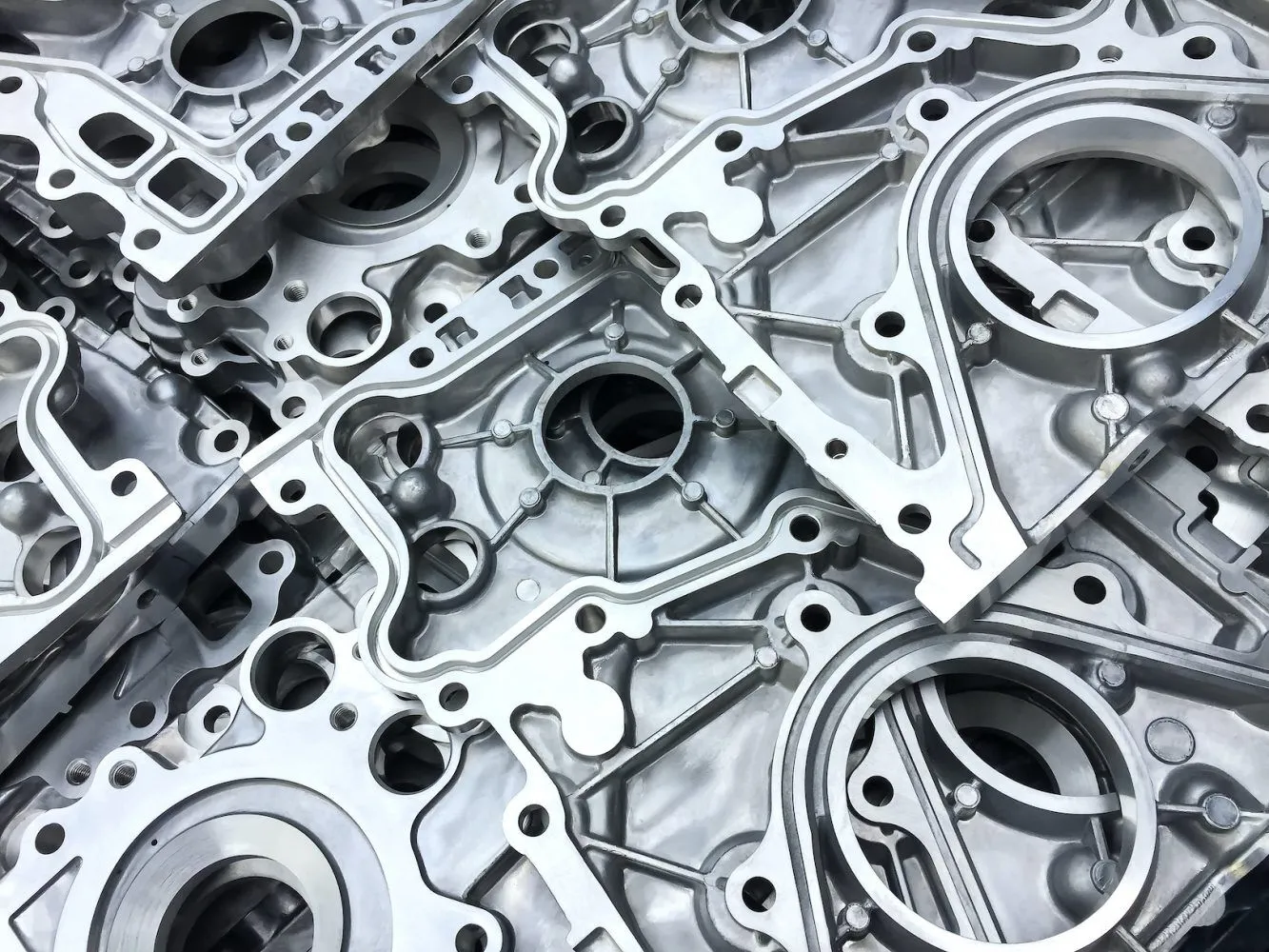

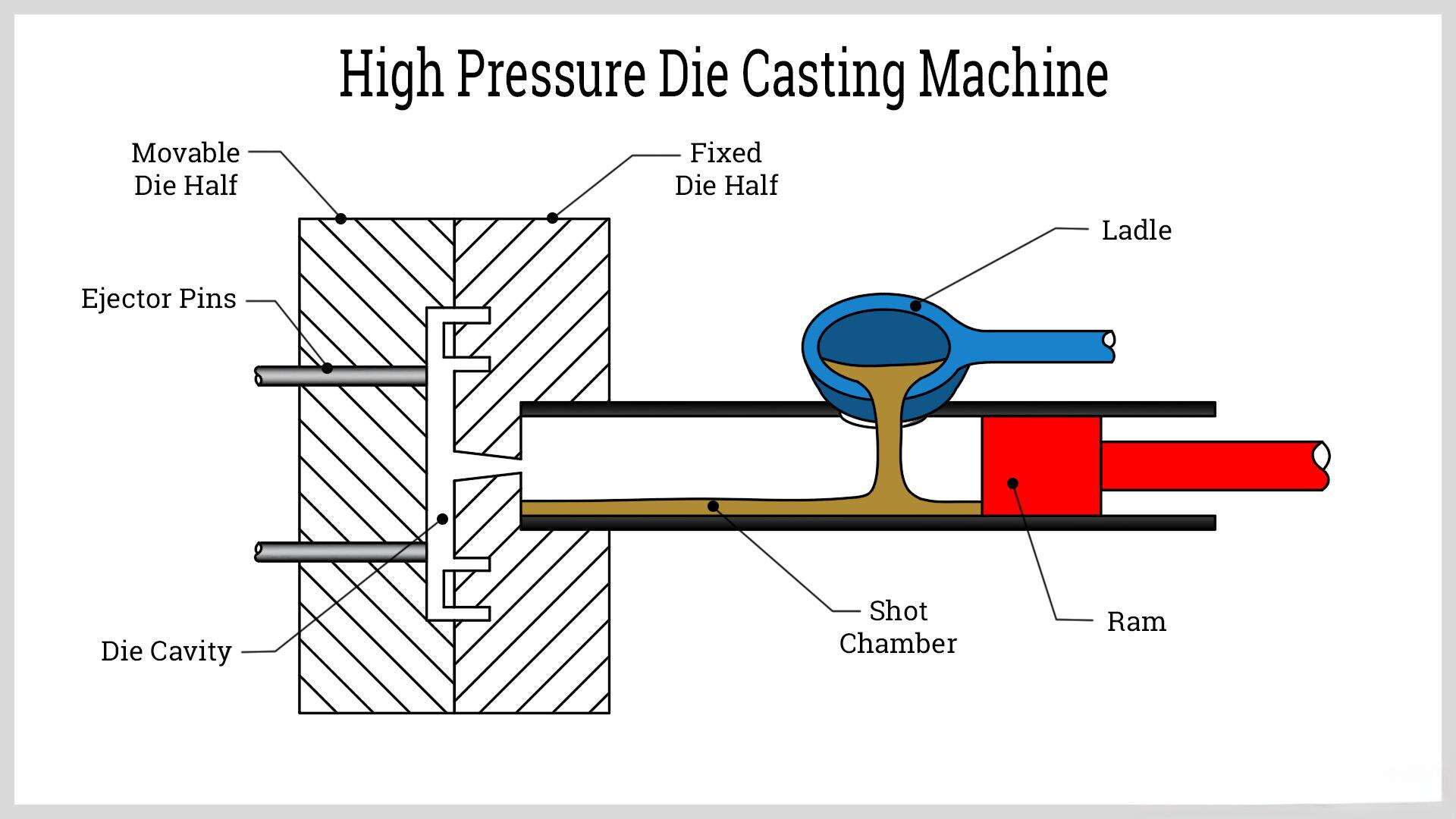

Şanzıman Sistemleri için Yüksek Basınçlı Döküm

Otomotiv endüstrisi, yıllarca kullanım süresince hem hassasiyet hem de dayanıklılık gerektiren şanzıman parçalarının üretiminde yüksek basınçlı döküm teknolojisine büyük ölçüde dayanmaktadır. Bu yöntemin bu kadar değerli olmasının sebebi, diğer tekniklerle üretmenin mümkün olmadığı kadar karmaşık şekillerin oluşturulabilmesidir ve bu doğrudan günümüz otomobillerinin performansını etkilemektedir. Üreticiler, yüksek basınçlı döküm yöntemlerine geçtiklerinde üretim hızlarında yaklaşık %40 oranında iyileşme elde ettiklerini belirtmektedir; bu da maliyetleri düşürürken kalite standartlarının korunmasını sağlamaktadır. Özellikle Kuzey Amerika'da, şanzımanlardan elde edilen güç çıkışını feda etmeden daha iyi yakıt verimliliği arayışında olan otomobil üreticileri arasında bu teknolojiye olan ilgi artmaktadır. Uzun vadeli yatırımları göz önünde bulunduran fabrika müdürleri için artık yüksek basınçlı döküm sadece bir alternatif değil, gelişen araç spesifikasyonları ve müşteri beklentileriyle başa çıkabilmek için hayati bir öneme sahip hale gelmiştir.

İleri Döküm Teknolojilerinin Havacılık Uygulamaları

Alüminyum Döküm Süreci Kullanılarak Üretilen Türbin Bileşenleri

Uçak endüstrisindeki şirketler, türbin parçaları üretirken artan oranda alüminyum basınçlı döküm teknolojisine yöneliyor çünkü bu yöntem, hafif olmasıyla birlikte yüksek mukavemet sunuyor. Bu durum, türbinlerin performansı açısından oldukça önemli. Araştırmalar, daha hafif türbinlere sahip uçakların uçuş sırasında önemli ölçüde daha az yakıt tükettiğini ve bu sayede işletme maliyetlerinin zamanla azaldığını gösteriyor. Alüminyum basınçlı dökümdeki son teknolojik gelişmeler sayesinde artık üreticiler, havacılıkta uygulanan sıkı güvenlik denetimlerinden geçmek için gerekli olan yüksek hassasiyetle parça üretebiliyor. Rakamlara bakıldığında, havacılık sektöründe daha gelişmiş döküm yöntemlerine olan ilginin artmakta olduğu görülüyor. Uzmanlardan bazıları, şirketler daha güçlü ancak hafif alüminyum bileşenlere geçiş yaptıkça, sektörde yıllık yaklaşık %5 ila %6 büyüme bekleniyor.

Motor Sistemleri için Isıya Dayanıklı Çinko Alaşım Parçalar

Çinko alaşımı döküm parçalar, yüksek sıcaklıklara dayanma özellikleri sayesinde havacılık mühendisliğinde önemli bir rol oynar ve bu nedenle jet motoru montajlarında sıklıkla kullanılır. Çinko alaşımlarının sağlamlığı, üreticilerin diğer malzemeleri zarar gösterecek olan yoğun ısı ve basınç koşullarına dayanabilen parçalar üretmesine olanak sağlar. Havacılık üreticileri, yakıt tasarrufu yönündeki baskıları artırdıkça, birçok firma parça ağırlıklarını dayanıklılığı kaybetmeden yaklaşık %10 ila %15 oranında azaltmak için çinko alaşımı döküm yöntemlerine yeniden yönelmektedir. Bu iyileştirmeler, uçuş sırasında doğrudan yakıt ekonomisinde artışa neden olur. Çinko ile çalışma konusunda son yıllarda kaydedilen ilerlemeler, ısıyı yönetmeye ve motor performansını zirveye çıkarmaya yönelik güvenilir çözümlere ihtiyaç duyan havacılık mühendislerinin artan ihtiyaçlarını karşılamaya devam etmektedir.

Yeni Nesil Tüketici Elektroniğinde Alüminyum Döküm

5G Ağ Cihazları Kapsamları

5G'nin sektörler boyunca yayılımı devam ederken, dayanıklılığı hafiflikle ve makul maliyetlerle birleştiren kabinlere duyulan ihtiyaç artmaktadır ve bu durum, üretim seçenekleri arasında basınçlı dökümün öne çıkmasına neden olmaktadır. Özellikle alüminyum basınçlı döküm bu alanda öne çıkmaktadır çünkü hassas ve karmaşık parçalar üretme kapasitesine sahiptir ve aynı zamanda ağ performansını artırırken ısı problemlerini kontrol altında tutar. Sektörel raporlar, son yıllarda 5G ile ilgili her şeye olan talebin yaklaşık üçte bir oranında arttığını göstermektedir. Bu doğal olarak, basınçlı döküm tekniklerine olan bağımlılığı artırmaktadır. Tüketici cihazlarına uygulandığında bu döküm yöntemleri, önceki yöntemlerle ulaşılması mümkün olmayan tasarım atılımlarına olanak sağlar ve teknolojik gelişimin bir sonraki aşamasını belirleyecek yeni ürün özelliklerinin kapılarını aralayabilir.

-

5G Kabinlerinde Basınçlı Dökümün Faydaları

- Dayanıklılık ve Hafif Yapı

- Termal Yönetimin Geliştirilmesi

- Karmaşık Tasarımlar İçin Artan Talep

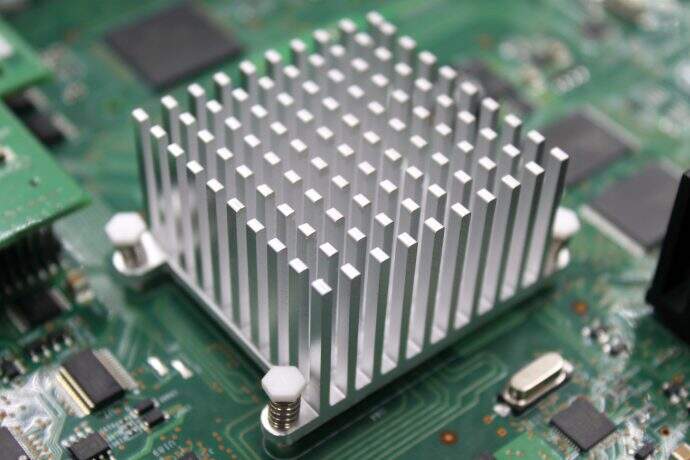

IoT Cihazlar İçin Termal Yönetim Çözümleri

Çeşitli IoT cihazlarının her yerde ortaya çıkmasıyla birlikte, iyi bir termal yönetim, cihazların iyi çalışması ve daha uzun ömürlü olmasının sağlanması açısından gerçekten önemli hale gelmiştir. Burada die döküm süreci büyük rol oynamaktadır. Şirketler, küçük elektronik paketlerin içindeki ısıyı kontrol etmek için gerekli olan soğutucular ve çeşitli parçaları üretmede bu sürece güvenmektedir. Cihazlar doğru sıcaklıkta kalabildiğinde genellikle daha uzun ömürlü olurlar. Bu yüzden pek çok tüketici ürününde artık die dökümlü bileşenler görmek mümkündür. Yaklaşan dönemde IoT pazarının orta vadelerde yaklaşık bir trilyon dolara ulaşması beklenmektedir. Herkesin beklentilerine ayak uydurabilmek için die döküm sektöründeki uzmanların taze fikirler ve daha iyi yöntemler geliştirmeleri gerekmektedir.

-

Termal Yönetimi Basınçlı Dökümün Rolü

- Soğutucu blok ve diğer kritik bileşenlerin üretilmesi

- Cihaz kullanım süresinin ve verimliliğinin artırılması

- Büyüyen IoT pazarı talebine hazırlanma

İleri döküm tekniklerini uygulayarak üreticiler, tüketici elektronik ürünlerinin teknolojik gelişmelere ayak uydurmasını ve yüksek verimlilikte cihazlara yönelik artan tüketici taleplerini karşılamasını sağlayabilir. Bu yaklaşım, sadece cihaz performansını desteklemekle kalmaz, aynı zamanda tasarımda ve işlevsellikte inovasyon fırsatları sunar.

Tıbbi Cihaz Üretiminde Yenilikler

Steril Cerrahi Alet Üretimi

Hastanelerin her gün kullandığı yüksek kaliteli steril cerrahi aletlerin üretiminde döküm tekniği gerçekten önemlidir. Bu yöntem, üreticilerin uygun olmak zorunda oldukları zorlu tıbbi standartlara ve düzenlemelere ulaşmalarına yardımcı olur. Döküm tekniğinin iyi olan tarafı, üretimi sonrası fazladan işçiliğe ihtiyaç duyulmadığından dolayı steril kalma süresinin daha uzun olmasıdır. Geniş resme baktığımızda, 2024 yılına kadar yaklaşık 600 milyar dolara ulaşabileceği tahmin edilen hızlı büyüyen bir tıbbi cihaz pazarından bahsediyoruz. Bu büyümeyle birlikte döküm tekniği gibi yöntemler daha da rağbet görecektir. Sadece hafif olmalarından öte, bu dökülmüş aletler cerrahiler sırasında daha iyi performans göstermekte ve sonuç olarak hastalar için daha iyi sonuçlar doğurmaktadır. Modern tıbbın çeşitli prosedürlerinde doktorlar ve cerrahlar neden bu aletlere güvenmektedir.

Biyouyumlu Alaşımlarla İmplant Cihazı Dökümü

Tıbbi implantlarda kullanılan biyouyumlu alaşımlar, hastalara zamanla güvenilir şekilde çalışan daha güvenli seçenekler sunar. Tıbbi cihaz yönetmelikleri, FDA gibi kurumlar tarafından belirlenen sert güvenlik gerekliliklerine ulaşmak için bu tür gelişmiş üretim tekniklerini zorunlu kılar. Doktorlar ve araştırmacılar, kalp damar stentleri ya da kalça protezleri gibi vücutta yıllarca kalacak ürünlerde biyouyumluluğun ne kadar kritik olduğunu sürekli vurgulamaktadır. Bu durum, döküm kalıplama işlemini bu alanda yalnızca önemli değil aynı zamanda hayati derecede gerekli kılmaktadır. Geleceği düşününce, bu tür cihazların pazarının gerçek anlamda büyüme potansiyeline sahip olduğu görülmektedir; bu da üreticilerin uzmanlıklarını sağlık teknolojilerinin farklı alanlarına taşıyarak döküm sektöründe birçok yenilik fırsatı doğmasına yol açacaktır.

Sürdürülebilir Döküm Kalıplama Uygulamaları ve Sertifikasyonlar

Otomotiv Kalite Standartları İçin IATF 16949 Sertifikasyonu

IATF 16949 sertifikasyonuna sahip olmak, otomotiv döküm atölyelerinde kalite standartlarını yüksek tutmada büyük rol oynar. Bu standart, sektörde iyi uygulamaların neye benzediğini ortaya koyar. Üreticiler için bu yalnızca bir kâğıt işi değildir; aynı zamanda günlük operasyonların daha sorunsuz işlemesini sağlarken parça üretiminde verimliliği de artırır. Bu sayede tutarlılık sağlamak da çok daha kolay hale gelir. Bu da daha az kusurlu ürün ve daha memnun müşteriler anlamına gelir. Sertifikasyon sürecinden geçmiş şirketler, müşterilerin sürekli kaliteye sahip olabileceklerini bildiği için rakiplerinden ayrışmayı başarırlar. Ayrıca, yeni pazarlara girmek de daha kolay hale gelir çünkü artık birçok alıcı, tedarikçilerin bu standartlara ulaşmasını beklemektedir. Dünyadaki hükümetler kalite gereksinimlerini sıkılaştırırken, otomotiv parçaları üreten şirketlerin giderek artan bir kısmı, piyasada varlığını sürdürebilmek için uzun vadeli stratejilerinin parçası olarak IATF 16949'a geçmeye başlamıştır.

Alüminyum Döküm Sürecinde Kapalı Çevrim Geri Kazanım

Alüminyum dökümde kapalı döngü geri kazanım kullanmak, temelde malzemelerin sıfırdan üretilmesi yerine hurdalık metallerle çalışarak maddelerden en verimli şekilde faydalanmak anlamına gelen çevreci bir yaklaşımdır. Bu süreç, şirketlerin ürün üretiminde harcadığı maliyeti düşürmenin yanında geleneksel yöntemlere göre çok daha az atık oluşturur. Çevresel açıdan da oldukça fark yaratır çünkü bildiğimiz kadarıyla enerji kullanımını yaklaşık %95 oranında azaltır. Günümüzde pek çok sektörün yeşile geçişten bahsettiği bu dönemde, bu tür geri dönüşüm sistemlerine geçen üreticiler sadece modaya uymakla kalmaz, aynı zamanda hem para kazandıran hem de gezegenimizi koruyan akıllı iş kararları alırlar.