Innovaciones Automotrices que Impulsan la Demanda de Fundición a Presión en 2025

Carcasas para Baterías de Vehículos Eléctricos y Motores

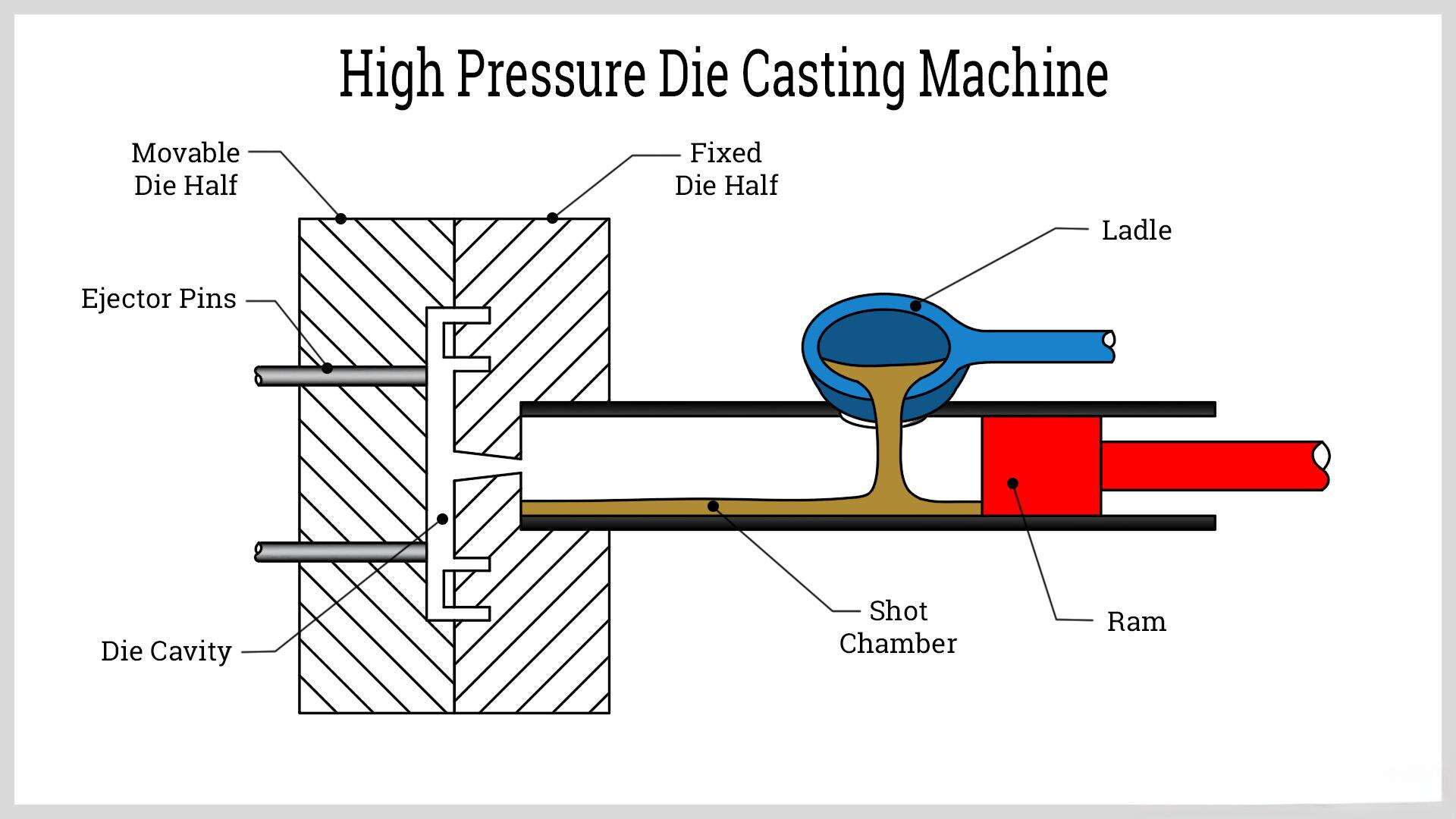

Los vehículos eléctricos están ganando cada vez más popularidad, y esta tendencia está generando una demanda significativa de componentes fabricados mediante fundición a presión, especialmente en lo que respecta a la producción de cajas de baterías y unidades de carcasa del motor. El proceso de fundición a presión crea piezas que son livianas y, al mismo tiempo, suficientemente resistentes para soportar condiciones rigurosas, lo cual contribuye a mejorar el desempeño general de estos vehículos. Hacia el futuro, los analistas del mercado predicen un crecimiento sustancial en el sector de vehículos eléctricos, con pronósticos que sugieren un crecimiento anual compuesto de más del 22 % desde 2021 hasta 2028. Para los fabricantes que intentan cumplir con las estrictas especificaciones exigidas por los diseños modernos de vehículos eléctricos, el aluminio sigue siendo el material preferido para piezas de fundición a presión, ya que ofrece una mejor disipación del calor y mantiene la resistencia estructural bajo esfuerzo. Las técnicas avanzadas en fundición a presión de aluminio ayudan a reducir el peso del vehículo, cumpliendo al mismo tiempo con todas las regulaciones automotrices cada vez más estrictas en cuanto a eficiencia energética y estándares de seguridad.

Componentes Estructurales Ligeros

Los fabricantes de automóviles han estado apostando más fuerte por materiales más ligeros últimamente porque buscan una mejor eficiencia en el consumo de combustible y menores emisiones. La fundición a presión de aluminio destaca como una excelente opción para fabricar piezas que sean resistentes y de poco peso. El proceso funciona muy bien para automóviles ya que cumple con todos esos estrictos requisitos de seguridad y al mismo tiempo ayuda a ahorrar combustible. Grandes compañías automotrices están invirtiendo fuertemente en nuevas tecnologías de fundición a presión para alcanzar estas exigentes normas. Algunas estimaciones sugieren que el ahorro de combustible podría llegar a ser de alrededor del 6 al 8 por ciento al aplicar correctamente estos métodos. Así que la fundición a presión no solo se trata de construir automóviles, sino que desempeña un papel clave en hacer los vehículos más ecológicos sin sacrificar su desempeño en la carretera actual.

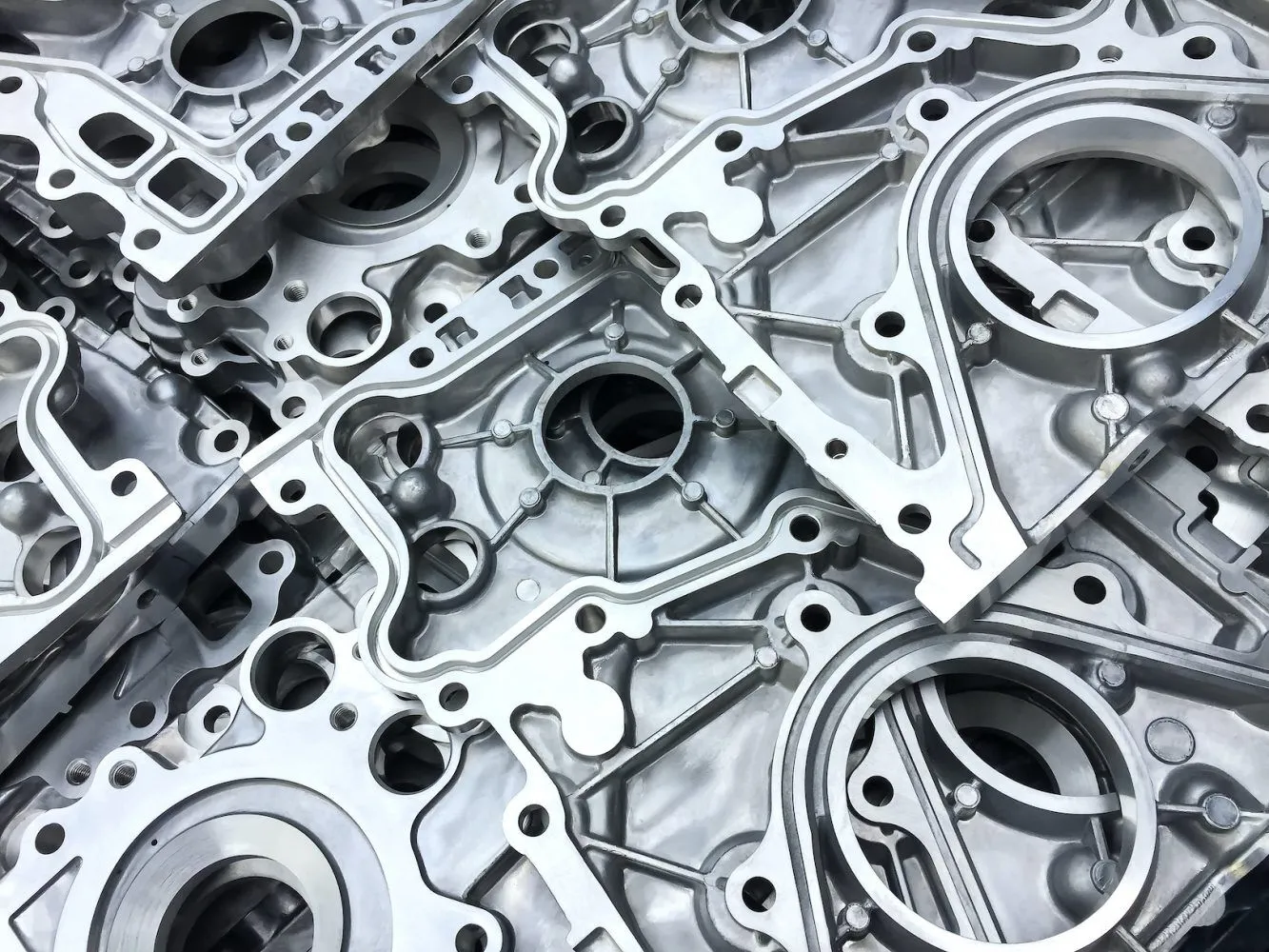

Fundición a Presión para Sistemas de Transmisión

La industria automotriz depende en gran medida de la fundición a presión para fabricar piezas de transmisión que requieren precisión y resistencia para durar durante años de uso. Lo que hace tan valioso a este método es su capacidad para producir formas complejas que simplemente no son posibles con otras técnicas, lo cual impacta directamente en el desempeño actual de los automóviles. Los fabricantes reportan una mejora del 40 % en la velocidad de producción cuando cambian a métodos de fundición a presión, reduciendo costos y manteniendo los estándares de calidad. Estamos observando un interés creciente en América del Norte, donde los fabricantes de automóviles buscan una mejor eficiencia en el consumo de combustible sin sacrificar la potencia de salida de las transmisiones. Para los gerentes de planta que evalúan inversiones a largo plazo, la fundición a presión ya no es solo otra opción, sino un proceso esencial para mantener el ritmo de las especificaciones en constante evolución de los vehículos y las expectativas de los clientes.

Aplicaciones Aeroespaciales de Tecnologías Avanzadas de Fundición a Presión

Componentes de Turbina Utilizando el Proceso de Fundición a Presión de Aluminio

Las empresas aeroespaciales recurren cada vez más a la fundición a presión de aluminio para fabricar piezas de turbinas, ya que ofrece una excelente resistencia manteniendo un peso relativamente ligero. Esto es muy importante cuando se habla del desempeño real de las turbinas. Estudios muestran que las aeronaves con turbinas más ligeras consumen considerablemente menos combustible durante los vuelos, lo que reduce los costos operativos con el tiempo. Los recientes avances en la tecnología de fundición a presión de aluminio permiten ahora a los fabricantes producir piezas con una precisión mucho mayor, algo necesario para cumplir con todos esos estrictos controles de seguridad en la aviación. Analizando las cifras, parece haber un interés creciente en métodos más avanzados de fundición a presión dentro del sector aeroespacial. Algunos analistas predicen un crecimiento anual de alrededor del 5 o 6 por ciento, a medida que las empresas adoptan componentes de aluminio más resistentes y livianos que ayudan a mejorar globalmente el funcionamiento de sus turbinas.

Piezas de Aleación de Zinc Resistente al Calor para Sistemas de Motor

Los componentes de fundición a presión de zinc desempeñan un papel fundamental en la ingeniería aeroespacial gracias a su notable capacidad para soportar altas temperaturas, razón por la cual aparecen con frecuencia en los conjuntos de motores a reacción. La resistencia de las aleaciones de zinc permite a los fabricantes producir piezas capaces de soportar condiciones de calor y presión extremas que dañarían otros materiales. A medida que los fabricantes de aeronaves buscan cada vez más ahorros de combustible en todos los aspectos, muchos están recurriendo nuevamente a métodos de fundición a presión de zinc como una forma de reducir el peso de las piezas en un 10 a 15 por ciento sin sacrificar la durabilidad. Estas mejoras se traducen directamente en una mayor eficiencia en el consumo de combustible durante los vuelos. Los recientes avances en el manejo del zinc siguen satisfaciendo las crecientes necesidades de los ingenieros aeroespaciales, quienes requieren soluciones confiables para gestionar el calor manteniendo estándares óptimos de rendimiento del motor.

Fundición a Presión en Electrónica de Consumo de Nueva Generación

carcazas para Equipos de Red 5G

A medida que el 5G continúa expandiéndose en diversos sectores, surge una creciente necesidad de carcasas que combinen durabilidad, ligereza y costos razonables, lo que hace que la fundición a presión destaque entre las opciones de fabricación. La fundición a presión de aluminio brilla especialmente aquí, ya que puede producir piezas complejas y precisas que mejoran realmente el desempeño de las redes, manteniendo bajo control los problemas térmicos. Informes del sector indican un aumento de aproximadamente un tercio en la demanda de productos relacionados con el 5G en los últimos años, lo que naturalmente incrementa la dependencia de técnicas de fundición a presión. Al aplicar estos métodos a dispositivos electrónicos de consumo, se posibilitan avances en diseño que antes no eran alcanzables, abriendo camino a nuevas características en los productos que definirán el futuro desarrollo tecnológico.

-

Beneficios de la Fundición a Presión en Cajas para 5G

- Durabilidad y construcción liviana

- Mejor gestión térmica

- Aumento de la demanda para diseños complejos

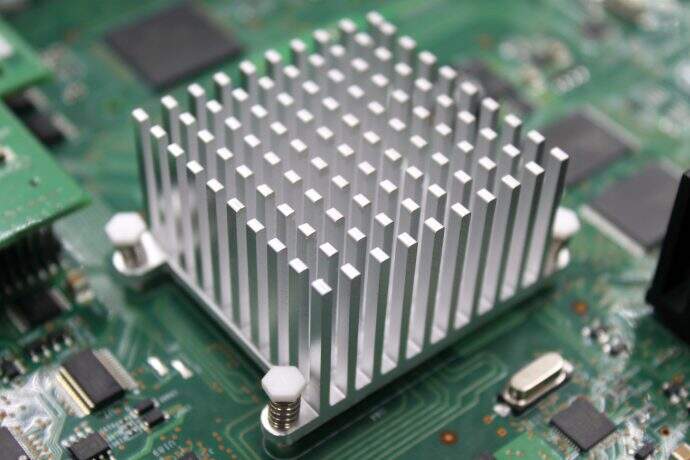

Soluciones de Gestión Térmica para Dispositivos IoT

Con todos estos dispositivos IoT apareciendo por todas partes, una buena gestión térmica se ha vuelto realmente importante para mantenerlos funcionando bien y prolongar su vida útil. Es ahí donde la fundición a presión cobra gran importancia. Las empresas confían en este proceso para fabricar disipadores de calor y varias piezas necesarias para mantener frescos los interiores de esos pequeños paquetes electrónicos. Cuando los dispositivos permanecen a la temperatura adecuada, suelen durar mucho más, lo cual explica por qué tantos productos para el consumidor incluyen ahora componentes fabricados por fundición a presión. Mirando hacia el futuro, el mercado de IoT parece dirigirse hacia algo cercano al billón de dólares a mediados de década o algo así. Para mantenerse a la altura de lo que todos esperan, los especialistas en fundición a presión necesitarán proponer ideas novedosas y mejores formas de hacer las cosas.

-

Papel de la Fundición a Presión en la Gestión Térmica

- Creación de disipadores de calor y componentes esenciales

- Mejora de la vida útil y el rendimiento del dispositivo

- Preparación para las crecientes demandas del mercado IoT

Al implementar técnicas avanzadas de fundición por inyección, los fabricantes pueden garantizar que los electrodomésticos mantengan el ritmo de los avances tecnológicos, satisfaciendo así las crecientes demandas de los consumidores en cuanto a dispositivos de alta eficiencia. Este enfoque no solo apoya un mejor rendimiento del dispositivo, sino que también ofrece oportunidades para innovar en diseño y funcionalidad.

Avances en la Fabricación de Dispositivos Médicos

Producción de Instrumentos Quirúrgicos Estériles

La fundición a presión es realmente importante a la hora de fabricar esas herramientas quirúrgicas estériles de alta calidad en las que los hospitales confían cada día. Este método ayuda a los fabricantes a cumplir con todas esas normas y regulaciones médicas tan exigentes que deben seguir. Lo que hace que la fundición a presión sea tan eficaz es su precisión, lo que significa que se requiere menos trabajo posterior a la producción, ayudando de hecho a mantener la esterilidad durante más tiempo. Mirando el panorama general, estamos hablando de un mercado de dispositivos médicos que crece rápidamente: se estima que podría alcanzar los 600 mil millones de dólares para 2024. Con tal crecimiento, técnicas como la fundición a presión están ganando aún más demanda. Más allá de simplemente ser ligeros, estos instrumentos fundidos también ofrecen un mejor desempeño durante las cirugías, lo que finalmente conduce a mejores resultados para los pacientes. Por eso tantos médicos y cirujanos dependen de ellos en diversos procedimientos de la medicina moderna.

Fundición de Dispositivos Implantables con Aleaciones Biocompatibles

Las aleaciones biocompatibles utilizadas en fundición a presión para implantes médicos ofrecen a los pacientes opciones más seguras que funcionan de manera confiable a lo largo del tiempo. Las regulaciones para dispositivos médicos exigen que estas técnicas avanzadas de fabricación cumplan con estrictos requisitos de seguridad establecidos por agencias como la FDA. Los médicos e investigadores no dejan de destacar lo crucial que es la biocompatibilidad cuando se trata de dispositivos que permanecen dentro del cuerpo durante varios años, piense en stents coronarios o prótesis de cadera. Esto hace que la fundición a presión no solo sea importante, sino absolutamente esencial en este campo. De cara al futuro, el mercado para este clase de dispositivos parece preparado para un crecimiento real, lo que implica mucho espacio para innovación dentro del sector de fundición a presión, a medida que los fabricantes buscan aplicar su experiencia en distintas áreas de la tecnología sanitaria.

Prácticas y Certificaciones Sostenibles en Fundición a Presión

Certificación IATF 16949 para Estándares de Calidad Automotriz

Obtener la certificación IATF 16949 es muy importante para mantener los estándares de calidad en talleres de fundición automotriz. El estándar básicamente establece cómo debe ser una buena práctica en toda la industria. Para los fabricantes, esto no se trata solo de papeleo; en realidad, facilita el funcionamiento diario de sus operaciones, mejorando además la eficiencia en la producción de piezas. También se vuelve mucho más fácil mantener la consistencia, lo que significa menos defectos y clientes más satisfechos a largo plazo. Las empresas que han obtenido esta certificación suelen destacar frente a sus competidores, ya que los clientes saben que pueden confiar en una calidad consistente. Además, el acceso a nuevos mercados se vuelve menos complicado, ya que muchos compradores ahora esperan que sus proveedores cumplan con estos estándares. Con los gobiernos de todo el mundo endureciendo los requisitos de calidad, estamos viendo que un número creciente de fabricantes de piezas automotrices se suman a la IATF 16949 como parte de su estrategia a largo plazo para mantenerse relevantes en el mercado.

Reciclaje en Bucle Cerrado en el Proceso de Fundición de Aluminio

Utilizar el reciclaje en circuito cerrado para la fundición de aluminio es básicamente un enfoque ecológico que aprovecha al máximo los materiales trabajando con metal de desecho en lugar de empezar desde cero. Este proceso reduce los costos que las empresas destinan a la fabricación de productos, además de generar considerablemente menos residuos que los métodos tradicionales. Desde el punto de vista ambiental, también tiene un impacto significativo, ya que disminuye el consumo de energía en aproximadamente un 95%, según algunos datos recientes que hemos visto. En un momento en que tantos sectores hablan de la necesidad de ser más sostenibles, los fabricantes que optan por estos sistemas de reciclaje no solo están siguiendo una tendencia, sino tomando una decisión inteligente desde el punto de vista empresarial, logrando ahorrar dinero y proteger al mismo tiempo nuestro planeta.

Tabla de Contenido

- Innovaciones Automotrices que Impulsan la Demanda de Fundición a Presión en 2025

- Aplicaciones Aeroespaciales de Tecnologías Avanzadas de Fundición a Presión

- Fundición a Presión en Electrónica de Consumo de Nueva Generación

- Avances en la Fabricación de Dispositivos Médicos

- Prácticas y Certificaciones Sostenibles en Fundición a Presión