Bilinnovasjoner som driver etterspørsel etter dysestøping i 2025

EV-batterihus og motorhus

Elbiler blir stadig mer populære, og denne trenden skaper stor etterspørsel etter die-cast-komponenter, spesielt når det gjelder produksjon av batteriomslag og motorhus. Die-cast-prosessen lager deler som både er lette og sterke nok til å tåle krevende forhold, noe som bidrar til å forbedre hvordan disse bilene presterer totalt sett. I fremtiden forutser markedsanalytikere betydelig vekst i elbilssektoren, med prognoser som tyder på over 22 % sammensatt årlig vekst fra 2021 til 2028. For produsenter som prøver å møte de krevende spesifikasjonene som kreves av moderne elbildeign, er aluminium fortsatt det foretrukne materialet for die-cast-deler fordi de håndterer varme bedre og beholder strukturell styrke under belastning. Avanserte teknikker i aluminiums die-casting bidrar til å redusere bilens vekt, samtidig som alle de strenge bilstandardene for drivstoffeffektivitet og sikkerhet som hele tiden blir skjerpet, blir overholdt.

Lettvektsstrukturfelt

Bilprodusenter har de siste årene jobbet mer aktivt med lettere materialer fordi de ønsker bedre drivstofføkonomi og lavere utslipp. Aluminiumsdiecasting skiller seg ut som et godt alternativ for å lage deler som både er sterke og lette. Prosessen fungerer svært godt for biler siden den oppfyller de strenge sikkerhetskravene samtidig som den bidrar til drivstoffbesparelser. Store bilprodusenter investerer kraftig i ny diecasting-teknologi for å nå disse kravene. Ifølge noen estimater kan drivstoffbesparelsene ligge rundt 6 til 8 prosent når disse metodene brukes riktig. Dermed handler diecasting ikke lenger bare om å bygge biler, men spiller en nøkkelrolle i å gjøre kjøretøyene grønnere uten å ofre den ytelsen som kreves på veiene i dag.

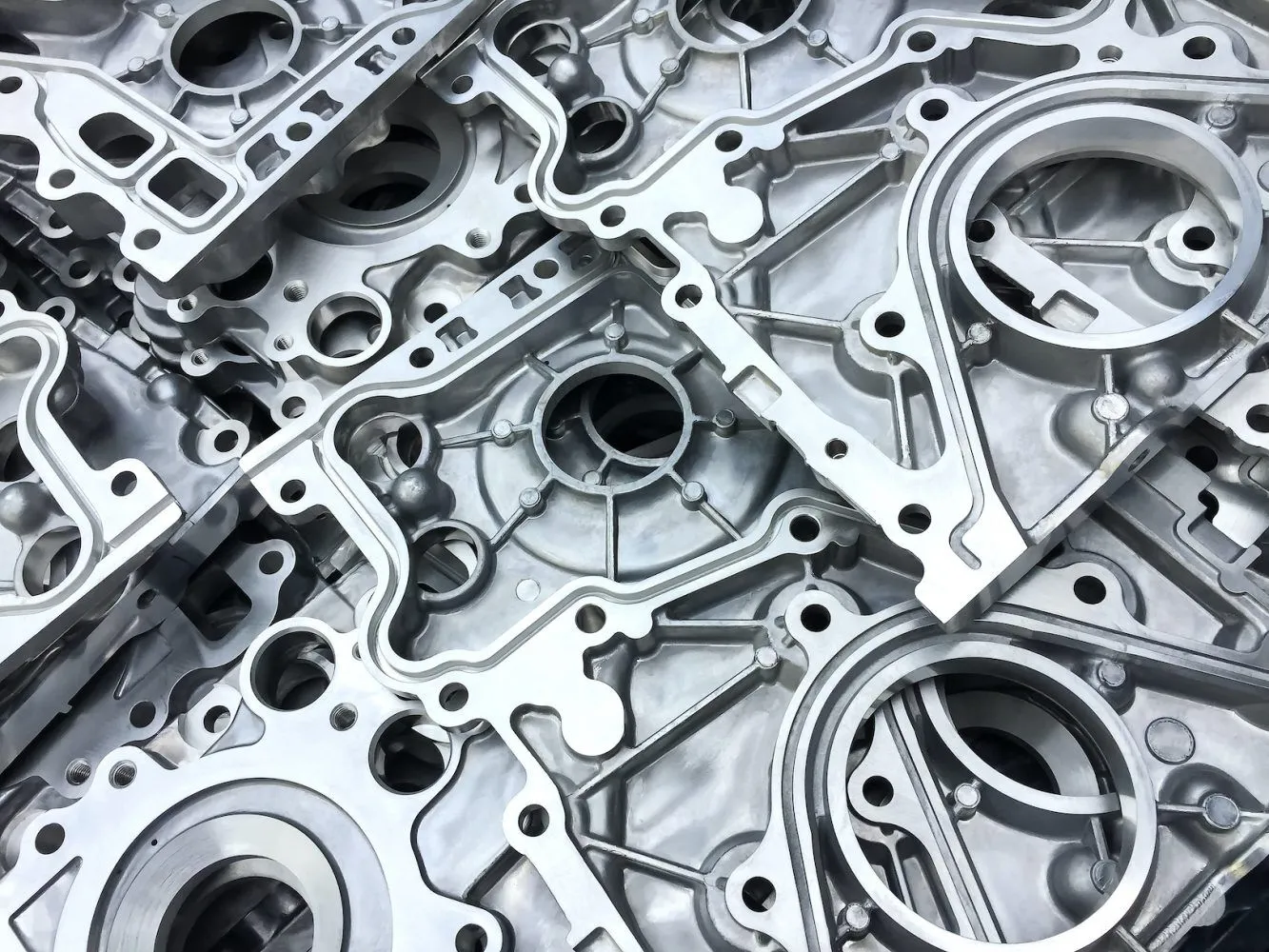

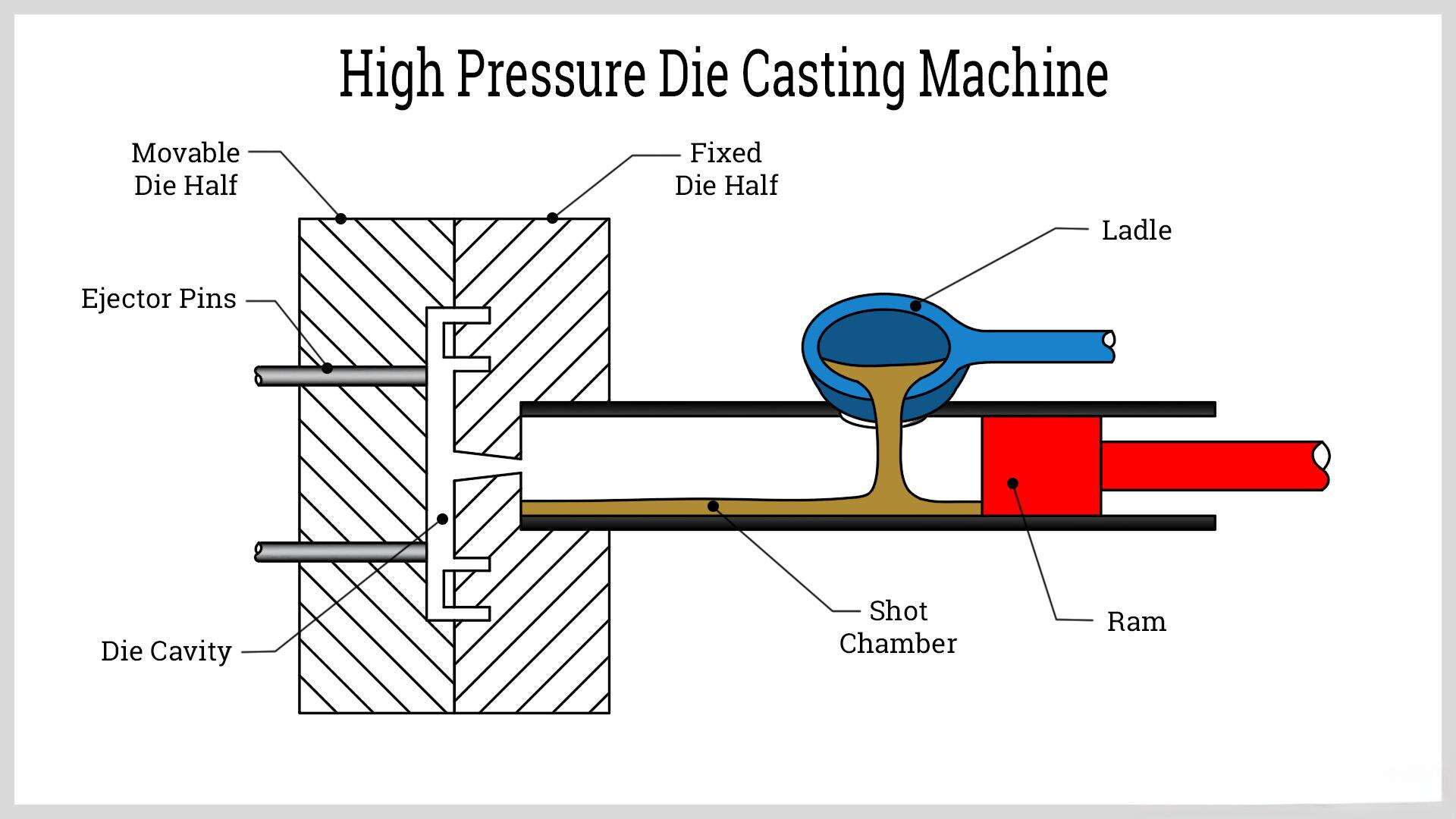

Høytrykksdiegjengning for transmisjonssystemer

Bilindustrien er stort sett avhengig av høytrykksdysestøp når det gjelder å lage girkomponenter som trenger både nøyaktighet og styrke for å vare i flere år med bruk. Det som gjør denne metoden så verdifull, er evnen til å produsere kompliserte former som rett og slett ikke er mulige med andre teknikker, noe som direkte påvirker hvor godt dagens biler fungerer. Produsenter oppgir en forbedring på rundt 40 % i produksjonshastighet når de skifter til høytrykksdysestøp, noe som reduserer kostnader samtidig som kvalitetsstandardene opprettholdes. Vi ser en økende interesse i Nord-Amerika spesielt, der bilprodusenter ønsker bedre drivstoffeffektivitet uten å ofre kraften fra girboksene. For fabrikkledere som vurderer langsiktige investeringer, er høytrykksdysestøp ikke lenger bare en alternativ løsning – det blir en nødvendighet for å holde tritt med stadig endrende kjøretøykarakteristikker og kundeforventninger.

Aerospace-anvendelser av avanserte diecasting-teknologier

Turbindeler produsert ved hjelp av aluminiumsdiecastingprosessen

Luftfartsbedrifter vender seg mer og mer til aluminiumsdiecasting for fremstilling av turbindeler fordi det tilbyr utmerket styrke samtidig som det er relativt lett. Dette betyr mye når man snakker om hvor godt turbiner faktisk presterer. Studier viser at fly med lettere turbiner bruker mye mindre drivstoff under flyginger, noe som reduserer driftskostnadene over tid. Nye forbedringer innen aluminiumsdiecasting-teknologi betyr at produsenter nå kan lage deler med mye større nøyaktighet, noe som kreves for å bestå alle de strenge sikkerhetskontrollene i luftfarten. Ser man på tallene, synes det å være økende interesse for bedre diecasting-metoder innen luftfartsektoren. Noen analytikere predikerer en vekst på cirka fem eller seks prosent årlig ettersom selskaper skifter til sterkere men lettere aluminiumskomponenter som hjelper til med å gjøre turbinene mer effektive i all hovedsak.

Varmebestandige zinklegeringsdele til motordriftssystemer

Zinkdysekomponenter spiller en viktig rolle i flyteknikk på grunn av deres imponerende evne til å tåle høye temperaturer, noe som forklarer hvorfor de ofte brukes i jetmotorer. Sterkheten til zinklegeringer gjør det mulig for produsenter å lage deler som tåler både intens varme og trykkforhold som ville skade andre materialer. Ettersom flyprodusenter stadig søker etter måter å redusere drivstofforbruket på, vender mange seg igjen til zinkdysemetoder for å kutte vekten på deler med omtrent 10 til 15 prosent uten å ofre holdbarheten. Disse forbedringene fører direkte til bedre drivstofføkonomi under flyginger. Nye fremskritt innen hvordan vi arbeider med zink fortsetter å møte de voksende behovene til flyteknikere som krever pålitelige løsninger for varmehåndtering samtidig som de holder oppe topp motorprestasjonsstandarder.

Støping i neste generasjons konsumentelektronikk

5G-nettverksutstyrsenheter

Ettersom 5G fortsetter sin utbredelse innen ulike industrier, øker behovet for kabinetter som kombinerer holdbarhet med lett vekt og rimelige kostnader, noe som gjør trykkstøping til et fremtredende alternativ blant fremstillingsmetoder. Spesielt aluminumsdysestøping skiller seg ut her, siden den kan produsere kompliserte og nøyaktige deler som faktisk forbedrer nettverkets ytelse samtidig som den holder varmeproblemer under kontroll. Bransjerapporter viser til en økning i etterspørselen på omkring en tredjedel for alt som er relatert til 5G de siste årene, noe som naturligvis øker avhengigheten av dysestøpeteknikker. Når disse støpemetodene anvendes på forbrukerelektronikk, muliggjør de designgjennombrudd vi rett og slett ikke kunne oppnådd tidligere, og åpner dører for nye produktfunksjoner som vil forme hva som kommer videre i teknologisk utvikling.

-

Fordeler med trykkstøping i 5G-kabinett

- Holdbarhet og lettbygget konstruksjon

- Forbedret varmehåndtering

- Økt etterspørsel etter komplekse design

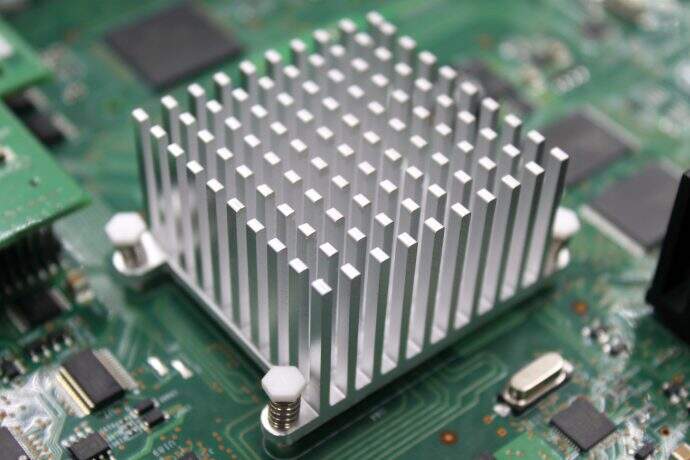

Termisk håndteringsløsninger for IoT-enheter

Med alle disse IoT-gjenstandene som dukker opp overalt, har god termisk styring blitt virkelig viktig for å sørge for at de fungerer godt og varer lenge. Det er her smetegodsproduksjon (die casting) kommer godt inn i bildet. Selskaper stoler på denne prosessen for å lage varmeavledere og ulike komponenter som trengs for å holde temperaturen nede inne i de små elektroniske enhetene. Når enhetene holder seg på riktig temperatur, pleier de å vare mye lenger, noe som forklarer hvorfor så mange forbrukerprodukter nå inneholder komponenter laget ved smetegodsproduksjon. Utspeilet mot fremtiden ser IoT-markedet ut til å være på vei mot noe i størrelsesorden én billion dollar midt i tiåret eller sånn. For å holde tritt med alt som etterspørres, må de som jobber med smetegodsproduksjon komme opp med noen friske ideer og bedre måter å gjøre ting på.

-

Rollen til trykkstøping i termisk styring

- Produksjon av kjøleelementer og nødvendige komponenter

- Forbedring av enhetens levetid og ytelse

- Forberedelse til voksende krav fra IoT-markedet

Ved å implementere avanserte støpeteknikker, kan produsenter sikre at konsumentelektronikk følger med teknologiske fremskritt og møter stadig økende forbrukerkrav til høyeffektive enheter. Denne tilnærmingen støtter ikke bare bedre enhetsytelse, men gir også muligheter for innovasjon i design og funksjonalitet.

Gjennombrudd innen fremstilling av medisinsk utstyr

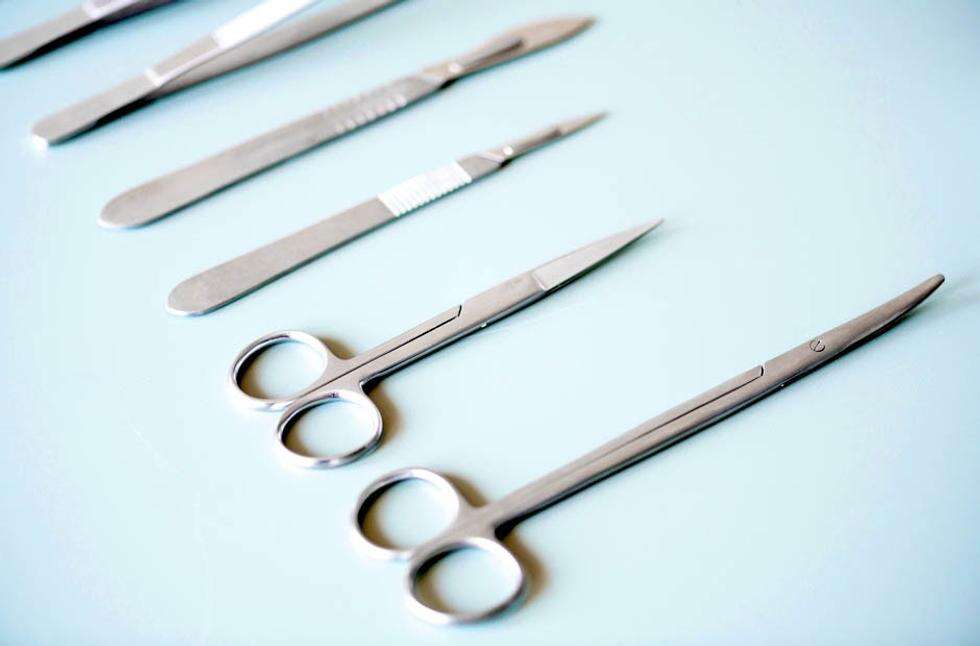

Produksjon av sterilt kirurgisk instrumentarium

Die casting er virkelig viktig når det gjelder å lage de høykvalitets sterile kirurgiske verktøyene som sykehuser er avhengige av hver dag. Denne metoden hjelper produsentene med å møte alle de strenge medisinske standardene og regelverkene de må følge. Det som gjør die casting så bra, er hvor nøyaktig den er, noe som betyr mindre arbeid etter produksjonen, noe som faktisk hjelper med å opprettholde steriliseringen over tid. Ser vi på det større bildet, snakker vi om en medisinsk utstyrsmarked som vokser raskt – anslag antyder at det kan nå rundt 600 milliarder dollar innen 2024. Med en slik vekst, blir teknikker som die casting enda mer etterspurt. Utenfor å bare være lettviktige, fungerer disse støpte verktøyene bedre under kirurgiske inngrep også, noe som til slutt fører til bedre resultater for pasientene. Derfor er det mange leger og kirurger som stoler på dem i ulike prosedyrer innen moderne medisin.

Støping av implantater med biokompatible legeringer

Biokompatible legeringer som brukes i die-casting for medisinske implantater gir pasienter tryggere alternativer som fungerer pålitelig over tid. Medisinsk utstyr regulering krever disse sofistikerte produksjonsteknikkene for å oppfylle strenge sikkerhetskrav som satt av myndigheter som FDA. Legger og forskere understreker hele tiden hvor avgjørende biokompatibilitet egentlig er når det gjelder ting som skal være inne i kroppen i årvis, tenk koronarstenter eller hofteleddimplantater. Det gjør die-casting ikke bare viktig, men absolutt nødvendig i dette feltet. Utsikter peker på at markedet for denne typen enheter ser ut til å være klar for reell vekst, noe som betyr mye rom for innovasjon i die-casting-sektoren ettersom produsenter søker etter å anvende sin ekspertise på tvers av ulike områder innen helseteknologi.

Bærekraftige Die Støpingspraksiser og Sertifiseringer

IATF 16949 Sertifisering for Automobil Kvalitetsstandarder

Å få IATF 16949-sertifisering betyr mye når det gjelder å opprettholde kvalitetsstandarder i automobil-diecasting-bedrifter. Standarden beskriver i praksis hva god praksis innebærer innenfor bransjen. For produsenter er dette ikke bare papirarbeid – det gjør virkelig at daglige operasjoner kjører mer effektivt samtidig som delproduksjonen forbedres. Det blir også lettere å opprettholde konsistens, noe som fører til færre feil og mer fornøyde kunder på sikt. Selskaper som har gjennomgått sertifiseringsprosessen skiller seg ofte ut fra konkurrentene, fordi kunder vet at de kan stole på konstant kvalitet. I tillegg blir det enklere å komme inn på nye markeder, siden mange kjøpere nå forventer at leverandører skal overholde disse standardene. Med regjeringer verden over som skjerper kravene til kvalitet, ser vi en økende tendens der produsenter av automotivedeler velger å ta IATF 16949 med i strategien for å forbli aktuelle på markedet på lang sikt.

Lukket løkke-gjenbruk i aluminiumsdysestøpeprosessen

Bruk av lukket resirklering for aluminiumsdysestøping er i grunn en miljøvennlig tilnærming som får mest ut av materialene ved å arbeide med skrapmetall i stedet for å starte fra bunnen av. Prosessen reduserer hva bedrifter må investere i produksjon samtidig som den genererer langt mindre avfall enn tradisjonelle metoder. Miljømessig gjør den også en klar forskjell, siden den reduserer energibehovet med hele 95 % ifølge noen siste tall vi har sett. Med så mange sektorer som snakker om å gå over til grønne løsninger disse dager, er produsenter som velger å gå over til slike resirkleringssystemer ikke bare med på en trend, men tar faktisk smarte forretningsbeslutninger som sparer penger og beskytter planeten samtidig.