นวัตกรรมยานยนต์ที่กระตุ้นความต้องการในการหล่อแบบไดคาสติ้งในปี 2025

โครงสร้างแบตเตอรี่รถยนต์ไฟฟ้า (EV) และฝาครอบมอเตอร์

ยานยนต์ไฟฟ้ากำลังได้รับความนิยมเพิ่มขึ้นเรื่อย ๆ และแนวโน้มนี้ก็ส่งผลให้เกิดความต้องการชิ้นส่วนที่ผลิตด้วยกระบวนการไดคัสต์ (Die Cast) เพิ่มสูงขึ้น โดยเฉพาะในส่วนของการผลิตตัวเก็บแบตเตอรี่และชุดโครงมอเตอร์ เทคนิคการไดคัสต์สามารถผลิตชิ้นส่วนที่มีน้ำหนักเบาแต่แข็งแรงพอที่จะทนต่อสภาพการใช้งานที่หนักหน่วง ซึ่งช่วยเพิ่มประสิทธิภาพโดยรวมของยานพาหนะเหล่านี้ให้ดีขึ้น ในอนาคต นักวิเคราะห์ตลาดคาดการณ์ว่าภาคส่วน EV จะเติบโตอย่างมีนัยสำคัญ โดยมีอัตราการเติบโตเฉลี่ยต่อปี (CAGR) สูงกว่า 22% ระหว่างปี 2021 ถึงปี 2028 สำหรับผู้ผลิตที่พยายามตอบสนองข้อกำหนดที่เข้มงวดตามแบบดีไซน์ยานยนต์ไฟฟ้ายุคใหม่ อลูมิเนียมยังคงเป็นวัสดุหลักที่ใช้ในการผลิตชิ้นส่วนไดคัสต์ เนื่องจากมีสมบัติในการระบายความร้อนได้ดีและยังคงความแข็งแรงของโครงสร้างภายใต้ภาวะที่มีแรงกดดัน เทคนิคขั้นสูงในการไดคัสต์ด้วยอลูมิเนียมยังช่วยลดน้ำหนักของยานพาหนะ ขณะเดียวกันก็ยังสามารถปฏิบัติตามข้อกำหนดทางด้านอุตสาหกรรมยานยนต์ที่เข้มงวดมากขึ้นทุกปี ไม่ว่าจะเป็นในเรื่องของประสิทธิภาพการใช้เชื้อเพลิงและความปลอดภัย

ชิ้นส่วนโครงสร้างที่มีน้ำหนักเบา

ผู้ผลิตรถยนต์ต่างเร่งพัฒนาวัสดุที่มีน้ำหนักเบาขึ้นในช่วงหลัง เนื่องจากต้องการให้รถยนต์มีอัตราการประหยัดเชื้อเพลิงดีขึ้น และลดการปล่อยมลพิษ การหล่อแบบไดคัสติ้ง (Die Casting) ด้วยอลูมิเนียม ถือเป็นทางเลือกที่ยอดเยี่ยมสำหรับการผลิตชิ้นส่วนรถยนต์ที่มีความแข็งแรงและน้ำหนักเบา กระบวนการดังกล่าวเหมาะกับการผลิตรถยนต์เป็นอย่างมาก เนื่องจากสามารถตอบสนองมาตรฐานความปลอดภัยที่เข้มงวดได้ พร้อมทั้งช่วยประหยัดเชื้อเพลิง บริษัทรถยนต์รายใหญ่จึงเริ่มลงทุนอย่างหนักในเทคโนโลยีการหล่อแบบใหม่ เพื่อให้สามารถบรรลุมาตรฐานที่กำหนดไว้ได้ บางการประมาณการชี้ว่า การประหยัดเชื้อเพลิงอาจอยู่ที่ประมาณ 6 ถึง 8 เปอร์เซ็นต์ เมื่อใช้วิธีการเหล่านี้อย่างเหมาะสม ดังนั้น การหล่อแบบไดจึงไม่ได้เป็นเพียงแค่กระบวนการผลิตรถยนต์เท่านั้น แต่ยังมีบทบาทสำคัญในการทำให้รถยนต์มีความเป็นมิตรต่อสิ่งแวดล้อมมากขึ้น โดยไม่กระทบต่อสมรรถนะการขับขี่ในปัจจุบัน

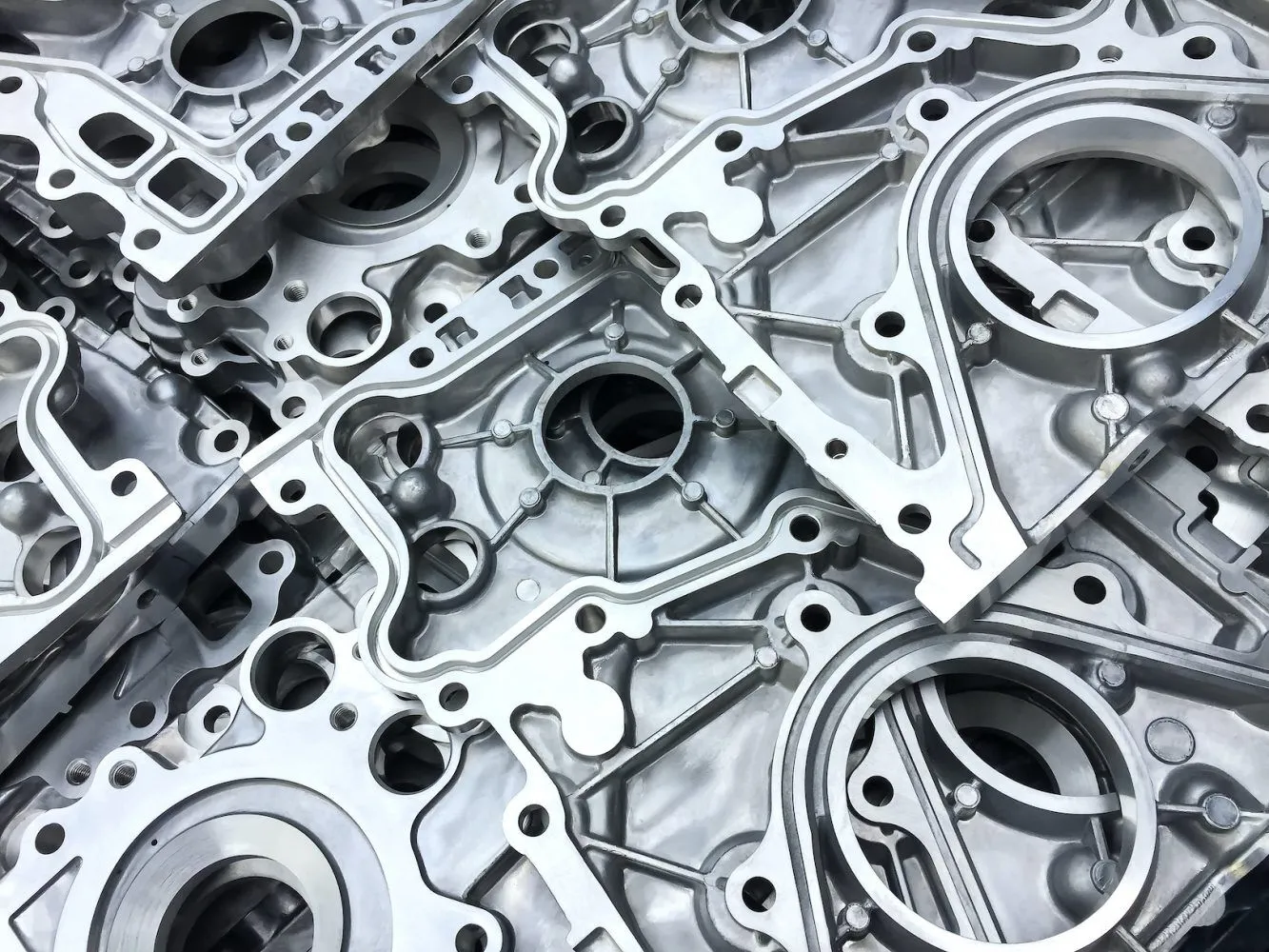

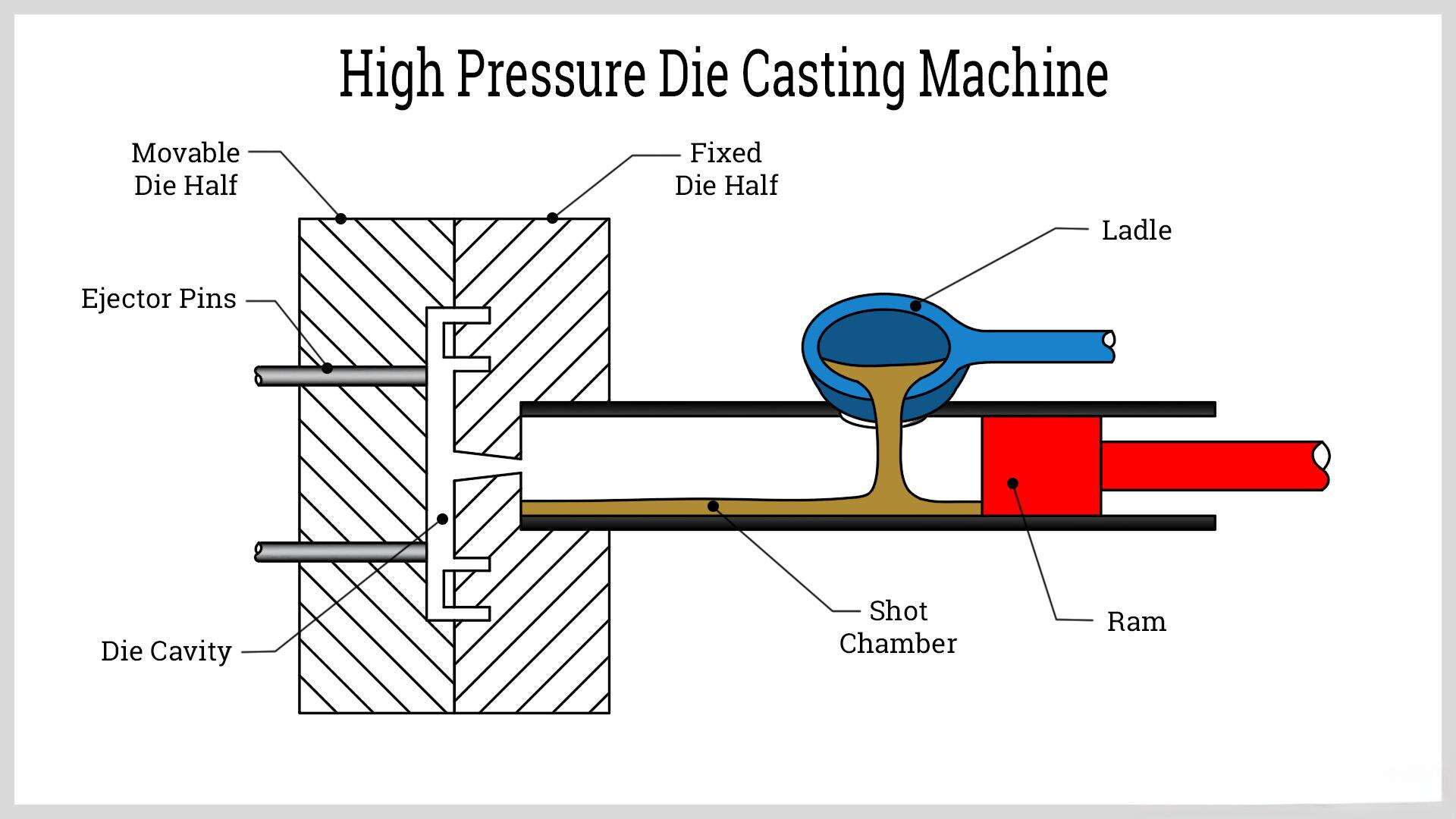

การหล่อโลหะภายใต้แรงดันสูงสำหรับระบบส่งกำลัง

อุตสาหกรรมยานยนต์มีการพึ่งพาการหล่อแบบไดคัสติ้งภายใต้แรงดันสูงอย่างมาก เมื่อต้องผลิตชิ้นส่วนระบบส่งกำลังที่ต้องการทั้งความแม่นยำและความแข็งแรงเพื่อให้ใช้งานได้ยาวนานหลายปี สิ่งที่ทำให้วิธีการนี้มีคุณค่าคือความสามารถในการผลิตรูปทรงที่ซับซ้อน ซึ่งทำไม่ได้ด้วยวิธีการอื่น ๆ และส่งผลโดยตรงต่อสมรรถนะของรถยนต์ในปัจจุบัน ผู้ผลิตชี้ให้เห็นว่าเมื่อเปลี่ยนมาใช้วิธีการไดคัสติ้งภายใต้แรงดันสูง จะมีการปรับปรุงความเร็วในการผลิตได้ดีขึ้นราว 40% ช่วยลดต้นทุนในขณะที่ยังคงรักษามาตรฐานคุณภาพไว้ได้ เราเห็นว่ามีความสนใจเพิ่มขึ้นอย่างต่อเนื่องในภูมิภาคอเมริกาเหนือ โดยเฉพาะผู้ผลิตรถยนต์ที่ต้องการเพิ่มประสิทธิภาพการประหยัดเชื้อเพลิงโดยไม่ลดทอนกำลังเครื่องจากเกียร์เป็นสำคัญ สำหรับผู้จัดการโรงงานที่มองการลงทุนในระยะยาว การหล่อแบบไดคัสติ้งภายใต้แรงดันสูงไม่ใช่เพียงทางเลือกหนึ่งเท่านั้น แต่กำลังกลายเป็นสิ่งจำเป็นในการก้าวให้ทันกับข้อกำหนดของยานยนต์ที่เปลี่ยนแปลงไปและความคาดหวังของลูกค้า

การประยุกต์ใช้เทคโนโลยีไดคัสติ้งขั้นสูงในอุตสาหกรรมการบินและอวกาศ

ชิ้นส่วนเทอร์ไบน์ที่ผลิตโดยกระบวนการไดคัสติ้งอลูมิเนียม

บริษัทอุตสาหกรรมการบินและอวกาศกำลังหันมาใช้การหล่อแบบไดคัสต์ด้วยอลูมิเนียมมากขึ้นเรื่อย ๆ ในการผลิตชิ้นส่วนเทอร์ไบน์ เนื่องจากวัสดุนี้มีความแข็งแรงสูงในขณะที่มีน้ำหนักเบา ซึ่งเป็นสิ่งสำคัญมากเมื่อพูดถึงประสิทธิภาพการทำงานของเทอร์ไบน์โดยรวม การวิจัยชี้ให้เห็นว่าเครื่องบินที่มีเทอร์ไบน์น้ำหนักเบาสามารถประหยัดเชื้อเพลิงได้มากในระหว่างการบิน ช่วยลดต้นทุนการดำเนินงานในระยะยาว ความก้าวหน้าล่าสุดในเทคโนโลยีการหล่อแบบไดคัสต์ด้วยอลูมิเนียมทำให้ผู้ผลิตสามารถสร้างชิ้นส่วนที่มีความแม่นยำสูงขึ้นมาก ซึ่งเป็นสิ่งจำเป็นเพื่อให้ผ่านมาตรฐานความปลอดภัยที่เข้มงวดของอุตสาหกรรมการบิน เมื่อพิจารณาจากตัวเลขที่มีอยู่ ดูเหมือนว่าความสนใจในเทคนิคการหล่อที่ดีกว่าจะเพิ่มขึ้นในกลุ่มอุตสาหกรรมการบินและอวกาศ นักวิเคราะห์บางคนคาดการณ์ว่าจะมีอัตราการเติบโตประมาณ 5 ถึง 6 เปอร์เซ็นต์ต่อปี เนื่องจากบริษัทต่าง ๆ เปลี่ยนมาใช้ชิ้นส่วนอลูมิเนียมที่มีความแข็งแรงแต่มีน้ำหนักเบาเพื่อเพิ่มประสิทธิภาพการทำงานของเทอร์ไบน์โดยรวม

ชิ้นส่วนอะลูมิเนียมอัลลอยทนความร้อนสำหรับระบบเครื่องยนต์

ชิ้นส่วนที่ผลิตด้วยวิธีหล่อโลหะผสมสังกะสีมีบทบาทสำคัญในวิศวกรรมการบินและอวกาศ ด้วยคุณสมบัติที่ยอดเยี่ยมในการทนต่ออุณหภูมิสูง ซึ่งเป็นเหตุผลว่าทำไมชิ้นส่วนเหล่านี้จึงถูกใช้บ่อยครั้งในชุดเครื่องยนต์เครื่องบินเจ็ท ความแข็งแรงของโลหะผสมสังกะสีทำให้ผู้ผลิตสามารถสร้างชิ้นส่วนที่สามารถทนต่อสภาพความร้อนและความดันสูงได้ ซึ่งอาจทำให้วัสดุอื่นเสียหาย เมื่ออุตสาหกรรมการผลิตเครื่องบินมุ่งเน้นการประหยัดเชื้อเพลิงมากยิ่งขึ้น หลายบริษัทจึงหันกลับมาใช้วิธีการหล่อโลหะผสมสังกะสีอีกครั้ง เพื่อลดน้ำหนักของชิ้นส่วนลงได้ประมาณ 10 ถึง 15 เปอร์เซ็นต์ โดยไม่ลดทอนความทนทาน ซึ่งการปรับปรุงเหล่านี้ส่งผลโดยตรงต่อการประหยัดเชื้อเพลิงที่ดีขึ้นระหว่างการบิน ความก้าวหน้าล่าสุดในกระบวนการผลิตโลหะผสมสังกะสียังคงสามารถตอบสนองความต้องการที่เพิ่มขึ้นของวิศวกรในอุตสาหกรรมการบินและอวกาศ ที่ต้องการทางเลือกที่เชื่อถือได้ในการจัดการกับความร้อนและรักษาประสิทธิภาพสูงสุดของเครื่องยนต์

การหล่อโลหะในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภครุ่นใหม่

กล่องครอบโครงสร้างอุปกรณ์เครือข่าย 5G

เมื่อ 5G มีการขยายตัวต่อเนื่องไปยังหลากหลายอุตสาหกรรม ความต้องการโครงสร้างหรือตัวเครื่องที่มีความทนทาน น้ำหนักเบา และมีต้นทุนที่เหมาะสมจึงเพิ่มมากขึ้น ส่งผลให้กระบวนการหล่อแบบไดคัสติ้ง (die casting) เป็นที่โดดเด่นในบรรดาตัวเลือกการผลิต โดยเฉพาะการหล่อแบบไดคัสติ้งด้วยอลูมิเนียม ซึ่งสามารถผลิตชิ้นส่วนที่มีความซับซ้อนและแม่นยำ ช่วยเพิ่มประสิทธิภาพของเครือข่าย พร้อมทั้งควบคุมปัญหาความร้อนได้อย่างมีประสิทธิภาพ จากการรายงานของอุตสาหกรรมพบว่า ในช่วงไม่กี่ปีที่ผ่านมา ความต้องการผลิตภัณฑ์ที่เกี่ยวข้องกับ 5G เพิ่มขึ้นประมาณหนึ่งในสาม ส่งผลโดยตรงให้เกิดการพึ่งพาเทคโนโลยีการหล่อแบบไดคัสติ้งมากยิ่งขึ้น เมื่อนำวิธีการหล่อเหล่านี้มาประยุกต์ใช้กับอุปกรณ์สำหรับผู้บริโภค ทำให้เกิดการพัฒนาด้านการออกแบบที่ก้าวข้ามข้อจำกัดเดิม สร้างโอกาสใหม่ ๆ ในการเพิ่มฟีเจอร์ที่จะกำหนดทิศทางของการพัฒนาเทคโนโลยีในอนาคต

-

ประโยชน์ของการหล่อแบบไดคัสติ้งในอุปกรณ์โครงสร้าง 5G

- ความทนทานและการออกแบบที่มีน้ำหนักเบา

- การจัดการความร้อนที่ดีขึ้น

- ความต้องการดีไซน์ที่ซับซ้อนเพิ่มมากขึ้น

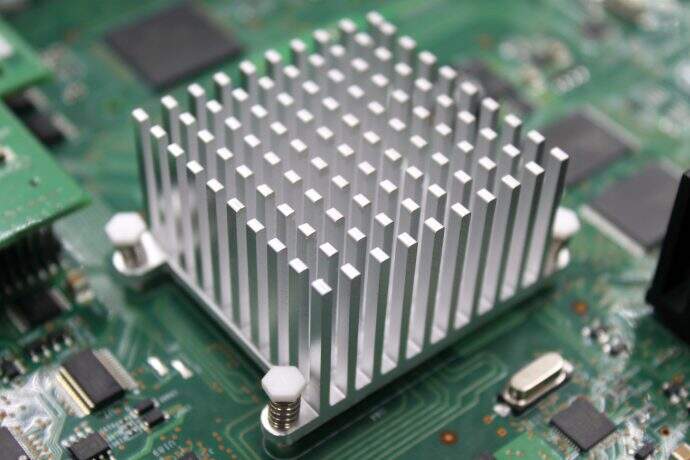

โซลูชันการจัดการความร้อนสำหรับอุปกรณ์ IoT

ด้วยอุปกรณ์ IoT ที่ผุดขึ้นมาอย่างแพร่หลายในปัจจุบัน การจัดการความร้อนที่ดีจึงกลายเป็นสิ่งสำคัญมาก เพื่อให้อุปกรณ์ทำงานได้อย่างมีประสิทธิภาพและมีอายุการใช้งานที่ยาวนานขึ้น นี่จึงเป็นจุดที่กระบวนการหล่อแบบไดคัสติ้ง (die casting) มีบทบาทสำคัญ บริษัทต่างๆ ต้องพึ่งพากระบวนการนี้ในการผลิตชิ้นส่วนที่ใช้ระบายความร้อน (heat sinks) และชิ้นส่วนอื่น ๆ ที่จำเป็นสำหรับการควบคุมอุณหภูมิภายในบรรจุภัณฑ์อิเล็กทรอนิกส์ขนาดเล็ก เมื่ออุปกรณ์สามารถรักษาอุณหภูมิให้เหมาะสมได้ ก็จะช่วยยืดอายุการใช้งานได้ยาวนานขึ้น ซึ่งเป็นเหตุผลว่าทำไมปัจจุบันผลิตภัณฑ์สำหรับผู้บริโภคจำนวนมากจึงมีส่วนประกอบที่ผลิตด้วยวิธีไดคัสติ้ง มองไปข้างหน้า ตลาด IoT ดูเหมือนจะเติบโตไปสู่มูลค่าระดับล้านล้านดอลลาร์ภายในกลางทศวรรษนี้ ดังนั้น เพื่อให้ทันกับความต้องการของผู้ใช้งาน ผู้เชี่ยวชาญด้านไดคัสติ้งจำเป็นต้องมีไอเดียใหม่ ๆ และวิธีการที่ดีกว่าเดิม

-

บทบาทของการหล่อแบบไดคัสติ้งในการจัดการความร้อน

- การผลิตฮีทซิงค์และชิ้นส่วนสำคัญ

- การเพิ่มอายุการใช้งานและความสมรรถนะของอุปกรณ์

- การเตรียมพร้อมรองรับความต้องการที่เพิ่มขึ้นของตลาด IoT

ด้วยการนำเทคนิคการหล่อแบบไดคาสติ้งขั้นสูงมาใช้ ผู้ผลิตสามารถมั่นใจได้ว่าอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคจะทันต่อความก้าวหน้าทางเทคโนโลยี และตอบสนองความต้องการที่เพิ่มขึ้นอย่างต่อเนื่องของผู้บริโภคในเรื่องอุปกรณ์ที่มีประสิทธิภาพสูง แนวทางนี้ไม่เพียงแต่ช่วยเสริมประสิทธิภาพการทำงานของอุปกรณ์ แต่ยังเปิดโอกาสใหม่ๆ ในการนวัตกรรมด้านการออกแบบและการทำงาน

ความก้าวหน้าในการผลิตอุปกรณ์ทางการแพทย์

การผลิตเครื่องมือศัลยศาสตร์แบบปลอดเชื้อ

การหล่อแบบไดคัสติ้งมีความสำคัญอย่างยิ่งต่อการผลิตเครื่องมือผ่าตัดที่ปราศจากเชื้อและมีคุณภาพสูงที่โรงพยาบาลต้องพึ่งพาในทุกๆ วัน วิธีการนี้ช่วยให้ผู้ผลิตสามารถปฏิบัติตามมาตรฐานและข้อกำหนดทางการแพทย์ที่เข้มงวดที่ต้องยึดถือ จุดเด่นของกระบวนการไดคัสติ้งคือความแม่นยำสูง ซึ่งช่วยลดขั้นตอนการทำงานหลังการผลิต และช่วยให้เครื่องมือคงความปราศจากเชื้อได้นานขึ้น หากมองในภาพรวม เราจะเห็นถึงตลาดอุปกรณ์ทางการแพทย์ที่เติบโตอย่างรวดเร็ว โดยมีการประมาณการว่าอาจแตะระดับ 600,000 ล้านดอลลาร์ภายในปี 2024 ด้วยการเติบโตเช่นนี้ ทำให้เทคนิคอย่างไดคัสติ้งเป็นที่ต้องการเพิ่มมากขึ้น ไม่เพียงแค่เครื่องมือที่ผลิตมามีน้ำหนักเบาเท่านั้น แต่ยังมีประสิทธิภาพการใช้งานที่ดีขึ้นระหว่างการผ่าตัด ซึ่งส่งผลให้ผู้ป่วยได้รับผลลัพธ์ที่ดีขึ้นด้วย นั่นจึงเป็นเหตุผลที่แพทย์และศัลยแพทย์จำนวนมากพึ่งพาเครื่องมือเหล่านี้ในการดำเนินขั้นตอนต่างๆ ในทางการแพทย์ยุคใหม่

การหล่อสำหรับอุปกรณ์ฝังตัวด้วยโลหะผสมที่เข้ากันได้กับร่างกาย

โลหะผสมที่เข้ากันได้กับร่างกายมนุษย์ซึ่งใช้ในงานหล่อแบบไดคัสติ้งสำหรับอุปกรณ์ฝังทางการแพทย์ ช่วยมอบทางเลือกที่ปลอดภัยกว่าให้กับผู้ป่วย และทำงานได้อย่างเชื่อถือได้ในระยะยาว มาตรฐานอุปกรณ์ทางการแพทย์กำหนดให้ใช้เทคนิคการผลิตขั้นสูงเหล่านี้เพื่อให้เป็นไปตามข้อกำหนดด้านความปลอดภัยที่เข้มงวดจากหน่วยงานกำกับดูแล เช่น อย. แพทย์และนักวิจัยยังคงย้ำถึงความสำคัญของความเข้ากันได้ทางชีวภาพ โดยเฉพาะเมื่ออุปกรณ์ต้องอยู่ภายในร่างกายเป็นเวลานานหลายปี เช่น สเตนต์สำหรับหลอดเลือดหัวใจ หรือ การเปลี่ยนสะโพกใหม่ ซึ่งทำให้กระบวนการไดคัสติ้งไม่เพียงแค่มีความสำคัญเท่านั้น แต่ยังจำเป็นอย่างยิ่งในสาขาเหล่านี้ ในอนาคต ตลาดอุปกรณ์ประเภทนี้ดูท่าจะมีการเติบโตอย่างแท้จริง ซึ่งหมายความว่ายังมีพื้นที่มากมายสำหรับนวัตกรรมในภาคส่วนไดคัสติ้ง เนื่องจากผู้ผลิตต่างพยายามนำความเชี่ยวชาญของตนเองไปประยุกต์ใช้ในเทคโนโลยีทางการแพทย์ที่หลากหลายยิ่งขึ้น

แนวทางปฏิบัติและการรับรองมาตรฐานสำหรับการหล่อแบบไดคัสติ้งที่ยั่งยืน

การรับรองมาตรฐาน IATF 16949 สำหรับมาตรฐานคุณภาพในอุตสาหกรรมยานยนต์

การได้รับการรับรอง IATF 16949 มีความสำคัญอย่างมากต่อการรักษาคุณภาพมาตรฐานในโรงงานหล่อชิ้นส่วนรถยนต์ โดยมาตรฐานดังกล่าวกำหนดแนวทางปฏิบัติที่ดีสำหรับอุตสาหกรรมโดยรวม สำหรับผู้ผลิตแล้ว มาตรฐานนี้ไม่ใช่เพียงแค่เอกสารทางวิชาการ แต่ยังช่วยให้การดำเนินงานในแต่ละวันมีประสิทธิภาพมากยิ่งขึ้น พร้อมทั้งปรับปรุงประสิทธิผลในการผลิตชิ้นส่วนอีกด้วย นอกจากนี้ยังช่วยให้ควบคุมความสม่ำเสมอในการผลิตได้ง่ายขึ้น ซึ่งหมายถึงข้อบกพร่องลดน้อยลง และลูกค้ามีความพึงพอใจมากขึ้นในระยะยาว บริษัทที่ผ่านกระบวนการรับรองมักโดดเด่นกว่าคู่แข่ง เนื่องจากลูกค้ารับรู้ว่าสามารถวางใจในคุณภาพที่สม่ำเสมอได้ อีกทั้งยังช่วยลดความยุ่งยากในการเข้าสู่ตลาดใหม่ๆ เพราะผู้ซื้อจำนวนมากในปัจจุบันคาดหวังว่าผู้จัดจำหน่ายจะต้องปฏิบัติตามมาตรฐานเหล่านี้ ด้วยเหตุที่รัฐบาลทั่วโลกกำลังเข้มงวดเรื่องข้อกำหนดด้านคุณภาพมากขึ้น เราจึงเห็นผู้ผลิตชิ้นส่วนรถยนต์จำนวนเพิ่มมากขึ้นเล็งเห็นถึงความสำคัญและเริ่มดำเนินการรับรอง IATF 16949 เป็นส่วนหนึ่งของกลยุทธ์ระยะยาวในการรักษาความเป็นผู้เล่นที่สำคัญในตลาด

การรีไซเคิลแบบวงจรปิดในกระบวนการอลูมิเนียมไดแคสติ้ง

การใช้ระบบการรีไซเคิลแบบวงจรปิดสำหรับการหล่อโลหะผสมอลูมิเนียมนั้น นับเป็นแนวทางที่เป็นมิตรต่อสิ่งแวดล้อม เนื่องจากสามารถใช้ทรัพยากรให้เกิดประโยชน์สูงสุด โดยใช้โลหะเศษแทนการเริ่มต้นผลิตจากวัตถุดิบใหม่ทั้งหมด กระบวนการนี้ช่วยลดต้นทุนการผลิตของบริษัท ขณะเดียวกันก็สร้างของเสียได้น้อยกว่าวิธีการแบบดั้งเดิมมาก หากพิจารณาในแง่สิ่งแวดล้อม ก็มีความแตกต่างที่ชัดเจนเช่นกัน เพราะสามารถลดการใช้พลังงานลงได้ราว 95% ตามตัวเลขที่เราได้เห็นในช่วงไม่กี่ปีที่ผ่านมา เมื่อหลายภาคส่วนต่างพูดถึงแนวทางการเป็นมิตรต่อสิ่งแวดล้อมในปัจจุบัน ผู้ผลิตที่เปลี่ยนมาใช้ระบบการรีไซเคิลลักษณะนี้ ไม่ได้เพียงแค่ตามเทรนด์ แต่ยังเป็นการตัดสินใจทางธุรกิจอย่างชาญฉลาด ที่ช่วยประหยัดค่าใช้จ่ายและปกป้องโลกของเราไปพร้อมๆ กัน