Automobilinnovationer, der driver efterspørgslen efter dysecastning i 2025

EV-batterihuse og motorhuse

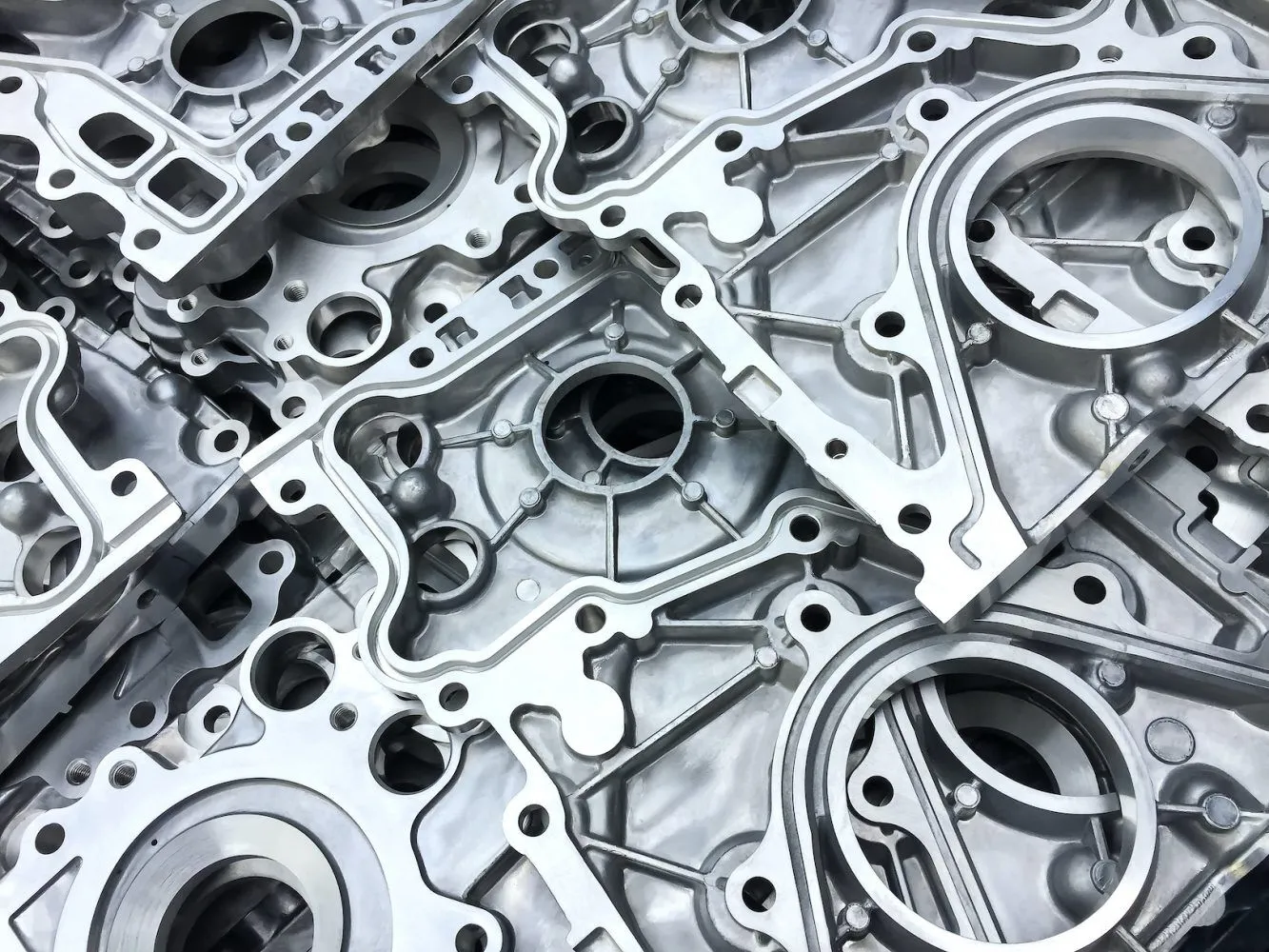

Elbiler bliver stadig mere populære, og denne tendens skaber stor efterspørgsel efter trykstøbte komponenter, især når det gælder produktion af batteri-kabiner og motorhus. Trykstøbeprocessen skaber dele, som både er lette og stærke nok til at modstå hårde forhold, hvilket hjælper med at forbedre disse køretøjers samlede ydelse. I fremtiden forudsiger markedsanalytikere betydelig vækst i elbil-sektoren, med prognoser om over 22 % årlig sammensat vækst fra 2021 til 2028. For producenter, der forsøger at opfylde de krævende specifikationer, som moderne elbilsdesign kræver, forbliver aluminium det foretrukne materiale til trykstøbte dele, fordi de håndterer varme bedre og opretholder strukturel styrke under belastning. Avancerede teknikker inden for aluminiumstrykstøbning hjælper med at reducere køretøjsvægten, mens alle de stramme automobilregler omkring brændstofeffektivitet og sikkerhedsstandarder stadig bliver skærpet hvert år.

Letvejrende Strukturelle Komponenter

Bilproducenter har i nyere tid lagt mere vægt på anvendelsen af lettere materialer, fordi de ønsker bedre brændstofføkonomi og lavere emissioner. Aluminiumsdysecasting adskiller sig som en fremragende løsning til fremstilling af komponenter, som både er holdbare og lette. Processen fungerer rigtig godt til biler, da den opfylder alle de strenge sikkerhedsstandarder og stadig bidrager til brændstofbesparelse. Store bilproducenter investerer stort i ny dysecasting-teknologi for at leve op til disse høje krav. Ifølge nogle estimater kan brændstofbesparelser være omkring 6 til 8 procent, når disse metoder anvendes korrekt. Så dysecasting handler ikke længere kun om at bygge biler – det spiller en nøglerolle i at gøre køretøjer mere miljøvenlige uden at gå på kompromis med deres præstationer på vejene i dag.

Højtryksdybdegæring for transmissionsystemer

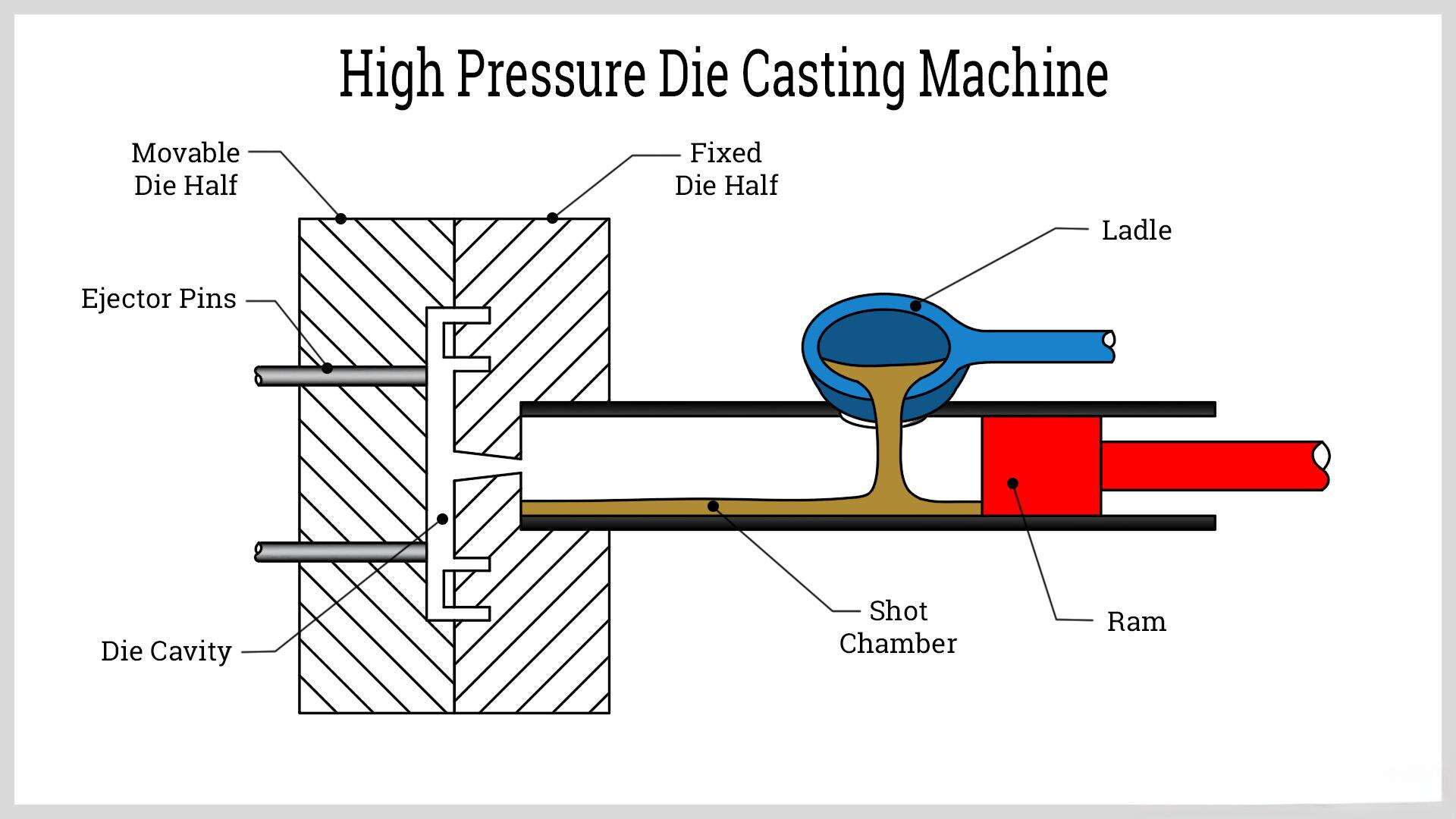

Automobilindustrien er stærkt afhængig af højtryksdiecasting, når der skal fremstilles geardele, som kræver både præcision og styrke for at holde i årsvis brug. Det, der gør denne metode så værdifuld, er dens evne til at producere komplekse former, som simpelthen ikke er mulige med andre teknikker, og som direkte påvirker, hvor godt biler fungerer i dag. Producenter oplever typisk en forbedring i produktionshastighed på omkring 40 %, når de skifter til højtryksdiecasting, hvilket reducerer omkostningerne, mens kvalitetsstandarderne fastholdes. Vi ser et stigende interesse i hele Nordamerika, hvor bilproducenter ønsker bedre brændstoffeffektivitet uden at gå på kompromis med kraftoverførslen fra gearkasserne. For fabrikledere, der tænker på langsigtede investeringer, er højtryksdiecasting ikke længere bare en mulighed blandt mange – den er ved at blive afgørende for at følge med i udviklingen af nye køretøjsstandarder og kundernes forventninger.

Luftfartsapplikationer af avancerede støbningsteknologier

Turbinedele fremstillet ved hjælp af aluminiumsstøbning

Luftfartsvirksomheder vender sig mere og mere mod trykstøbning af aluminium til fremstilling af turbindele, fordi det tilbyder fremragende styrke og samtidig er relativt let. Det betyder meget, når man taler om, hvor godt turbiner rent faktisk yder. Forskning viser, at fly med lettere turbiner bruger langt mindre brændstof under flyvninger, hvilket reducerer driftsomkostningerne over tid. Nyere forbedringer inden for teknologien til trykstøbning af aluminium betyder, at producenter nu kan fremstille dele med langt større præcision – noget som kræves for at bestå alle de hårde sikkerhedskrav, der gælder i luftfarten. Hvis man kigger på tallene, synes der at være stigende interesse for bedre trykstøbningsteknikker inden for luftfartssektoren. Nogle analytikere forudsiger omkring 5 eller 6 procent vækst årligt, når virksomheder skifter til stærkere, men lettere aluminiumskomponenter, som hjælper med at gøre deres turbiner mere effektive i alt.

Hedtætte zinklegeringsdele til motorkonstruktioner

Zinktrykstøbte komponenter spiller en afgørende rolle i flyteknik på grund af deres imponerende evne til at modstå høje temperaturer, hvilket er grunden til, at de ofte anvendes i jetmotorens samlede konstruktion. Styrken i zinklegeringer gør det muligt for producenter at fremstille dele, som kan overleve både ekstrem varme og trykforhold, som ville skade andre materialer. Da flyproducenter i stigende grad fokuserer på brændstofbesparelser, vender mange sig igen mod zinktrykstøbning som en metode til at reducere vægten af komponenter med cirka 10 til 15 procent uden at gå på kompromis med holdbarheden. Disse forbedringer slår direkte igennem i form af en bedre brændstofføkonomi under flyvningerne. Nyeste fremskridt inden for zinkbearbejdning fortsætter med at imødekomme aerospace-ingeniørernes voksende behov for pålidelige løsninger til varmehåndtering og opretholdelse af maksimal motorpræstation.

Trykstøbning i næste generations forbrugerelektronik

5G-netværksudstyrskabinetter

Da 5G fortsætter sin udbredelse til forskellige industrier, er der en stigende efterspørgsel efter kabinetter, som kombinerer holdbarhed med let vægt og rimelige omkostninger, hvilket gør trykstøbning til en fremtrædende løsning blandt fremstillingsmulighederne. Især trykstøbning i aluminium glæder sig til fordelene her, da den kan producere komplicerede og præcise dele, som faktisk forbedrer netværksydelsen og samtidig holder varmeproblemer under kontrol. Brancheeksperters rapporter peger på en efterspørgsel for 5G-relaterede produkter, der er steget med cirka en tredjedel de seneste år, hvilket naturligt øger afhængigheden af trykstøbningsteknikker. Når disse støbningsteknikker anvendes på forbrugerprodukter, muliggør de designmæssige gennembrud, som vi før ikke kunne opnå, og åbner derved døre til nye produktfunktioner, der vil forme fremtidens teknologiske udvikling.

-

Fordele ved trykstøbning i 5G-kabinetter

- Holdbarhed og let konstruktion

- Forbedret termisk forvaltning

- Øget efterspørgsel efter komplekse designs

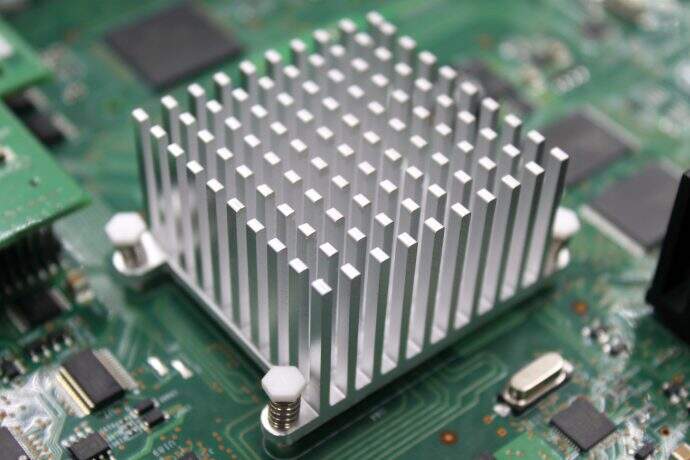

Termisk styring til IoT-enheder

Med alle disse IoT-enheder, der dukker op overalt, er god termisk styring blevet virkelig vigtig for at sikre, at de fungerer godt og holder længe. Det er her, hvor trykstøbning spiller en stor rolle. Virksomheder regner med denne proces til at fremstille kølelegemer og forskellige komponenter, der er nødvendige for at holde temperaturen nede i de små elektronikpakker. Når enhederne holder den rigtige temperatur, plejer de at vare længere, hvilket forklarer, hvorfor så mange forbrugerprodukter i dag indeholder komponenter fremstillet ved trykstøbning. Udsigt til fremtiden ser IoT-markedet ud til at være på vej mod en trillion dollars omkring midten af årtiet eller deromkring. For at følge med i forbrugernes ønsker bliver de, der arbejder med trykstøbning, nødt til at komme med nogle friske idéer og bedre måder at gøre tingene på.

-

Rollen for trykstøbning i termisk styring

- Fremstilling af kølelegemer og væsentlige komponenter

- Forbedring af enhedens levetid og ydeevne

- Forberedelse til voksende IoT-markedsdema

Ved at implementere avancerede støbningsteknikker kan producenter sikre, at forbrugerelektronik følger med teknologiske fremskridt og opfylder de stadigt stigende forbrugerkrav til højeffektive enheder. Denne tilgang understøtter ikke kun bedre enhedsydelse, men giver også muligheder for innovation i design og funktionalitet.

Gennembrud inden for medicinsk udstyr fremstilling

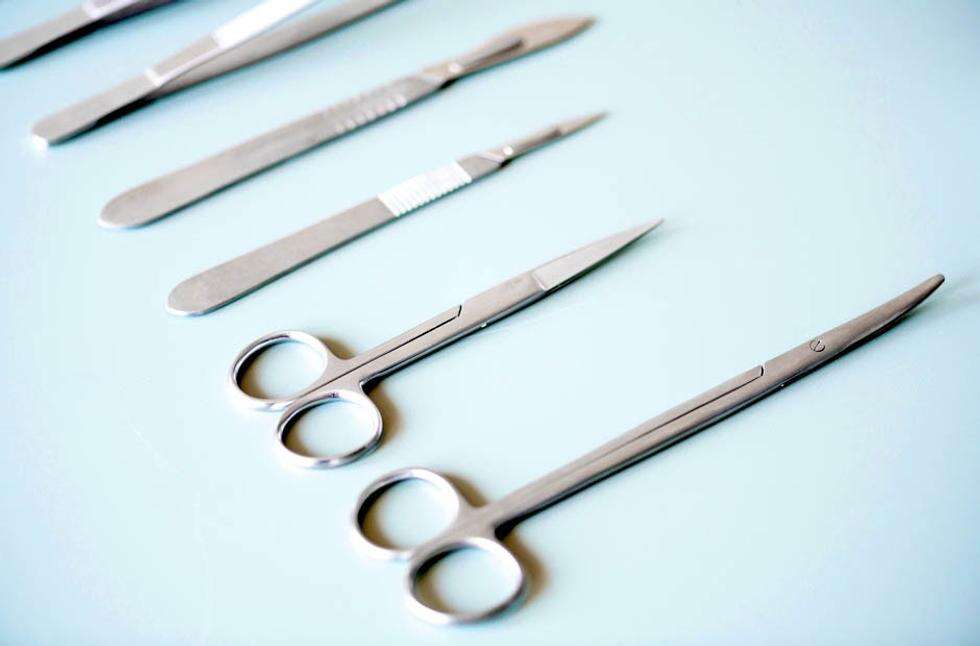

Produktion af sterile kirurgiske instrumenter

Trykstøbning er virkelig vigtig, når det kommer til fremstilling af de højkvalitets sterile kirurgiske værktøjer, som hospitaler regner med hver dag. Denne metode hjælper producenter med at opfylde alle de strenge medicinske standarder og regler, de er nødt til at følge. Det, der gør trykstøbning så god, er, hvor præcis den er, og det betyder, at der er mindre arbejde efter produktionen, hvilket faktisk hjælper med at bevare steriliseringen i længere tid. Ser vi på det store billede, taler vi om en markt for medicinsk udstyr, der vokser hurtigt – estimater antyder, at den måske kan nå op på omkring 600 milliarder dollar i 2024. Med en sådan vækst bliver teknikker som trykstøbning endnu mere efterspurgt. Ud over blot at være lette, fungerer disse støbte instrumenter også bedre under operationer, hvilket i sidste ende fører til bedre resultater for patienterne. Derfor regner mange læger og kirurger med dem gennem forskellige procedurer i moderne medicin.

Støbning af implantater med biokompatible legeringer

Biokompatible legeringer, der anvendes i trykstøbning til medicinske implantater, giver patienter sikrere løsninger, der virker pålideligt over tid. Regler for medicinsk udstyr kræver disse sofistikerede produktionsmetoder for at opfylde de strenge sikkerhedsstandarder, som myndigheder som FDA har fastsat. Læger og forskere understreger konstant, hvor vigtig biokompatibilitet i realiteten er, når det gælder ting, der befinder sig inde i kroppen i årvis, tænk på koronarstents eller hofteimplantater. Det gør trykstøbning ikke blot vigtig, men absolut afgørende inden for dette område. Udsigt til fremtiden viser, at markedet for denne type udstyr er klar til reel vækst, hvilket betyder rigelig plads til innovation inden for trykstøbning, da producenter søger efter at udnytte deres ekspertise i forskellige dele af sundhedsteknologien.

Bæredygtige praksisser og certificeringer for trykstøbning

IATF 16949-certificering for automobil kvalitetsstandarder

At opnå IATF 16949-certificering betyder meget for at fastholde kvalitetsstandarder i automobil-diecasting-virksomheder. Standarden beskriver i bund og grund, hvad god praksis indebærer i hele brancheområdet. For producenter er dette ikke blot papirarbejde – det gør faktisk deres daglige drift mere effektiv og forbedrer produktionseffektiviteten. Det bliver også lettere at opretholde konsistent kvalitet, hvilket fører til færre defekter og mere tilfredse kunder på sigt. Virksomheder, som har gennemgået certificeringsprocessen, skiller sig ofte ud fra konkurrenter, fordi kunderne ved, at de kan stole på en ensartet kvalitet. Derudover bliver det lettere at komme ind på nye markeder, da mange købere i dag forventer, at leverandører lever op til disse standarder. Med regeringer verden over, der skærper kravene til kvalitet, ser vi en stigende mængde producenter af automotivedele, som vælger at implementere IATF 16949 som en del af deres langsigtet strategi for at forblive aktuelle på markedet.

Lukket kredsløbsgenbrug i aluminiumsdysecastningsprocessen

At bruge genbrug i en lukket kredslov for aluminiumsdysecasting er i bund og grund en grøn tilgang, der udnytter materialerne mest muligt ved at arbejde med skrotmetal i stedet for at starte forfra. Processen reducerer virksomhedernes omkostninger til produktion og genererer samtidig langt mindre affald end traditionelle metoder. Miljømæssigt gør det også en reel forskel, da det ifølge nogle ny tal, vi har set, nedsætter energiforbruget med cirka 95 %. Med så mange sektorer, der taler om at gå grønne veje i dag, er producenter, der skifter til denne type genbrugssystemer, ikke blot med på en trend, men tager faktisk smarte forretningsbeslutninger, som sparer penge og samtidig beskytter vores planet.