സിഎൻസി മെഷിനിംഗിലൂടെ അതുല്യമായ കൃത്യതയും ഇടുങ്ങിയ സഹിഷ്ണുതയും

കമ്പ്യൂട്ടർ ന്യൂമറിക്കൽ കൺട്രോൾ (സിഎൻസി) മെഷിനിംഗ് മൈക്രോണുകളിൽ (µm) തന്നെ അളവുകോലുകൾ നേടുന്നു, ദൗത്യ-പ്രധാന ആവശ്യങ്ങൾക്കായി കൃത്യമായ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്ന കസ്റ്റം ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഇത് സഹായിക്കുന്നു. ഘടക തകരാറ് ഒരു ഓപ്ഷനല്ലാത്ത ഉയർന്ന അപകടസാധ്യതയുള്ള സാഹചര്യങ്ങളിൽ, ആദ്യ ഭാഗം മുതൽ പതിനായിരാമത്തെ ഭാഗം വരെ പ്രവർത്തന വിശ്വാസ്യത ഉറപ്പാക്കുന്നതിലൂടെ ഈ കൃത്യത പ്രകടന അപകടസാധ്യതകൾ ഒഴിവാക്കുന്നു.

ദൗത്യ-പ്രധാന കസ്റ്റം ഭാഗങ്ങൾക്കായി സബ്-മൈക്രോൺ കൃത്യത എങ്ങനെ സഹായിക്കുന്നു

ഏറ്റവും കുറഞ്ഞ മൈക്രോൺ നിലവാരത്തിലേക്ക് (ഏകദേശം അല്ലെങ്കിൽ 1 മൈക്രോമീറ്ററിന് താഴെ) എത്തുന്നത് വായുയാന ഘടകങ്ങൾ, മെഡിക്കൽ ഇംപ്ലാന്റുകൾ, പ്രതിരോധ സാങ്കേതികവിദ്യ തുടങ്ങിയ നിരവധി പ്രധാന വ്യവസായങ്ങളിൽ വളരെയധികം പ്രാധാന്യമർഹിക്കുന്നു. ഉദാഹരണത്തിന് ടർബൈൻ ബ്ലേഡുകളെ എടുക്കുക, അവ ശരിയായി പ്രവർത്തിക്കാൻ ഏകദേശം തികഞ്ഞ വായുഗതിക ഘടന ആവശ്യമാണ്. മുതുകെല്ലിന്റെ ഇംപ്ലാന്റുകൾ ഒരു മറ്റൊരു ഉദാഹരണമാണ്, അവ എല്ല് ടിഷ്യുവുമായി എങ്ങനെ ബന്ധപ്പെടുന്നു എന്നതിൽ കൃത്യത വളരെയധികം പ്രാധാന്യമർഹിക്കുന്നു, ചിലപ്പോൾ കൃത്യമായി 0.0001 ഇഞ്ച് വരെ ആവശ്യമായേക്കാം. നമ്മൾ റോക്കറ്റ് ഇന്ധന സംവിധാനങ്ങളെ നോക്കുമ്പോൾ, ഈ ചെറിയ അളവുകൾ തന്നെയാണ് അപകടകരമായ ചോർച്ചകൾ തടയുന്നത്. അസ്ഥിരോഗ ഉപകരണങ്ങൾക്ക് വേണ്ടിയും, ഉപരിതലങ്ങൾ ശരിയായി ചേരാത്തതുമൂലമുള്ള ചെറിയ പിളർച്ചകൾ തടയാൻ കൃത്യമായ നിർമ്മാണം സഹായിക്കുന്നു. നമുക്ക് സമ്മതിക്കാം, ഇത് എഞ്ചിനീയറിംഗ് സ്പെസിഫിക്കേഷനുകൾക്കപ്പുറം ആണ് - ശസ്ത്രക്രിയകൾക്കിടെ രോഗികൾ സുരക്ഷിതരായിരിക്കുന്നുണ്ടോ എന്നും ബഹിരാകാശ ദൗത്യങ്ങൾ വിജയിക്കുന്നുണ്ടോ എന്നും ഇത് നേരിട്ട് ബാധിക്കുന്നു.

സിഎൻസി vs. മാനുവൽ മെഷിനിംഗ്: വായുയാനവും മെഡിക്കൽ ഉപയോഗങ്ങളിലും സഹിഷ്ണുതയുടെ സ്ഥിരത

| ഘടകം | CNC മെഷീനിംഗ് | മാനുവൽ മെഷിനിംഗ് |

|---|---|---|

| സഹിഷ്ണുതാ പരിധി | ±0.0001" മുതൽ ±0.0005" വരെ | ±0.005" അല്ലെങ്കിൽ കൂടുതൽ |

| ബാച്ച് സ്ഥിരത | 10,000-ലധികം യൂണിറ്റുകളിൽ ഏതാണ്ട് പൂജ്യത്തിലേക്കുള്ള വ്യതിയാനം | പരമാവധി 0.02" വരെ വ്യത്യാസം |

| പിശക് ഉറവിടങ്ങൾ | താപപരമായ സ്ഥാനചലനത്തിനായുള്ള ഓട്ടോമേറ്റഡ് നഷ്ടപരിഹാരം | മനുഷ്യ അളവ് ക്ഷീണം |

എയറോസ്പേസ് നിർമ്മാണത്തിന്റെ കാര്യത്തിൽ, 500-ലധികം എഞ്ചിനുകളിൽ 5 മൈക്രോമീറ്റർ എന്ന അതിശയകരമായ കൃത്യതയിൽ കമ്പ്രഷൻ ബ്ലേഡ് പ്രൊഫൈലുകൾ നിലനിർത്താൻ കമ്പ്യൂട്ടർ ന്യൂമെറിക്കൽ കൺട്രോൾ (സിഎൻസി) മെഷീനുകൾ സഹായിക്കുന്നു. പ്രവർത്തന സമയത്ത് അപകടകരമായ ഭ്രമണ അസന്തുലിതാവസ്ഥയ്ക്ക് കാരണമാകുന്ന 30 മൈക്രോമീറ്റർ വരെയുള്ള വ്യതിയാനങ്ങൾ സാധാരണ രീതികൾ ഉണ്ടാക്കുന്നു. മെഡിക്കൽ ഉപകരണ മേഖലയും ഇതുപോലെ ഗുണങ്ങൾ കാണുന്നു. ടൈറ്റാനിയം ഇംപ്ലാന്റുകളുമായി പ്രവർത്തിക്കുന്ന നിർമ്മാതാക്കൾ സാമ്പ്രദായിക രീതികളിൽ നിന്ന് ഏഴത്തക്ക് 82% ഉള്ളതിന് പകരം സിഎൻസി സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് 99.8% വരെ ഫസ്റ്റ് പാസ് യീൽഡ് നേടുന്നു. ഈ സൂക്ഷ്മമായ ഭാഗങ്ങളിൽ ഒരു ചെറിയ 10 മൈക്രോമീറ്റർ മിസ്അലൈൻമെന്റ് പോലും ഗുണനിലവാര നിയന്ത്രണ മാനദണ്ഡങ്ങൾ അനുസരിച്ച് ഉടൻ തള്ളപ്പെടുന്നതിന് കാരണമാകുമെന്ന് ഓർക്കുക. ഇത് സാധ്യമാക്കുന്നത് എന്താണ്? പ്രവർത്തിക്കുമ്പോൾ തുടർച്ചയായി ഉപകരണ പാത്തുകൾ ക്രമീകരിക്കുന്ന ക്ലോസ്ഡ് ലൂപ്പ് ഫീഡ്ബാക്ക് മെക്കാനിസങ്ങൾ ആധുനിക സിഎൻസി സിസ്റ്റങ്ങൾ ഉൾപ്പെടുത്തുന്നു. മനുഷ്യ ഓപ്പറേറ്റർമാർ മാത്രം ആശ്രയിക്കുമ്പോൾ ഈ റിയൽ ടൈം തിരുത്തലുകൾ സാധ്യമല്ല, അതിനാൽ സിഎൻസി വെറും വേഗതയുള്ളത് മാത്രമല്ല, പ്രധാനപ്പെട്ട ഉപയോഗങ്ങൾക്കായി അടിസ്ഥാനപരമായി കൂടുതൽ വിശ്വസനീയവുമാണ്.

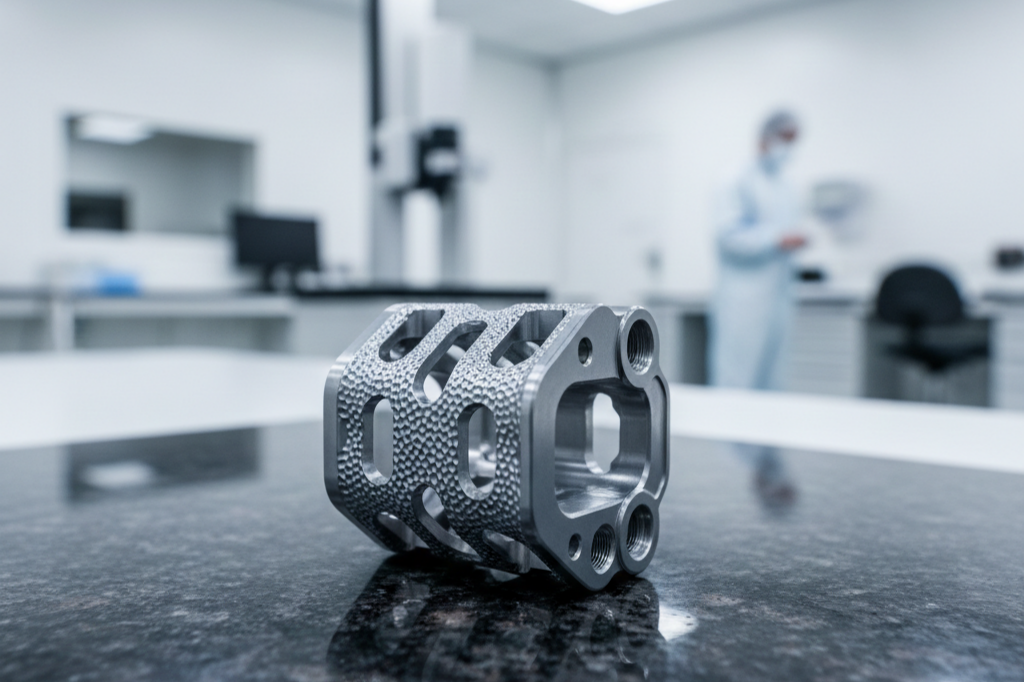

സി.എൻ.സി മെഷീനിംഗ് വഴി സാധ്യമാകുന്ന സങ്കീർണ്ണ ജ്യാമിതികളും ഡിസൈൻ സ്വാതന്ത്ര്യവും

ഓർഗാനിക്, അസമമിതവും മൈക്രോ-സവിശേഷതകളുള്ള കസ്റ്റം ഭാഗങ്ങൾക്കായുള്ള 5-ആക്സിസ് സി.എൻ.സി കഴിവുകൾ

അഞ്ച് അച്ചുതണ്ടുകളുള്ള സി.എൻ.സി മെഷിനിംഗ് പ്രക്രിയ ഡിസൈനർമാർക്ക് പഴയ രീതികളിൽ നിന്ന് സാധ്യമല്ലാത്ത കഴിവുകൾ ലഭ്യമാക്കുന്നു. കട്ടിംഗ് ഉപകരണം X, Y, Z എന്നിവയും രണ്ട് ഭ്രമണങ്ങളും ഉൾപ്പെടെ ആ അഞ്ച് അച്ചുതണ്ടുകളിലൂടെ ഒരേ സമയം ചലിക്കുമ്പോൾ 0.1 മില്ലിമീറ്റർ വലുപ്പത്തിലുള്ള ചെറിയ വിവരങ്ങൾ മുതൽ അനിയമ വക്രങ്ങൾ വരെയുള്ള സങ്കീർണ്ണ രൂപങ്ങൾ പ്രവൃത്തി ഭാഗം നിർത്തി പുനഃസ്ഥാപിക്കാതെ തന്നെ സൃഷ്ടിക്കാൻ കഴിയും. ഈ സമീപനം അടിവരയിടലുകളും മറ്റ് സങ്കീർണ്ണമായ വക്ര പ്രദേശങ്ങളും ഉണ്ടാക്കുന്ന അസൗകര്യകരമായ സമനായത പ്രശ്നങ്ങൾ ഇല്ലാതാക്കുന്നു. ആന്തരിക തണുപ്പിക്കൽ പാതകൾക്കായി ആവശ്യമായ ടർബൈൻ ബ്ലേഡുകളെക്കുറിച്ചോ അല്ലെങ്കിൽ 50 മൈക്രോണിന് ചുറ്റുമുള്ള ചേരുവകൾ ആവശ്യമായ അസ്ഥി സ്കാഫോൾഡിംഗിനായി മെഡിക്കൽ ഇംപ്ലാന്റുകളെക്കുറിച്ചോ ചിന്തിക്കുക. ഈ ആവശ്യങ്ങൾക്ക് പരമ്പരാഗത രീതികൾ പ്രയാസപ്പെടും. ഇപ്പോൾ കുറച്ച് സംഖ്യകളെക്കുറിച്ച് സംസാരിക്കാം. നിരവധി പൊസിഷനിംഗ് ഘട്ടങ്ങൾ ആവശ്യമുള്ള സജ്ജീകരണങ്ങളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഈ സാങ്കേതികവിദ്യ സാധാരണയായി നിർമ്മാണ സമയം 40 മുതൽ 60 ശതമാനം വരെ കുറയ്ക്കുന്നു. ശരിക്കും ആശ്ചര്യകരമായ കാര്യം എന്തെന്നാൽ, ഒരു ബാച്ചിൽ ഉൽപാദിപ്പിക്കുന്ന ഓരോ ഇനത്തിലും നിർമാതാക്കൾ ഇപ്പോഴും ±0.005 മില്ലിമീറ്റർ പരിധിക്കുള്ളിൽ സഹിഷ്ണുത നേടാൻ കഴിയും എന്നതാണ്.

യാഥാർത്ഥ ഉദാഹരണം: സർഫേസ് മൈക്രോ-ടെക്സ്ചറുകളുള്ള സിഎൻസി-മെഷീൻ ചെയ്ത ടൈറ്റാനിയം സ്പൈനൽ ഇംപ്ലാന്റുകൾ

കമ്പ്യൂട്ടർ ന്യൂമെറിക്കൽ കൺട്രോൾ (സിഎൻസി) സാങ്കേതികവിദ്യ മെഡിക്കൽ ഡിസൈൻ ആവശ്യങ്ങളുമായി കൂടിച്ചേരുമ്പോൾ എന്തൊക്കെ സാധ്യമാണെന്ന് ടൈറ്റാനിയത്തിൽ നിർമിച്ച സ്പൈനൽ ഇംപ്ലാന്റുകൾ കാണിക്കുന്നു. അസ്ഥികൾ അവയിലേക്ക് ശരിയായി വളരാൻ സഹായിക്കുന്ന തരത്തിൽ 20 മുതൽ 100 മൈക്രോണിനുള്ളിൽ വലിപ്പമുള്ള ചെറിയ റിജുകളും പോറുകളും പോലെയുള്ള പ്രത്യേക മൈക്രോ ടെക്സ്ചറുകൾ ഈ ഉപരിതലങ്ങൾക്ക് ആവശ്യമാണ്. പഴയ രീതികളിൽ കണ്ടിരുന്ന താപനഷ്ട പ്രശ്നങ്ങൾ തടയാൻ സഹായിക്കുന്ന വിധത്തിൽ ഒന്നിലധികം സജ്ജീകരണങ്ങൾ ആവശ്യമില്ലാതെ ഈ വക്രങ്ങളെല്ലാം ടെക്സ്ചർ ചെയ്യാൻ കഴിയുന്ന പ്രോഗ്രാം ചെയ്ത ഉപകരണ പാത്തുകൾ ഉപയോഗിച്ച് ആധുനിക 5-ആക്സിസ് മെഷീനുകൾ ഈ ജോലി കൈകാര്യം ചെയ്യുന്നു. ഗവേഷണം വാസ്തവത്തിൽ ഈ ടെക്സ്ചർ ചെയ്ത ഉപരിതലങ്ങൾ സാധാരണ ഇംപ്ലാന്റുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ കോശങ്ങൾക്ക് പറ്റിപ്പിടിക്കാനും വളരാനും മികച്ച സ്ഥലങ്ങൾ നൽകുന്നതിനാൽ ഉടമ്പടി സമയം 25 മുതൽ 30 ശതമാനം വരെ വേഗത്തിലാക്കുന്നു എന്ന് തെളിയിക്കുന്നു. സിഎൻസി ഇപ്പോൾ കേവലം ശരിയായ വലുപ്പത്തിൽ വസ്തുക്കൾ നിർമിക്കുന്നതിനു മാത്രമല്ല, മറിച്ച് നമ്മുടെ ശരീരങ്ങളോട് എതിരായല്ല, അവയോടൊപ്പം പ്രവർത്തിക്കുന്ന ഉപരിതലങ്ങൾ സൃഷ്ടിക്കുന്നതിനുമാണെന്ന് ഇത് തെളിയിക്കുന്നു.

സിഎൻസി മെഷീനിംഗ് വഴി വേഗത്തിലുള്ള കസ്റ്റമൈസേഷനും കുറഞ്ഞ വോളിയത്തിലുള്ള ഉൽപാദനവും

48 മണിക്കൂറിനുള്ളിൽ CAD ഫയലിൽ നിന്ന് പ്രവർത്തനക്ഷമമായ പ്രോട്ടോടൈപ്പിലേക്ക്

സിഎൻസി മെഷിനിംഗ് 48 മണിക്കൂറിനുള്ളിൽ തന്നെ ഡിജിറ്റൽ രൂപകൽപ്പനകൾ പ്രവർത്തിക്കുന്ന പ്രോട്ടോടൈപ്പുകളാക്കി മാറ്റുന്നു, ഇൻജക്ഷൻ മോൾഡുകൾ പോലെയുള്ള വിലപിടിച്ച ഉപകരണങ്ങൾ സജ്ജമാക്കാൻ എടുക്കുന്ന ദീർഘമായ സമയം ഒഴിവാക്കുന്നു. സാധാരണ രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഈ വേഗത്തിന് വലിയ ഗുണം ഉണ്ട്, പലപ്പോഴും ലീഡ് ടൈം 85% വരെ കുറയ്ക്കുന്നു. ഇപ്പോൾ എഞ്ചിനീയർമാർക്ക് അവരുടെ ആശയങ്ങൾ യഥാർത്ഥ ലോകത്ത് വേഗത്തിൽ പരീക്ഷിക്കാനും ഫലങ്ങൾക്കായി ആഴ്ചകൾ കാത്തിരിക്കാതെ ദിവസങ്ങളിൽ മാറ്റങ്ങൾ വരുത്താനും കഴിയും. ഈ രീതി സാമ്പത്തികമായി നന്നായി പ്രവർത്തിക്കാൻ കാരണം, 10 എണ്ണം മുതൽ 1,000 യൂണിറ്റുകൾ വരെയുള്ള ഉൽപാദനം ചെലവേറിയാതെ കൈകാര്യം ചെയ്യാൻ കഴിയുന്നതാണ്. ഓട്ടോമേറ്റഡ് പാത്ത് പ്ലാനിംഗ് സോഫ്റ്റ്വെയർ ഉൽപാദന സമയത്ത് അപവിത്രത കുറയ്ക്കാൻ സഹായിക്കുന്നു. ഏറ്റവും നല്ല കാര്യം? പ്രത്യേക ഉപകരണങ്ങൾക്കായി മുൻകൂറായി പണം ചെലവഴിക്കേണ്ട ആവശ്യമില്ല. ഇതിനർത്ഥം, വിപണി മാറുമ്പോൾ ഫാക്ടറികൾ വേഗത്തിൽ പ്രതികരിക്കാൻ കഴിയും, കൂടാതെ ടൈറ്റാനിയം, അലുമിനിയം പോലെയുള്ള കഠിനമായ ലോഹങ്ങളോ ഗുണനിലവാരമുള്ള ഉപയോഗങ്ങളിൽ ഉപയോഗിക്കുന്ന ഉയർന്ന പ്രകടനമുള്ള പ്ലാസ്റ്റിക്കുകളോ ഉപയോഗിക്കുമ്പോഴും മൈക്രോൺ തലത്തിലുള്ള അതിസൂക്ഷ്മത നിലനിർത്താൻ കഴിയും.

സിഎൻസി മെഷീനിംഗിൽ സ്കെയിലബിൾ ആവർത്തനക്ഷമതയും ബാച്ച് തമ്മിലുള്ള സ്ഥിരതയും

ഉൽപാദന റൺസിന്റെ എല്ലാ ഘട്ടങ്ങളിലും ഡ്രിഫ്റ്റ് ഇല്ലാതിരിക്കാൻ ഓട്ടോമേറ്റഡ് ടൂൾപാത്ത് സാധൂകരണവും പ്രൊസസ്സിലെ മെട്രോളജിയും ഉറപ്പാക്കുന്നു

ഇന്നത്തെ സിഎൻസി മെഷിനിംഗ് കേന്ദ്രങ്ങൾ ഉൽപ്പാദന ബാച്ചുകളിലെ മുഴുവൻ അളവുകളും സ്ഥിരത പ്രാപിക്കുന്നതിനായി ടൂൾപാത്തുകൾ സ്വയമേവ സാധൂകരിക്കുകയും യഥാർത്ഥ ഉൽപ്പാദന സമയത്ത് അളവുകൾ പരിശോധിക്കുകയും ചെയ്യുന്നു. ഉപകരണങ്ങൾ സമയക്കാലത്തേക്ക് എങ്ങനെ ധരിച്ചുപോകുന്നു, താപം വികസിപ്പിക്കുന്നതിന്റെ ഫലങ്ങൾ, കൃത്യതയെ ബാധിക്കാവുന്ന കമ്പനങ്ങൾ എന്നിവ ട്രാക്കുചെയ്യുന്നതിനായി സിസ്റ്റം വിവിധ സെൻസറുകൾ ഉപയോഗിക്കുന്നു. ഈ റീഡിംഗുകൾ ഒരു കുറച്ച് മൈക്രോണിനുള്ളിൽ തന്നെ പലപ്പോഴും ഓൺ-ഫ്ലൈ അഡ്ജസ്റ്റ്മെന്റുകൾ പ്രേരിപ്പിക്കുന്നു. വിമാന ഘടകങ്ങൾ അല്ലെങ്കിൽ ഇംപ്ലാന്റ് ചെയ്ത മെഡിക്കൽ ഉപകരണങ്ങൾ പോലെയുള്ള കർശനമായി നിയന്ത്രിക്കപ്പെടുന്ന മേഖലകളിൽ പ്രവർത്തിക്കുന്ന ഉൽപാദകർക്ക് വലിയ അളവിൽ സ്ഥിരമായ ഗുണനിലവാരം പ്രാപിക്കുന്നത് വളരെ എളുപ്പമാക്കുന്നു. നിരവധി പ്ലാന്റുകളിൽ നിന്നുള്ള എസ്പിസി റിപ്പോർട്ടുകൾ പ്രകാരം, 10,000 ഒരേ പാർട്സ് ഉൽപ്പാദിപ്പിക്കുമ്പോഴും ഭൂരിഭാഗം പ്രവർത്തനങ്ങളും ±0.005 mm ടോളറൻസിനുള്ളിൽ തന്നെ നിലനിൽക്കുന്നു. ഡിജിറ്റൽ ഡിസൈനുകൾ നേരിട്ട് ഉൽപ്പാദന പ്രക്രിയയിലേക്ക് ഏകീകരിക്കപ്പെടുകയും പൂർത്തിയായ ഉൽപ്പന്നങ്ങളിൽ നിന്ന് എടുത്ത യഥാർത്ഥ അളവുകളുമായി ചേരുകയും ചെയ്യുമ്പോൾ, സിഎഡി സോഫ്റ്റ്വെയറിൽ ആസൂത്രണം ചെയ്തതും ഷോപ്പ് ഫ്ലോറിൽ ഉൽപ്പാദിപ്പിക്കുന്നതുമായ കാര്യങ്ങൾ തമ്മിലുള്ള വ്യത്യാസങ്ങൾ ഉണ്ടാകാനുള്ള സാധ്യത വളരെ കുറവാണ്. ഇത് പ്രോട്ടോടൈപ്പുകളിൽ നിന്ന് മാസ് ഉൽപ്പാദനത്തിലേക്ക് സ്കെയിൽ ചെയ്യുന്നത് ഗുണനിലവാര സ്റ്റാൻഡേർഡുകൾ അപ്രഷ്ടമാക്കാതെ തന്നെ വളരെ എളുപ്പമാക്കുന്നു.

എഫ്ക്യു

സിഎൻസി മെഷീനിംഗ് എന്താണ്?

ലാത്തുകൾ, മിൽസ്, റൗട്ടറുകൾ, ഗ്രൈൻഡറുകൾ തുടങ്ങിയ യന്ത്ര ഉപകരണങ്ങളെ നിയന്ത്രിക്കാൻ കമ്പ്യൂട്ടറുകൾ ഉപയോഗിക്കുന്ന ഒരു നിർമ്മാണ പ്രക്രിയയാണ് സിഎൻസി മെഷിനിംഗ്, ഇത് കൃത്യമായ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്നു.

സിഎൻസിയും മാനുവൽ മെഷിനിംഗും തമ്മിലുള്ള വ്യത്യാസം എന്താണ്?

കൃത്യത കൂടുതലും കുറഞ്ഞ അനുവദനീയതയും ഓട്ടോമേറ്റഡ് തിരുത്തലുകളും സിഎൻസി മെഷിനിംഗ് നൽകുന്നു, മാനുവൽ മെഷിനിംഗ് മനുഷ്യ കഴിവിനെ ആശ്രയിച്ചിരിക്കുന്നു കൂടുതൽ പിശകുകൾക്ക് സാധ്യതയുണ്ട്.

ഉപ-മൈക്രോൺ കൃത്യത എന്തുകൊണ്ടാണ് പ്രധാനപ്പെട്ടത്?

സുരക്ഷയും പ്രകടന വിശ്വാസ്യതയും ഉറപ്പാക്കാൻ കൃത്യമായ അളവുകൾ ആവശ്യമായ വ്യോമയാന, മെഡിക്കൽ, പ്രതിരോധ മേഖലകളിൽ ഉപ-മൈക്രോൺ കൃത്യത അത്യന്താപേക്ഷിതമാണ്.

5-ആക്സിസ് സിഎൻസി മെഷിനിംഗിന്റെ ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

ഒറ്റ സജ്ജീകരണത്തിൽ തന്നെ സങ്കീർണ്ണമായ ജ്യാമിതികൾ സൃഷ്ടിക്കാൻ 5-ആക്സിസ് സിഎൻസി മെഷിനിംഗ് അനുവദിക്കുന്നു, ഇത് സമന്വയ പ്രശ്നങ്ങൾ കുറയ്ക്കുകയും കൃത്യത മെച്ചപ്പെടുത്തുകയും നിർമ്മാണ സമയം ഗണ്യമായി കുറയ്ക്കുകയും ചെയ്യുന്നു.

പ്രോട്ടോടൈപ്പുകൾ ഉത്പാദിപ്പിക്കാൻ സിഎൻസി മെഷിനിംഗ് എത്ര വേഗത്തിൽ പ്രവർത്തിക്കും?

സിഎൻസി മെഷീനിംഗ് 48 മണിക്കൂറിൽ താഴെ ഡിജിറ്റൽ ഡിസൈനുകളെ പ്രവർത്തനക്ഷമമായ പ്രോട്ടോടൈപ്പുകളാക്കി മാറ്റാൻ കഴിയും, സാമ്പ്രദായിക രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഇത് നേതൃത്വ സമയം ഗണ്യമായി കുറയ്ക്കുന്നു.

ഉള്ളടക്ക ലിസ്റ്റ്

- സിഎൻസി മെഷിനിംഗിലൂടെ അതുല്യമായ കൃത്യതയും ഇടുങ്ങിയ സഹിഷ്ണുതയും

- സി.എൻ.സി മെഷീനിംഗ് വഴി സാധ്യമാകുന്ന സങ്കീർണ്ണ ജ്യാമിതികളും ഡിസൈൻ സ്വാതന്ത്ര്യവും

- സിഎൻസി മെഷീനിംഗ് വഴി വേഗത്തിലുള്ള കസ്റ്റമൈസേഷനും കുറഞ്ഞ വോളിയത്തിലുള്ള ഉൽപാദനവും

- സിഎൻസി മെഷീനിംഗിൽ സ്കെയിലബിൾ ആവർത്തനക്ഷമതയും ബാച്ച് തമ്മിലുള്ള സ്ഥിരതയും

- എഫ്ക്യു