Páratlan pontosság és szűk tűrések a CNC-megmunkálással

A számítógéppel vezérelt numerikus (CNC) megmunkálás mikrométeres (µm) pontosságú méretmeghatározást ér el, lehetővé téve olyan egyedi alkatrészek gyártását, amelyek pontosan megfelelnek a küldetéskritikus alkalmazások követelményeinek. Ez a pontosság kiküszöböli a teljesítménykockázatokat nagy felelősséget igénylő környezetekben – ahol az alkatrész meghibásodása nem opció –, és biztosítja a funkcionális megbízhatóságot az első darabtól az ezredikig.

Hogyan támogatja a szubmikronos pontosság a küldetéskritikus egyedi alkatrészeket

Nagyon fontos az al-mikronos pontosság elérése (körülbelül vagy az 1 mikrométernél kisebb érték) több kritikus iparágban is, mint például az űrtechnológiában, orvosi beültethető eszközök gyártásában és a védelmi technológiák területén. Vegyük például a turbinapálcákat, amelyeknél majdnem tökéletes aerodinamikára van szükség a megfelelő működéshez. A gerincimplantátumoknál is rendkívül nagy a pontosság követelménye, különösen akkor, amikor a csontszövettel való kapcsolódásról van szó, néha mindössze 0,0001 hüvelyknyi eltérés lehet csak megengedett. Ha a rakétahajtóművek üzemanyag-rendszerét nézzük, akkor ezek a parányi méretek valójában veszélyes szivárgásokat akadályoznak meg. Az ortopédiai eszközöknél is a pontos gyártás gátolja meg a felületek helytelen illeszkedéséből adódó apró repedéseket. És valljuk be, ez nem csupán mérnöki specifikációkról szól – közvetlen hatással van arra, hogy a betegek biztonságban maradjanak-e a műtét során, illetve hogy a űrmissziók sikerrel járjanak-e.

CNC és kézi megmunkálás: tűréshatár-állandóság az űrtechnológiában és az orvosi alkalmazásokban

| Gyár | CNC gépelés | Kézi megmunkálás |

|---|---|---|

| Tűrési tartomány | ±0,0001″ - ±0,0005″ | ±0,005″ vagy annál nagyobb |

| Tétel-egységesség | Gyakorlatilag eltérésmentes több mint 10 000 egységen keresztül | Legfeljebb 0,02 hüvelykes eltérés |

| Hibaforrások | Automatikus kompenzáció a hőmérsékletváltozás okozta driftre | Emberi mérési fáradtság |

Az űrgyártás területén a számítógéppel vezérelt numerikus irányítású (CNC) gépek tömörítőlapát-profilokat tartanak fenn elképesztő, 5 mikrométeres pontossággal több mint 500 motor esetében. A kézi technikák általában körülbelül 30 mikrométeres eltérést eredményeznek, ami veszélyes forgóhajtás-egyensúlytalansághoz vezethet működés közben. Hasonló előnyöket tapasztalnak az orvosi eszközgyártó szektorban is. A titánimplantátumokkal dolgozó gyártók CNC-technológiát használva körülbelül 99,8%-os első átmeneti minőséget érnek el, szemben a hagyományos módszerekkel elért 82%-kal. Ne feledje, hogy még egy apró, 10 mikrométeres igazítási hiba is ezeknél a finom alkatrészeknél automatikus visszautasítást jelent a minőségellenőrzési szabványok szerint. Mi teszi ezt lehetővé? A modern CNC-rendszerek zárt hurkú visszajelző mechanizmusokat alkalmaznak, amelyek folyamatosan korrigálják a szerszámpályákat munka közben. Ezek a valós idejű korrekciók egyszerűen nem lehetségesek kizárólag emberi operátorokra támaszkodva, így a CNC nemcsak gyorsabb, hanem alapvetően megbízhatóbb megoldás kritikus alkalmazásokhoz.

Összetett geometriák és tervezési szabadság a CNC megmunkálás lehetővé teszi

5-tengelyes CNC képességek organikus, aszimmetrikus és mikrojellemzőkkel rendelkező egyedi alkatrészekhez

Az 5 tengelyes CNC megmunkálási eljárás olyan képességekhez juttatja a tervezőket, amelyek régebbi technikákkal egyszerűen nem érhetők el. Amikor a vágószerszám egyszerre mozog az öt tengely mentén – X, Y, Z, valamint két forgástengely – akár rendkívül összetett formákat is létrehozhat, szabálytalan görbékkel kezdve egészen apró, mindössze 0,1 milliméteres részletekig anélkül, hogy meg kellene állítani és újra pozicionálni a munkadarabot. Ez az eljárás gyakorlatilag megszünteti azokat a bosszantó igazítási problémákat, amelyek az alulmaradásoknál és más nehezen megközelíthető íves felületeknél jelentkeznek. Gondoljunk például turbinapálcák bonyolult belső hűtőcsatornáira, vagy orvosi implantátumokra, ahol a csontpótláshoz kb. 50 mikronos pórusok kialakítása szükséges. A hagyományos módszerek e követelményekkel nehezen boldogulnának. És beszéljünk egy pillanatra számokról: a többlépcsős pozicionálást igénylő eljárásokhoz képest ez a technológia általában 40–60 százalékkal csökkenti a gyártási időt. Az igazán lenyűgöző pedig az, hogy a gyártók még így is sikerrel elérhetik a ±0,005 mm-es tűréshatárokat minden egyes sorozatban előállított darabnál.

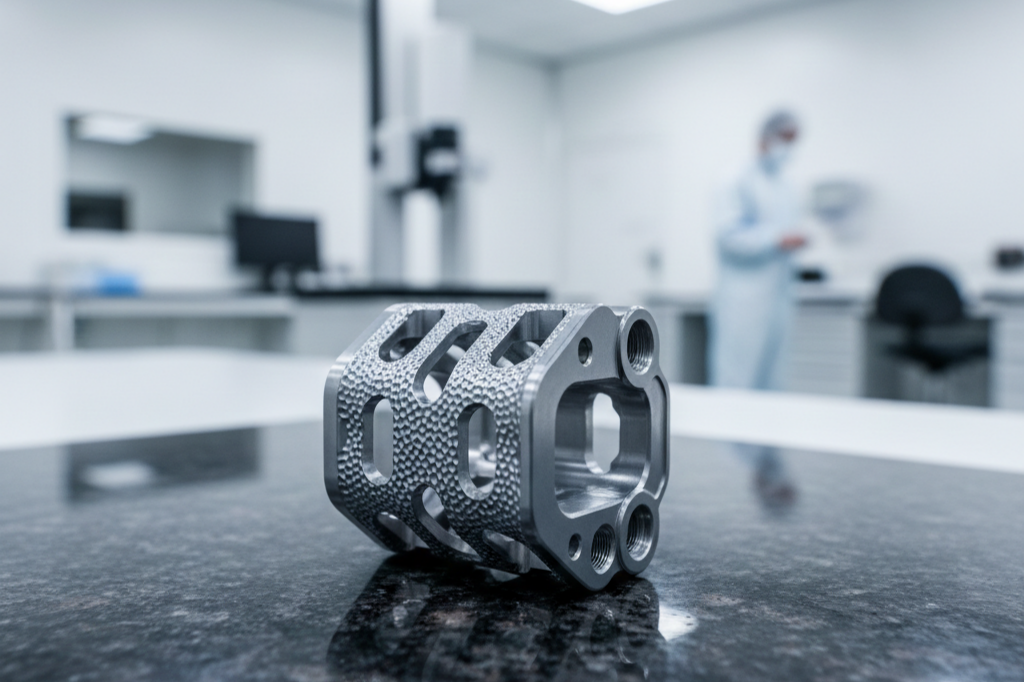

Gyakorlati példa: CNC-megmunkált titán gerincprotézisek felületi mikrotexrával

A titánból készült gerincprotézisek bemutatják, mi minden lehetséges akkor, amikor a számítógépes numerikus vezérlésű (CNC) technológia találkozik az orvosi tervezési igényekkel. A felületeket speciális, 20 és 100 mikron méretű mikrotexrával kell ellátni – képzeljen el apró barázdákat és pórusokat –, hogy a csont megfelelően be tudjon nőni a protézisbe. A modern 5-tengelyes gépek ezt a feladatot programozott szerszámpályák segítségével végzik el, amelyek lehetővé teszik az összes görbe felület textúrázását többszöri átállítás nélkül, így megelőzve a hőkárosodásos problémákat, amelyek gyakoriak voltak a régebbi módszereknél. A kutatások szerint ezek a textúrázott felületek kb. 25–30 százalékkal lerövidítik a gyógyulási időt a sima protézisekhez képest, mivel jobb tapadási és növekedési lehetőséget biztosítanak a sejtek számára. Ez azt bizonyítja, hogy a CNC már nem csupán arról szól, hogy a dolgokat a megfelelő méretre készítsük el, hanem arról is, hogy olyan felületeket hozzunk létre, amelyek testünkkel együttműködnek, nem pedig ellene.

Gyors személyre szabás és hatékony kis sorozatú termelés CNC-megmunkálással

CAD-fájlból működő prototípus kevesebb, mint 48 óra alatt

A CNC-megmunkálás digitális terveket alakít át működő prototípusokká körülbelül 48 órán belül, kihagyva az olyan költséges szerszámok igényét, mint az öntőformák, amelyek beállítása végtelen ideig tart. A sebességelőny óriási a hagyományos módszerekhez képest, sok esetben akár 85%-kal csökkentve az átfutási időt. Az újabb megoldásoknak köszönhetően a mérnökök most már sokkal gyorsabban tesztelhetik ötleteiket a való világban, napok alatt módosíthatják őket, ahelyett hogy hetekre kellene várniuk az eredményekre. Gazdaságilag is jól működik ez a megközelítés, mivel egyszerre kezeli a termelési sorozatokat mindössze 10 darabtól egészen 1000 egységig megtakarítások nélkül. Az automatizált pályatervező szoftver segít csökkenteni a hulladékot a gyártás során. A legjobb az egészben? Nincs szükség pénzt költeni speciális szerszámokra előre. Ez azt jelenti, hogy a gyárak gyorsan reagálhatnak a piaci változásokra, miközben továbbra is fenntarthatják a mikronpontosságot, függetlenül attól, hogy kemény fémes anyagokkal, például titánnal és alumíniummal, vagy komoly alkalmazásokhoz használt nagyteljesítményű műanyagokkal dolgoznak.

Skálázható ismételhetőség és kötegenkénti konzisztencia CNC megmunkálás során

Automatizált szerszámpálya-ellenőrzés és folyamatközbeni mérés biztosítja a nulla driftet a termelési ciklusok során

A mai CNC megmunkáló központok az egész gyártási tétel során méretbeli konzisztenciát biztosítanak azáltal, hogy automatikusan érvényesítik a szerszámpályákat, és ellenőrzik a méreteket a tényleges gyártás során. A rendszer különböző szenzorokat használ a szerszámok kopásának nyomon követésére az idő múlásával, a hőtágulás hatásainak figyelembevételére, valamint a pontosságot befolyásoló rezgések észlelésére. Ezek az adatok valós idejű beavatkozásokat váltanak ki, gyakran mindössze néhány mikron pontossággal. Olyan szigorúan szabályozott területeken dolgozó gyártók számára, mint például repülőgépalkatrészek vagy beültethető orvosi eszközök, lényegesen egyszerűbbé válik a konzisztens minőség fenntartása nagy mennyiségek esetén. Több üzem SPC-jelentései szerint a legtöbb művelet jól belül marad a ±0,005 mm-es tűréshatáron, még akkor is, ha 10 000 azonos alkatrész készül. Amikor a digitális tervek közvetlenül integrálódnak a gyártási folyamatba a késztermékekről készült tényleges mérésekkel együtt, lényegesen csökken annak a kockázata, hogy eltérés legyen a CAD-szoftverben tervezett és a gyártóhelyen előállított termék között. Ez lehetővé teszi, hogy a prototípusokról zökkenőmentesen átléphessenek a tömeggyártásra anélkül, hogy felengednének a minőségi követelmények.

GYIK

Mi az a CNC feldolgozás?

A CNC megmunkálás egy olyan gyártási folyamat, amely számítógépek használatát jelenti olyan gépek irányítására, mint esztergák, marógépek, marógépek és köszörűgépek, hogy pontos alkatrészeket állítsanak elő.

Mi a különbség a CNC és a kézi megmunkálás között?

A CNC megmunkálás nagyobb pontosságot nyújt szigorúbb tűrésekkel és automatikus korrekciókkal, míg a kézi megmunkálás erősen az emberi készségtől függ, és hajlamosabb hibákra.

Miért fontos az al-mikronos pontosság?

Az al-mikronos pontosság kritikus fontosságú az űr-, orvosi- és védelmi iparágakban, ahol pontos mérések szükségesek a biztonság és a teljesítmény megbízhatóságának biztosításához.

Milyen előnyei vannak az 5-tengelyes CNC megmunkálásnak?

az 5-tengelyes CNC megmunkálás lehetővé teszi összetett geometriák létrehozását egyetlen beállításban, csökkentve az igazítási problémákat, növelve a pontosságot, és jelentősen csökkentve a gyártási időt.

Milyen gyorsan tud a CNC megmunkálás prototípusokat előállítani?

A CNC-megmunkálás digitális terveket kevesebb, mint 48 óra alatt képes működőképes prototípusokká alakítani, jelentősen csökkentve az átfutási időt a hagyományos módszerekhez képest.