Precizie fără egal și toleranțe strânse cu prelucrarea CNC

Prelucrarea prin comandă numerică computerizată (CNC) atinge acuratețe dimensională în limite de microni (µm), permițând realizarea unor piese personalizate care respectă exact specificațiile pentru aplicații esențiale. Această precizie elimină riscurile de performanță în medii critice — acolo unde defectarea unui component nu este o opțiune — asigurând fiabilitate funcțională de la prima piesă până la cea de-a zece mii.

Cum sprijină precizia sub-micron realizarea pieselor personalizate esențiale

Obținerea unui nivel de precizie sub-micron (în jurul sau sub 1 micron) este esențială în mai multe industrii critice, cum ar fi componentele aero-spațiale, implanturile medicale și tehnologia pentru apărare. Luați, de exemplu, paletele de turbină, care necesită o aerodinamică aproape perfectă pentru a funcționa corect. Implanturile spinale sunt un alt caz în care acuratețea este crucială, mai ales în ceea ce privește modul în care interacționează cu țesutul osos, uneori necesitând o precizie de până la 0,0001 inchi. Atunci când analizăm sistemele de combustibil pentru rachete, aceste măsurători minuscule previn de fapt scurgerile periculoase. De asemenea, în cazul dispozitivelor ortopedice, fabricarea precisă evită microfisurile cauzate de suprafețe care nu se aliniază corespunzător. Și să fim sinceri, vorbim aici despre mai mult decât doar specificații inginerești — acest lucru afectează direct siguranța pacienților în timpul intervențiilor chirurgicale și reușita misiunilor spațiale.

CNC vs. Prelucrare manuală: consistența toleranțelor în aplicațiile aero-spațiale și medicale

| Factor | Frezare CNC | Prelucrare manuală |

|---|---|---|

| Interval de toleranță | ±0,0001″ până la ±0,0005″ | ±0,005″ sau mai mare |

| Consistență lot cu lot | Abatere aproape nulă peste 10.000+ de unități | Până la 0,02" variație |

| Sursele de eroare | Compensare automată pentru deriva termică | Oboseală umană la măsurare |

În ceea ce privește producția aerospațială, mașinile cu comandă numerică computerizată (CNC) mențin profilurile palelor de compresor cu o precizie uimitoare de 5 microni pentru peste 500 de motoare. Tehnicile manuale determină în mod tipic abateri de aproximativ 30 de microni, ceea ce poate duce la dezechilibre rotaționale periculoase în timpul funcționării. Sectorul dispozitivelor medicale obține beneficii similare. Producătorii care lucrează cu implanturi din titan ating randamente inițiale de aproximativ 99,8% utilizând tehnologia CNC, comparativ cu doar 82% prin metodele tradiționale. Și rețineți, chiar și o nealiniere mică de 10 microni în aceste piese delicate înseamnă respingerea automată conform standardelor de control al calității. Ce face acest lucru posibil? Sistemele moderne CNC includ mecanisme de feedback în buclă închisă care ajustează în mod continuu traseele sculelor în timp ce lucrează. Aceste corecții în timp real nu sunt realizabile atunci când se depinde exclusiv de operatori umani, ceea ce face ca tehnologia CNC să fie nu doar mai rapidă, ci fundamental mai fiabilă pentru aplicațiile critice.

Geometrii complexe și libertate în design posibile datorită prelucrării CNC

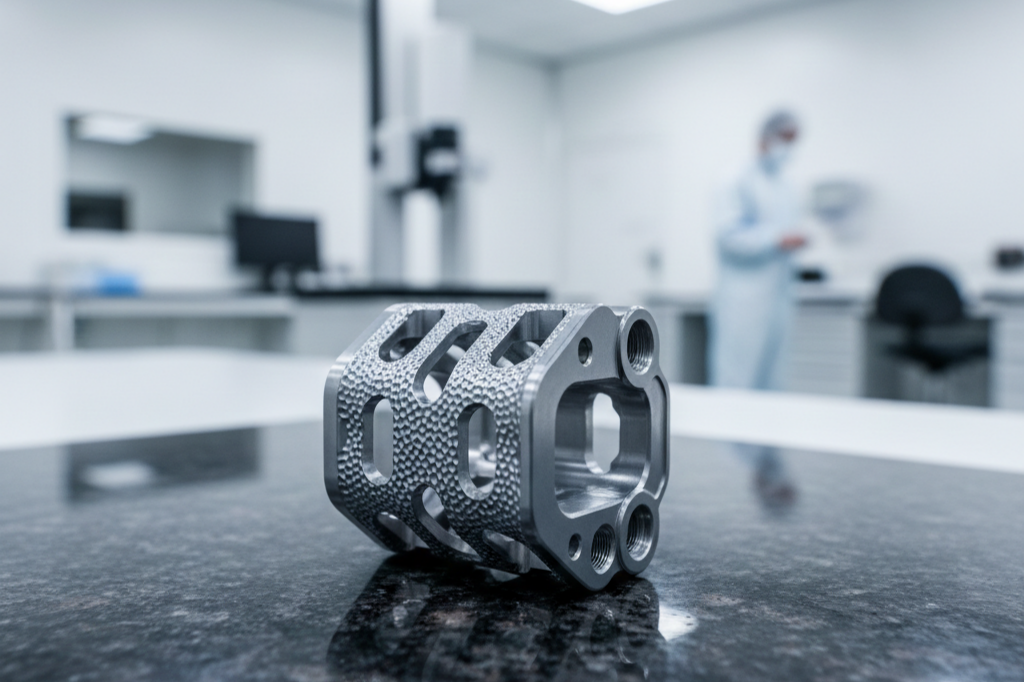

capabilități CNC cu 5 axe pentru piese personalizate organice, asimetrice și cu detalii micro

Procesul de prelucrare CNC cu 5 axe oferă proiectanților acces la capabilități care pur și simplu nu sunt posibile cu tehnici mai vechi. Atunci când scula de tăiere se mișcă simultan de-a lungul celor cinci axe — X, Y, Z plus două rotații — poate crea toate tipurile de forme complexe, de la curbe neregulate la detalii minuscule de doar 0,1 milimetri, fără a fi nevoie să oprească și să reașeze piesa. Această abordare elimină practic problemele de aliniere care apar în cazul subacoperirilor și alte zone curbe dificile. Gândiți-vă la paletele de turbină care necesită canale interne complicate de răcire sau la implanturile medicale unde scheletul osos necesită pori de aproximativ 50 de microni dimensiune. Metodele tradiționale s-ar confrunta cu dificultăți în a îndeplini aceste cerințe. Iar acum să vorbim puțin despre cifre. Comparativ cu configurațiile care necesită mai multe etape de poziționare, această tehnologie reduce în mod tipic timpul de fabricație cu între 40 și 60 la sută. Cel mai impresionant lucru este că producătorii reușesc totuși să atingă toleranțe de ±0,005 mm pentru fiecare articol produs dintr-un lot.

Exemplu din viața reală: Implanturi spinale din titan prelucrate prin CNC cu microtexturi de suprafață

Implanturile spinale realizate din titan arată ce este posibil atunci când tehnologia cu comandă numerică computerizată (CNC) întâlnește nevoile de proiectare medicală. Suprafețele necesită microtexturi speciale de dimensiuni între 20 și 100 de microni – gândiți-vă la microprelingeri și pori – pentru a ajuta oasele să crească corespunzător în interiorul lor. Mașinile moderne cu 5 axe gestionează această sarcină prin traiectorii de sculă programate care pot textura toate aceste curbe fără a necesita multiple montaje, ceea ce ajută la prevenirea problemelor de deteriorare termică observate în metodele mai vechi. Cercetările arată de fapt că aceste suprafețe texturate reduc timpul de recuperare cu aproximativ 25-30 la sută față de implanturile netede, deoarece oferă celulelor locuri mai bune pentru a se fixa și a crește. Acest lucru dovedește că tehnologia CNC nu se mai rezumă doar la realizarea unor piese de dimensiunea corectă, ci creează și suprafețe care lucrează împreună cu organismul nostru, nu împotriva acestuia.

Personalizare rapidă și producție eficientă în volum redus prin prelucrare CNC

De la fișierul CAD la prototip funcțional în mai puțin de 48 de ore

Prelucrarea CNC transformă proiectele digitale în prototipuri funcționale în aproximativ 48 de ore, eliminând necesitatea unor echipamente scumpe, cum ar fi matrițele pentru turnare care necesită mult timp pentru instalare. Avantajul de viteză este semnificativ în comparație cu metodele tradiționale, reducând termenele de livrare cu aproximativ 85% în multe cazuri. Inginerii pot testa acum ideile lor în lumea reală mult mai rapid, efectuând modificări în câteva zile în loc să aștepte săptămâni pentru rezultate. Ceea ce face ca această abordare să fie eficientă din punct de vedere economic este capacitatea sa de a gestiona serii de producție de la doar 10 bucăți până la 1.000 de unități fără costuri excesive. Un software automatizat de planificare a traseelor ajută la reducerea deșeurilor în timpul fabricării. Cel mai bun lucru? Nu este nevoie să cheltui bani pe scule speciale din start. Aceasta înseamnă că uzinele pot reacționa rapid atunci când piețele se schimbă, menținând totodată o precizie incredibilă, până la nivel de micron, indiferent dacă lucrează cu metale rezistente precum titanul și aluminiul sau cu plaste performante utilizate în aplicații exigente.

Repetabilitate scalabilă și consistență de la lot la lot în prelucrarea CNC

Validarea automată a traseului sculei și metrolgia în proces asigură absența deriverii între rulările de producție

Centrele moderne de prelucrare CNC mențin consistența dimensională pe întreaga durată a loturilor de producție, prin validarea automată a traiectoriilor sculelor și verificarea dimensiunilor în timpul procesului de fabricație. Sistemul folosește diverse senzori pentru a urmări uzura sculelor în timp, a compensa efectele dilatării termice și a detecta vibrațiile care ar putea afecta precizia. Aceste măsurători declanșează ajustări în timp real, adesea în limite de doar câțiva microni. Pentru producătorii din domenii strict reglementate, cum ar fi componentele aeronautice sau dispozitivele medicale implantabile, menținerea unei calități constante pe volume mari devine mult mai ușoară. Conform rapoartelor SPC din mai multe uzine, majoritatea operațiunilor rămân bine în interiorul toleranței ±0,005 mm, chiar și la fabricarea a 10.000 de piese identice. Atunci când proiectele digitale sunt integrate direct în procesul de fabricație, alături de măsurătorile reale luate de la produsele finite, riscul de discrepanțe între ceea ce a fost planificat în software-ul CAD și ceea ce este realizat pe linia de producție este mult mai redus. Acest lucru facilitează trecerea de la prototipuri la producția de serie, păstrând în același timp standardele de calitate.

Întrebări frecvente

Ce este CNC Machining?

Prelucrarea CNC este un proces de fabricație care implică utilizarea calculatoarelor pentru a controla mașinile-unelte precum strunguri, freze, raboteze și rectificatoare pentru producerea pieselor de precizie.

Care este diferența dintre prelucrarea CNC și cea manuală?

Prelucrarea CNC oferă o precizie mai mare cu toleranțe mai strânse și corecții automate, în timp ce prelucrarea manuală depinde în mare măsură de abilitatea umană și este mai predispusă la erori.

De ce este importantă acuratețea sub-micron?

Acuratețea sub-micron este esențială în industrii precum aerospațială, medicală și de apărare, unde măsurătorile precise sunt necesare pentru a asigura siguranța și fiabilitatea performanței.

Care sunt beneficiile prelucrării CNC cu 5 axe?

prelucrarea CNC cu 5 axe permite crearea unor geometrii complexe într-un singur montaj, reducând problemele de aliniere, sporind precizia și diminuând semnificativ timpul de fabricație.

Cât de repede poate produce prototipuri prelucrarea CNC?

Prelucrarea CNC poate transforma proiecte digitale în prototipuri funcionale în mai puțin de 48 de ore, reducând semnificativ timpii de execuție în comparație cu metodele tradiționale.

Cuprins

- Precizie fără egal și toleranțe strânse cu prelucrarea CNC

- Geometrii complexe și libertate în design posibile datorită prelucrării CNC

- Personalizare rapidă și producție eficientă în volum redus prin prelucrare CNC

- Repetabilitate scalabilă și consistență de la lot la lot în prelucrarea CNC

- Întrebări frecvente