دقة لا مثيل لها وتحملات ضيقة مع التشغيل بالكمبيوتر (CNC)

تُحقِق تقنية التحكم العددي بالكمبيوتر (CNC) دقة في الأبعاد تصل إلى حد الميكرونات (µm)، مما يسمح بإنتاج أجزاء مخصصة تفي بالمواصفات الدقيقة للتطبيقات الحيوية. وتلك الدقة تقلل من مخاطر الأداء في البيئات الحرجة — حيث لا يمكن التسامح مع فشل المكونات — من خلال ضمان موثوقية وظيفية من أول جزء وحتى الجزء العشرة آلاف.

كيف تدعم الدقة دون الميكرونية إنتاج أجزاء مخصصة حيوية؟

إن الوصول إلى مستويات الدقة التي تصل إلى دون الميكرون (حوالي أو أقل من ميكرومتر واحد) له أهمية كبيرة في العديد من الصناعات الحيوية مثل مكونات الطيران والفضاء، والغرسات الطبية، وتكنولوجيا الدفاع. فعلى سبيل المثال، الشفرات التوربينية تحتاج إلى ديناميكا هوائية شبه مثالية لتعمل بشكل صحيح. كما أن الغرسات الفقرية تمثل حالة أخرى يُعد فيها الدقة أمرًا بالغ الأهمية، خاصةً فيما يتعلق بكيفية تفاعلها مع أنسجة العظام، حيث قد تتطلب دقة تصل إلى 0.0001 بوصة بالضبط. وعند النظر إلى أنظمة وقود الصواريخ، فإن هذه القياسات الصغيرة تمنع حدوث تسريبات خطرة فعليًا. وبالنسبة للأجهزة العظمية أيضًا، فإن التصنيع الدقيق يمنع التشققات الصغيرة الناتجة عن عدم اتساق السطوح بشكل صحيح. وصدقني، هذا لا يتعلق فقط بمواصفات هندسية، بل يؤثر مباشرة على سلامة المرضى أثناء الجراحة وعلى نجاح المهام الفضائية.

CNC مقابل التشغيل اليدوي: اتساق التحملات في التطبيقات الجوية والطبية

| عامل | تصنيع باستخدام الحاسب الآلي CNC | التشغيل اليدوي |

|---|---|---|

| نطاق التسامح | ±0.0001" إلى ±0.0005" | ±0.005" أو أكثر |

| ثبات الدُفعات | انحراف قريب من الصفر عبر أكثر من 10,000 وحدة | تباين يصل إلى 0.02 بوصة |

| مصادر الأخطاء | تعويض آلي عن الانجراف الحراري | إرهاق القياس البشري |

عندما يتعلق الأمر بتصنيع الطائرات، فإن ماكينات التحكم الرقمي بالحاسوب (CNC) تحافظ على ملفات شفرات الضواغط بدقة مذهلة تبلغ 5 ميكرومتر عبر أكثر من 500 محرك. وغالبًا ما تؤدي التقنيات اليدوية إلى انحرافات تُقدَّر بنحو 30 ميكرومترًا، مما قد يؤدي إلى اختلالات دورانية خطرة أثناء التشغيل. ويحقق قطاع الأجهزة الطبية فوائد مماثلة. إذ يحصل المصنعون العاملون مع غرسات التيتانيوم على عائد أولي بنسبة 99.8٪ باستخدام تقنية CNC، مقارنةً بـ 82٪ فقط بالطرق التقليدية. وتذكّر أن أي خطأ بسيط في المحاذاة بمقدار 10 ميكرومترات في هذه الأجزاء الحساسة يعني الرفض التلقائي وفقًا لمعايير ضبط الجودة. ما الذي يجعل هذا ممكنًا؟ إن الأنظمة الحديثة لـ CNC تتضمن آليات تغذية راجعة مغلقة الحلقة تقوم باستمرار بتعديل مسارات الأدوات أثناء العمل. ولا يمكن تحقيق هذه التصحيحات الفورية عند الاعتماد فقط على المشغلين البشريين، مما يجعل CNC أسرع ليس فقط، بل أكثر موثوقية بشكل جوهري في التطبيقات الحرجة.

هندسات معقدة وحرية التصميم الممكنة بالتشغيل باستخدام التحكم العددي الحاسوبي (CNC)

إمكانيات التشغيل باستخدام التحكم العددي الحاسوبي خماسي المحاور لأجزاء مخصصة عضوية، غير متماثلة، وذات ميزات دقيقة

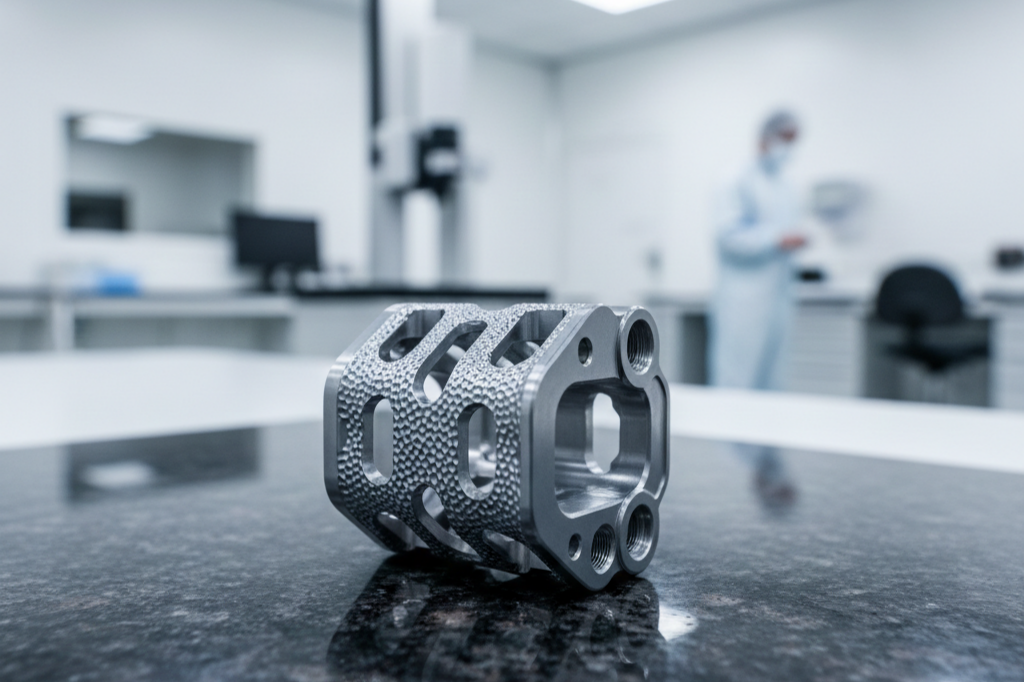

توفر عملية التشغيل باستخدام ماكينات CNC ذات المحاور الخمسة للمصممين إمكانية الوصول إلى قدرات لا يمكن تحقيقها باستخدام التقنيات القديمة. عندما تتحرك أداة القطع على طول هذه المحاور الخمسة في آنٍ واحد — X وY وZ بالإضافة إلى دورتين — يمكنها إنشاء جميع أنواع الأشكال المعقدة بدءًا من المنحنيات غير المنتظمة وصولاً إلى التفاصيل الصغيرة جدًا التي تصل إلى 0.1 مليمتر، دون الحاجة إلى التوقف وإعادة تثبيت القطعة العاملة. يُعد هذا النهج فعالًا في التخلص من مشكلات المحاذاة المزعجة التي تحدث مع المناطق المقعرة والمنحنيات الصعبة الأخرى. فكّر في شفرات التوربينات التي تتطلب ممرات تبريد داخلية معقدة أو الغرسات الطبية التي تحتاج فيها هياكل دعم العظام إلى مسام بحجم 50 ميكرون تقريبًا. ستواجه الطرق التقليدية صعوبة كبيرة في تلبية هذه المتطلبات. ولنتحدث عن الأرقام للحظة: مقارنة بالإعدادات التي تتطلب خطوات متعددة لإعادة التموضع، فإن هذه التكنولوجيا تقلل عادةً من وقت التصنيع بنسبة تتراوح بين 40 و60 بالمئة. والأكثر إثارة للإعجاب هو أن المصانع ما زالت قادرة على تحقيق دقة في القياسات ضمن نطاق ±0.005 مم لكل قطعة يتم إنتاجها ضمن الدفعة.

مثال من الواقع: زرعات عمود فقري مصنوعة من التيتانيوم باستخدام تقنية الطحن العددي (CNC) مع نصوص دقيقة على السطح

تُظهر الزرعات العمودية المصنوعة من التيتانيوم ما يمكن تحقيقه عندما تلتقي تقنية التحكم العددي بالكمبيوتر (CNC) باحتياجات التصميم الطبي. يحتاج سطح هذه الزرعات إلى نصوص دقيقة خاصة بحجم يتراوح بين 20 و100 ميكرون — مثل تلال صغيرة ومسام — لمساعدة العظام على النمو داخلها بشكل صحيح. تقوم آلات الطحن الحديثة ذات المحاور الخمسة بهذه المهمة من خلال مسارات أدوات مبرمجة قادرة على نحت جميع المنحنيات دون الحاجة إلى إعدادات متعددة، مما يساعد على منع مشاكل التلف الناتجة عن الحرارة التي تظهر في الطرق القديمة. أظهرت الأبحاث فعليًا أن هذه الأسطح المنقوشة تُسرّع من أوقات التعافي بنسبة تتراوح بين 25 و30 بالمئة مقارنةً بالزرعات العادية، لأنها توفر للخلايا أماكن أفضل للالتصاق والنمو. وهذا يثبت أن تقنية CNC لم تعد مجرد وسيلة لصنع أشياء بالمقاس الصحيح، بل أصبحت أداة لإنشاء أسطح تعمل مع أجسامنا بدلًا من العمل ضدها.

تخصيص سريع وإنتاج فعال بكميات صغيرة عبر تقنية الطحن العددي (CNC)

من ملف CAD إلى نموذج وظيفي في أقل من 48 ساعة

يحوّل التشغيل باستخدام الحاسب الآلي (CNC) التصاميم الرقمية إلى نماذج أولية عاملة خلال 48 ساعة تقريبًا، مما يُفادي الحاجة إلى أدوات مكلفة مثل قوالب الحقن التي تستغرق وقتًا طويلاً جدًا في الإعداد. تتمثل الميزة الكبيرة في السرعة مقارنة بالأساليب التقليدية في اختصار أوقات التسليم بنسبة تصل إلى نحو 85٪ في كثير من الحالات. يمكن للمهندسين الآن اختبار أفكارهم في العالم الواقعي بشكل أسرع بكثير، وإجراء التعديلات خلال أيام بدلًا من انتظار أسابيع للحصول على النتائج. ما يجعل هذا الأسلوب فعالاً من الناحية الاقتصادية هو قدرته على التعامل مع عمليات الإنتاج بدءًا من 10 قطع فقط وحتى 1000 وحدة دون أن تصبح التكلفة باهظة. تسهم برامج التخطيط التلقائي للمسارات في تقليل الهدر أثناء التصنيع. والأفضل من ذلك؟ لا حاجة لإنفاق المال على أدوات خاصة مسبقًا. وهذا يعني أن المصانع يمكنها الاستجابة بسرعة عندما تتغير الأسواق، ومع ذلك تظل تحافظ على دقة استثنائية تصل إلى مستوى الميكرون سواء كانت تعمل مع معادن صعبة مثل التيتانيوم والألومنيوم أو مع البلاستيك عالي الأداء المستخدم في التطبيقات المتقدمة.

إمكانية التوسع والتكرار والاتساق بين الدُفعات في التشغيل بالكمبيوتر (CNC)

التحقق الآلي من مسار الأداة والقياس أثناء العملية يضمنان عدم وجود انحراف على الإطلاق عبر عمليات الإنتاج

تحافظ مراكز التشغيل باستخدام الحاسوب (CNC) الحديثة على الاتساق في الأبعاد طوال دفعات الإنتاج بأكملها من خلال التحقق تلقائيًا من مسارات الأدوات والتحقق من الأبعاد أثناء التصنيع الفعلي. يستخدم النظام أجهزة استشعار مختلفة لتتبع كيفية تآكل الأدوات مع مرور الوقت، ومراعاة تأثيرات التمدد الحراري، واكتشاف الاهتزازات التي قد تؤثر على الدقة. وتُحفِّز هذه القراءات تعديلات فورية، غالبًا ضمن بضعة مايكرونات فقط. بالنسبة للمصنّعين في المجالات الخاضعة للتنظيم الشديد مثل مكونات الطائرات أو الأجهزة الطبية القابلة للزراعة، يصبح الحفاظ على جودة متسقة عبر كميات كبيرة أمرًا أسهل بكثير. وفقًا لتقارير المراقبة الإحصائية للعملية (SPC) من عدة مصانع، تظل معظم العمليات ضمن نطاق تحمل ±0.005 مم حتى عند إنتاج 10,000 قطعة متطابقة. وعندما يتم دمج التصاميم الرقمية مباشرةً في عملية التصنيع إلى جانب القياسات الفعلية المستخلصة من المنتجات النهائية، فإن احتمالية حدوث تناقضات بين ما تم تخطيطه في برنامج CAD وما يتم إنتاجه في خطوط الإنتاج تقل بشكل كبير. مما يجعل التوسع من النماذج الأولية إلى الإنتاج الضخم أكثر سلاسة مع الحفاظ على معايير الجودة.

الأسئلة الشائعة

ماذا هو تصنيع CNC؟

التحكيم العددي الحاسوبي (CNC) هو عملية تصنيع تتضمن استخدام الحواسيب للتحكم في أدوات الماكينات مثل المخارط، والماكينات المموجة، وأجهزة التوجيه، والماكينات البالغة الدقة لإنتاج أجزاء دقيقة.

ما الفرق بين التحكم العددي الحاسوبي (CNC) والتشغيل اليدوي؟

يوفر التحكم العددي الحاسوبي (CNC) دقة أكبر مع تسامحات أضيق وتصحيحات آلية، في حين يعتمد التشغيل اليدوي بشكل كبير على المهارة البشرية وهو أكثر عرضة للأخطاء.

لماذا تعتبر الدقة دون الميكرونية مهمة؟

تُعد الدقة دون الميكرونية أمرًا بالغ الأهمية في الصناعات مثل الطيران والفضاء، والطبية، والدفاع، حيث تكون القياسات الدقيقة ضرورية لضمان السلامة وموثوقية الأداء.

ما الفوائد الناتجة عن المعالجة باستخدام التحكم العددي الحاسوبي ذات المحور الخمسة؟

يتيح التحكم العددي الحاسوبي (CNC) ذو المحاور الخمسة إمكانية إنشاء هندسات معقدة في إعداد واحد فقط، مما يقلل من مشكلات المحاذاة، ويعزز الدقة، ويقلص وقت التصنيع بشكل كبير.

ما السرعة التي يمكن بها للتحكم العددي الحاسوبي (CNC) إنتاج النماذج الأولية؟

يمكن للتحكم العددي الحاسوبي (CNC) تحويل التصاميم الرقمية إلى نماذج أولية وظيفية في أقل من 48 ساعة، مما يقلل من فترات التسليم بشكل كبير مقارنة بالطرق التقليدية.