Unübertroffene Präzision und enge Toleranzen durch CNC-Bearbeitung

Die computergestützte numerische Steuerung (CNC) ermöglicht Maßgenauigkeiten im Mikrometerbereich (µm) und damit die Herstellung kundenspezifischer Teile, die exakten Spezifikationen für sicherheitskritische Anwendungen genügen. Diese Präzision beseitigt Leistungsrisiken in anspruchsvollen Umgebungen – wo ein Bauteilversagen keine Option ist – und gewährleistet funktionale Zuverlässigkeit vom ersten bis zum zehntausendsten Teil.

Wie Submikron-Genauigkeit die Herstellung sicherheitskritischer kundenspezifischer Teile unterstützt

Die Erreichung von Präzisionsniveaus im Submikrometerbereich (rund um oder unter 1 Mikrometer) ist in mehreren kritischen Branchen wie der Luft- und Raumfahrt, medizinischen Implantaten und der Verteidigungstechnologie äußerst wichtig. Nehmen wir beispielsweise Turbinenschaufeln, die eine nahezu perfekte Aerodynamik benötigen, um ordnungsgemäß zu funktionieren. Bei Wirbelsäulenimplantaten kommt es ebenfalls stark auf Genauigkeit an, insbesondere hinsichtlich der Schnittstelle zum Knochengewebe, wobei manchmal eine Abweichung von nur 0,0001 Zoll zulässig ist. Bei Raketentriebstoffsystemen verhindern diese winzigen Maßhaltigkeiten tatsächlich gefährliche Leckagen. Auch bei orthopädischen Geräten sorgt eine präzise Fertigung dafür, dass mikroskopisch kleine Brüche vermieden werden, die entstehen, wenn Oberflächen nicht korrekt zueinander ausgerichtet sind. Und ganz ehrlich: Es geht hier nicht nur um technische Spezifikationen – dies wirkt sich direkt darauf aus, ob Patienten während einer Operation sicher sind und ob Weltraummissionen tatsächlich erfolgreich verlaufen.

CNC- vs. manuelle Bearbeitung: Wiederholgenauigkeit bei Toleranzen in Luft- und Raumfahrt sowie medizinischen Anwendungen

| Faktor | CNC-Bearbeitung | Manuelle Bearbeitung |

|---|---|---|

| Toleranzbereich | ±0,0001" bis ±0,0005" | ±0,005" oder höher |

| Konsistenz der Produktionschargen | Nahezu keine Abweichung bei über 10.000 Einheiten | Bis zu 0,02" Toleranz |

| Fehlerquellen | Automatische Kompensation von thermischen Drifts | Müdigkeit bei manueller Messung |

In der Luft- und Raumfahrtindustrie gewährleisten computergesteuerte numerische Steuerungssysteme (CNC) eine erstaunliche Präzision von 5 Mikrometern bei der Herstellung von Verdichterschaufelprofilen über mehr als 500 Motoren hinweg. Manuelle Verfahren führen typischerweise zu Abweichungen von etwa 30 Mikrometern, was während des Betriebs zu gefährlichen Rotationsungleichgewichten führen kann. Auch im Bereich medizinischer Geräte ergeben sich vergleichbare Vorteile. Hersteller von Titanimplantaten erreichen mit CNC-Technologie eine Erstpass-Qualitätsquote von etwa 99,8 %, im Vergleich zu nur 82 % bei herkömmlichen Methoden. Bedenken Sie, dass bereits eine minimale Fehlausrichtung von 10 Mikrometern bei diesen empfindlichen Bauteilen zur automatischen Ablehnung gemäß den Qualitätskontrollvorgaben führt. Worauf beruht dies? Moderne CNC-Systeme verfügen über geschlossene Regelkreise, die kontinuierlich die Werkzeugbahnen während des Bearbeitungsprozesses anpassen. Solche Echtzeitkorrekturen sind allein mit menschlichen Bedienern schlichtweg nicht realisierbar, wodurch CNC-Verfahren nicht nur schneller, sondern für kritische Anwendungen grundlegend zuverlässiger sind.

Komplexe Geometrien und Gestaltungsfreiheit durch CNC-Bearbeitung ermöglicht

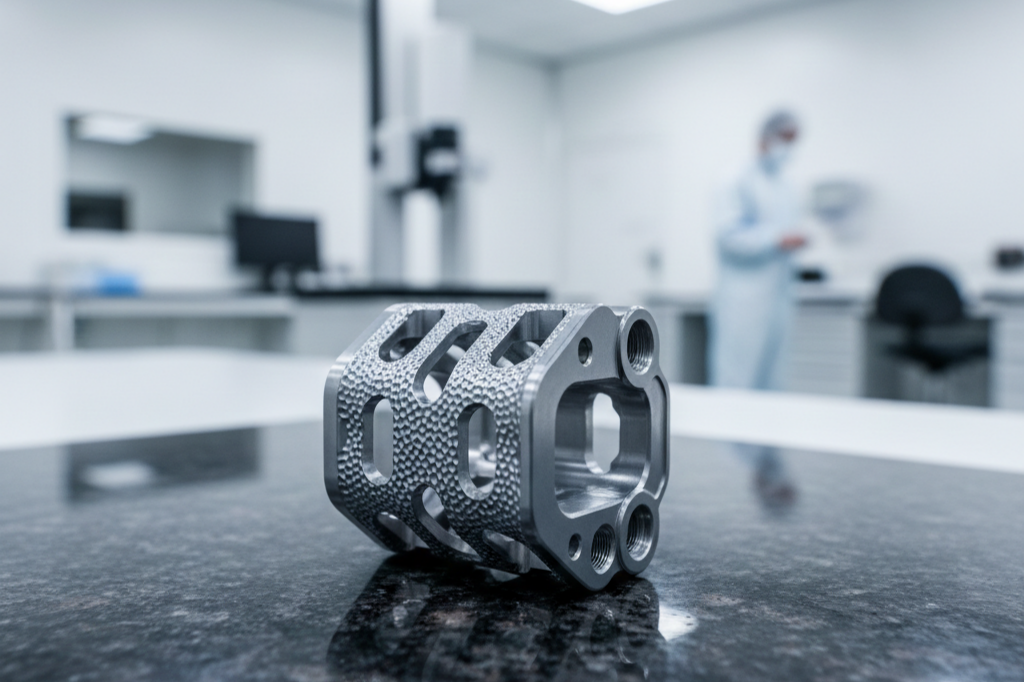

5-Achs-CNC-Fähigkeiten für organische, asymmetrische und mikrostrukturierte kundenspezifische Teile

Das 5-Achs-CNC-Bearbeitungsverfahren eröffnet Designern Fähigkeiten, die mit älteren Techniken einfach nicht möglich sind. Wenn sich das Schneidwerkzeug gleichzeitig entlang der fünf Achsen bewegt – X, Y, Z sowie zwei Rotationsachsen –, kann es alle Arten komplexer Formen erzeugen, von unregelmäßigen Kurven bis hin zu winzigen Details von nur 0,1 Millimetern Größe, ohne dass das Werkstück angehalten und neu positioniert werden muss. Dieses Verfahren beseitigt im Grunde jene lästigen Ausrichtungsprobleme, die bei Hinterschneidungen und anderen schwierigen gekrümmten Bereichen auftreten. Denken Sie an Turbinenschaufeln, die aufwendige innere Kühlkanäle benötigen, oder medizinische Implantate, bei denen Knochengewebe Gerüste mit Poren von etwa 50 Mikrometern Größe erfordert. Herkömmliche Methoden würden mit solchen Anforderungen Schwierigkeiten haben. Und sprechen wir kurz über Zahlen: Im Vergleich zu Aufbauten, die mehrere Positionierschritte erfordern, reduziert diese Technologie die Herstellungszeit typischerweise um 40 bis 60 Prozent. Beeindruckend ist zudem, dass Hersteller dennoch Toleranzen von ±0,005 mm bei jedem einzelnen in einer Serie produzierten Bauteil einhalten können.

Praxisbeispiel: CNC-gefräste Titan-Spondylodesenimplantate mit mikrostrukturierten Oberflächen

Spondylodesenimplantate aus Titan zeigen, was möglich ist, wenn computergesteuerte numerische Steuerung (CNC) auf medizinische Konstruktionsanforderungen trifft. Die Oberflächen benötigen spezielle Mikrostrukturen in einer Größe von etwa 20 bis 100 Mikrometern – gedacht sind dabei winzige Rillen und Poren –, um das Knochenwachstum in das Implantat hinein zu fördern. Moderne 5-Achs-Maschinen bewältigen diese Aufgabe mittels programmierten Werkzeugbahnen, die sämtliche Krümmungen strukturieren können, ohne mehrere Spannvorgänge zu benötigen, wodurch Hitzeschäden, wie sie bei älteren Verfahren auftreten, vermieden werden. Untersuchungen zeigen tatsächlich, dass diese strukturierten Oberflächen die Genesungszeiten um etwa 25 bis 30 Prozent verkürzen im Vergleich zu glatten Implantaten, da sie den Zellen bessere Anheftungs- und Wachstumsflächen bieten. Dies zeigt, dass CNC heute nicht nur darum geht, Bauteile in der richtigen Größe herzustellen, sondern auch Oberflächen zu schaffen, die mit unserem Körper zusammenarbeiten statt gegen ihn.

Schnelle Individualisierung und effiziente Kleinserienfertigung durch CNC-Bearbeitung

Von der CAD-Datei zum funktionsfähigen Prototyp in weniger als 48 Stunden

Die CNC-Bearbeitung verwandelt digitale Entwürfe innerhalb von etwa 48 Stunden in funktionierende Prototypen und umgeht so die Notwendigkeit teurer Werkzeuge wie Spritzgussformen, deren Einrichtung ewig dauert. Der Geschwindigkeitsvorteil gegenüber herkömmlichen Methoden ist enorm und verkürzt die Durchlaufzeiten in vielen Fällen um rund 85 %. Ingenieure können ihre Ideen heute viel schneller in der realen Welt testen und Änderungen innerhalb von Tagen vornehmen, statt wochenlang auf Ergebnisse zu warten. Wirtschaftlich lohnt sich dieses Verfahren besonders, da es Produktionsmengen von nur 10 bis hin zu 1.000 Einheiten abdeckt, ohne das Budget zu sprengen. Automatisierte Bahnplanungssoftware hilft dabei, Abfall während der Fertigung zu reduzieren. Das Beste daran? Es müssen keine Gelder für Spezialwerkzeuge im Voraus ausgegeben werden. Dadurch können Fabriken schnell auf veränderte Marktbedingungen reagieren und gleichzeitig eine außergewöhnliche Präzision bis hinunter zur Mikrometerskala beibehalten – unabhängig davon, ob mit robusten Metallen wie Titan und Aluminium oder Hochleistungskunststoffen für anspruchsvolle Anwendungen gearbeitet wird.

Skalierbare Wiederholbarkeit und Konsistenz von Charge zu Charge in der CNC-Bearbeitung

Automatisierte Werkzeugbahnvalidierung und messtechnische Überwachung während des Prozesses gewährleisten keine Abweichungen über mehrere Produktionsdurchläufe hinweg

Heutige CNC-Bearbeitungszentren gewährleisten während gesamter Produktionschargen eine konstante Maßhaltigkeit, indem sie Werkzeugbahnen automatisch validieren und Abmessungen während des eigentlichen Fertigungsprozesses überprüfen. Das System nutzt verschiedene Sensoren, um den Verschleiß der Werkzeuge im Laufe der Zeit zu verfolgen, thermische Ausdehnungseffekte zu berücksichtigen und Vibrationen zu erkennen, die die Präzision beeinträchtigen könnten. Diese Messwerte bewirken sofortige Anpassungen, oft innerhalb nur weniger Mikrometer. Für Hersteller in stark regulierten Bereichen wie Flugzeugkomponenten oder implantierbaren medizinischen Geräten wird es so viel einfacher, bei großen Stückzahlen eine gleichbleibende Qualität sicherzustellen. Laut SPC-Berichten mehrerer Werke liegen die meisten Arbeitsgänge auch bei der Produktion von 10.000 identischen Teilen deutlich innerhalb einer Toleranz von ±0,005 mm. Wenn digitale Konstruktionen direkt in den Fertigungsprozess integriert werden und dabei mit tatsächlichen Messwerten der fertigen Produkte verknüpft sind, reduziert sich das Risiko erheblich, dass Abweichungen zwischen dem in der CAD-Software geplanten Modell und dem auf der Produktionsfläche hergestellten Teil auftreten. Dadurch wird die Skalierung von Prototypen auf Massenproduktion deutlich reibungsloser, ohne dass die Qualitätsstandards beeinträchtigt werden.

FAQ

Was ist CNC-Fräsen?

Die CNC-Bearbeitung ist ein Fertigungsverfahren, bei dem Computer zur Steuerung von Werkzeugmaschinen wie Drehmaschinen, Fräsen, Bohrmaschinen und Schleifmaschinen eingesetzt werden, um präzise Bauteile herzustellen.

Was ist der Unterschied zwischen CNC- und manueller Bearbeitung?

Die CNC-Bearbeitung bietet eine höhere Präzision mit engeren Toleranzen und automatischen Korrekturen, während die manuelle Bearbeitung stark vom menschlichen Können abhängt und anfälliger für Fehler ist.

Warum ist Submikrometer-Genauigkeit wichtig?

Submikrometer-Genauigkeit ist in Branchen wie Luft- und Raumfahrt, Medizintechnik und Verteidigung entscheidend, wo präzise Messungen notwendig sind, um Sicherheit und Zuverlässigkeit der Leistung zu gewährleisten.

Welche Vorteile bietet die 5-Achs-CNC-Bearbeitung?

die 5-Achs-CNC-Bearbeitung ermöglicht die Herstellung komplexer Geometrien in einer einzigen Aufspannung, wodurch Ausrichtungsprobleme reduziert, die Präzision verbessert und die Herstellungszeit erheblich verkürzt wird.

Wie schnell kann die CNC-Bearbeitung Prototypen herstellen?

Die CNC-Bearbeitung kann digitale Konstruktionen in weniger als 48 Stunden in funktionstüchtige Prototypen umwandeln, wodurch die Vorlaufzeiten im Vergleich zu herkömmlichen Methoden deutlich verkürzt werden.

Inhaltsverzeichnis

- Unübertroffene Präzision und enge Toleranzen durch CNC-Bearbeitung

- Komplexe Geometrien und Gestaltungsfreiheit durch CNC-Bearbeitung ermöglicht

- Schnelle Individualisierung und effiziente Kleinserienfertigung durch CNC-Bearbeitung

- Skalierbare Wiederholbarkeit und Konsistenz von Charge zu Charge in der CNC-Bearbeitung

- FAQ