Grundlagen der IATF-16949: Prozessdisziplin als Fundament der Druckguss-Zuverlässigkeit

Systematische Steuerung von Parametern beim Hochdruck-Druckguss (Temperatur, Einspritzgeschwindigkeit, Zykluszeit)

Der IATF-16949-Standard verlangt strenge Prozesskontrollen für das Hochdruck-Druckgussverfahren und legt den Schwerpunkt auf die Echtzeitüberwachung entscheidender Faktoren während der gesamten Produktion. Die Aufrechterhaltung stabiler Schmelz- und Formtemperaturen ist entscheidend, um ein optimales Fließverhalten der Legierung sicherzustellen und eine vorzeitige Erstarrung zu vermeiden. Auch die Einspritzgeschwindigkeit muss sorgfältig kalibriert werden, da sie direkten Einfluss darauf hat, wie sich das Metall beim Füllen in komplexe Formhohlräume ergießt. Die Zykluszeiten müssen zudem ausgewogen sein, um sowohl Produktionsziele als auch ausreichende Abkühlphasen zur Verringerung von Spannungsanreicherungen und Verformungen zu gewährleisten. Moderne Überwachungsgeräte erfassen all diese Parameter etwa alle zwei Sekunden und warnen automatisch, sobald Messwerte außerhalb akzeptabler Toleranzen liegen, typischerweise etwa plus oder minus drei Prozent. Laut Branchendaten aus der Automobilindustrie reduziert die Einhaltung dieser Richtlinien dimensionsbezogene Unregelmäßigkeiten um rund einundvierzig Prozent im Vergleich zu Werken ohne Zertifizierung. In regelmäßigen Abständen von etwa sechs Monaten führen Unternehmen detaillierte Fähigkeitsanalysen mithilfe von Verfahren wie der CpK-Analyse sowie weiterer statistischer Werkzeuge durch, um zu prüfen, ob ihre Prozesse über mehrere Produktionschargen hinweg kontinuierlich innerhalb der Spezifikationen bleiben.

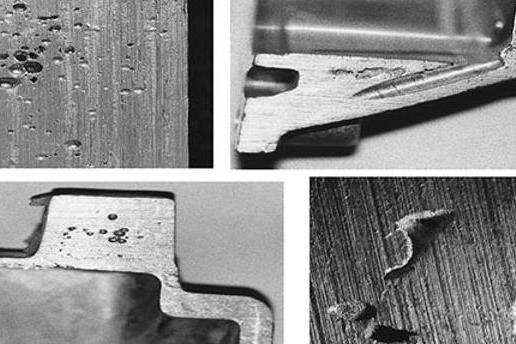

Vermeidung häufiger Fehler – Porosität, Kaltverschweißungen und Grat – durch die Anforderungen der präventiven Maßnahmen nach IATF 16949

Der IATF-16949-Standard hat einen Rahmen für vorbeugende Maßnahmen entwickelt, der darauf abzielt, die zugrundeliegenden Ursachen häufiger Druckgussfehler zu identifizieren und zu beheben, bevor Probleme überhaupt auftreten. Bei Porositätsproblemen greifen Hersteller oft auf vakuumunterstützte Gießsysteme zurück, die den Kammerdruck unter 50 Millibar halten, damit eingeschlossene Luft aus der Schmelze entfernt wird. Um Kaltläufer zu vermeiden, kombinieren Unternehmen speziell formulierte Legierungen mit Torgeschwindigkeiten von etwa oder über 40 Metern pro Sekunde, um sicherzustellen, dass sich die metallischen Strömungsfronten während des Gießvorgangs richtig verbinden. Der Ansatz zur Kontrolle von Grat erfordert regelmäßige Wartung der Formen sowie eine sorgfältige Anpassung der Schließkräfte, die innerhalb von etwa plus/minus 5 Prozent des für das Material erforderlichen Wertes liegen sollten. Regelmäßige Audits prüfen, ob alle diese Kontrollmaßnahmen in den verschiedenen Produktionsstufen korrekt eingehalten werden. Und wenn immer wieder ein Problem auftritt, gibt es einen formalen Prozess, um die Ursache dafür zu untersuchen. Laut Branchenberichten haben viele Zulieferer von Automobilteilen ihre Ausschussraten um etwa zwei Drittel gesenkt, nachdem sie den präventiven Ansatz nach IATF 16949 vollständig implementiert hatten. Solche Verbesserungen wirken sich langfristig deutlich sowohl auf die Qualitätssicherung als auch auf die Kosteneinsparungen am unteren Rand der Gewinn- und Verlustrechnung aus.

Rückverfolgbarkeit und risikobasiertes Denken: Kerntriebkräfte von IATF 16949 für gleichbleibende Zuverlässigkeit

Materialgenese und Echtzeit-Prozessrückverfolgbarkeit vom Legierungsbarren bis zum fertigen Bauteil

Der IATF 16949-Standard verlangt eine vollständige Rückverfolgbarkeit über jede Phase der Produktion hinweg, beginnend damit, wann Legierungsbarren die Anlage erreichen, bis hin zu Schmelzprozessen, Gussoperationen, Wärmebehandlungen und abschließenden Veredelungsschritten. Diese umfassende Verfolgung hilft, Kontaminationsprobleme zu verhindern, die zu Schwierigkeiten wie Porosität oder Materialversprödung führen können. Mit Echtzeitüberwachungssystemen können Hersteller kritische Prozessparameter überprüfen, wie beispielsweise Hohlraumdrücke während des Gießens, Abkühlgeschwindigkeiten nach dem Erhitzen sowie gesamte Temperaturprofile während der Fertigung. Jedes einzelne Bauteil wird genau mit dem, was während seiner Herstellung geschah, verknüpft. Laut jüngsten Erkenntnissen, die vom SAE International in ihrem Branchenbenchmarkbericht 2023 veröffentlicht wurden, verzeichnen Unternehmen, die diese ganzheitlichen Rückverfolgbarkeitspraktiken anwenden, etwa eine 41 % geringere Rate an fehlerhaften Produkten, die zu Ausfällen führen.

FMEA-gestützte Minderung von Zuverlässigkeitsrisiken: Schrumpfung, Dimensionsinstabilität und Grenzflächenfehler

Die Fehler-Möglichkeits- und Einfluss-Analyse (FMEA) steht im Zentrum des risikobasierten Ansatzes nach IATF 16949 und erfordert, dass multifunktionale Teams systematisch die Schwere, Auftretenswahrscheinlichkeit und Erkennbarkeit von Zuverlässigkeitsrisiken wie thermischer Schrumpfung, dimensionsbedingtem Drift und Grenzflächen-schwächen bewerten. Maßnahmen zur Risikominderung werden validiert – nicht angenommen – und in die Prozesssteuerungen eingebettet.

| Zuverlässigkeitsrisiko | FMEA-gestützte Minderung | Validierungsmethode |

|---|---|---|

| Schrumpfungsfehler | Optimierte Kühlkurvensteuerung | Thermische Simulation + CT-Scanning |

| Formveränderung | In-Die-Überwachung + SPC-Grenzwerte | Erst-/Letztteilprüfungen |

| Grenzflächenschwächen | Legierungsreinheitsprotokolle + Flussmittelprüfungen | Mikroschnittanalyse |

Diese auf wissenschaftlichen Erkenntnissen basierende Methodik verhindert Ausfälle im Feld, indem sie die zugrundeliegenden Ursachen behebt vorher die Serienproduktion beginnt.

Bestätigte Zuverlässigkeitsresultate: Wie sich die IATF-16949-Zertifizierung in automobilspezifische Leistungsmerkmale umsetzt

Felddaten von zertifizierten Tier-1-Lieferanten: Durchschnittlich 32 % weniger Garantieansprüche bei strukturellen Druckgussteilen

Die IATF-16949-Qualitätsstandards haben definitiv einen großen Unterschied hinsichtlich der Zuverlässigkeit von Druckgussteilen für Automobile bewirkt. Die meisten Tier-1-Zulieferer, die zertifiziert sind, verzeichnen eine deutliche Senkung ihrer Ausfallraten im Feld, insbesondere bei sicherheitskritischen Bauteilen. Denken Sie an Motorhalterungen, jene Lenkknüppel, die starken Belastungen ausgesetzt sind, und Querträger, die alles zusammenhalten. Laut Branchenberichten weisen zertifizierte Werke typischerweise etwa 32 % weniger Garantieansprüche bei strukturellen Gussteilen auf. Warum geschieht dies? Der Standard legt stärksten Wert darauf, Probleme bereits im Vorfeld zu verhindern, Prozesse gründlich zu testen und laufend den Betriebsabläufen genau nachzugehen. Zertifizierte Hersteller gehen häufigen Problemen direkt an die Wurzel, wie beispielsweise Porosität der Materialien, mangelnde dimensionsmäßige Stabilität im Laufe der Zeit oder inkonsistente Wärmebehandlungen zwischen verschiedenen Produktionschargen. Dadurch entstehen Bauteile, die dafür ausgelegt sind, den täglichen Anforderungen in der Automobilumgebung standzuhalten. Weniger Teile müssen vorzeitig ersetzt werden, was langfristig Kosten für Automobilhersteller einspart und gleichzeitig Sicherheit sowie Haltbarkeit verbessert. Die deutlich besseren Garantiekennzahlen zertifizierter Betriebe zeigen eindrucksvoll, welchen Einfluss die IATF 16949 darauf hat, sicherheitsrelevante Gussteile über lange Zeiträume hinweg wirklich verlässlich zu machen.

FAQ

F: Was ist der Hauptvorteil von IATF 16949 im Druckgussverfahren?

A: Der Hauptvorteil besteht in einer erheblichen Verringerung von Fehlern und einer verbesserten Zuverlässigkeit von Druckgussteilen durch die Implementierung strenger Prozesskontrollen und vorbeugender Maßnahmen.

F: Wie hilft IATF 16949 dabei, häufige Druckgussfehler zu vermeiden?

A: Durch die Konzentration auf Ursachenanalysen und korrigierende Maßnahmen bei Fehlern wie Porosität, Kaltverschweißungen und Graten hilft IATF 16949, diese Probleme bereits vor ihrem Auftreten zu verhindern.

F: Welche Rolle spielt Rückverfolgbarkeit bei IATF 16949?

A: Vollständige Rückverfolgbarkeit vom Legierungsbarren bis zum fertigen Produkt gewährleistet die Qualitätskontrolle und hilft, Kontaminationsprobleme zu vermeiden, die zu Fehlern führen könnten.

F: Wie trägt FMEA zu den Zielen von IATF 16949 bei?

A: Die FMEA bewertet potenzielle Risiken in den Fertigungsprozessen und fördert die Umsetzung von Abmilderungsmaßnahmen, um Ausfälle bereits vor Produktionsbeginn zu verhindern.

F: Welche Verbesserungen erleben zertifizierte Hersteller durch IATF 16949?

A: Zertifizierte Hersteller verzeichnen typischerweise eine erhebliche Verringerung von Garantieansprüchen und Fehlern, was zu Kosteneinsparungen sowie einer verbesserten Sicherheit und Haltbarkeit ihrer Produkte führt.

Inhaltsverzeichnis

- Grundlagen der IATF-16949: Prozessdisziplin als Fundament der Druckguss-Zuverlässigkeit

- Rückverfolgbarkeit und risikobasiertes Denken: Kerntriebkräfte von IATF 16949 für gleichbleibende Zuverlässigkeit

- Bestätigte Zuverlässigkeitsresultate: Wie sich die IATF-16949-Zertifizierung in automobilspezifische Leistungsmerkmale umsetzt

- FAQ