مبانی IATF 16949: انضباط فرآیند به عنوان پایهای اصلی قابلیت اطمینان در ریختهگری تحت فشار

کنترل سیستماتیک پارامترهای ریختهگری تحت فشار با دما، سرعت شات، زمان چرخه

استاندارد IATF 16949 نیازمند کنترلهای دقیق فرآیند برای عملیات ریختهگری دایکست تحت فشار بالا است و بر مدیریت بلادرنگ عوامل کلیدی در سراسر تولید تمرکز میکند. حفظ دمای پایدار آلیاژ مذاب و قالب برای تضمین خواص مناسب جریان آلیاژ و جلوگیری از مشکلات انجماد زودهنگام، حیاتی است. سرعت شات نیز نیاز به کالیبراسیون دقیق دارد، زیرا مستقیماً بر نحوه جریان فلز به داخل حفرههای پیچیده قالب در هنگام پرکردن تأثیر میگذارد. زمانهای سیکل نیز باید بهدرستی بین اهداف خروجی تولید و دورههای سرمایش کافی تعادل یابند تا از تجمع تنش و تغییر شکلهای هندسی کاسته شود. تجهیزات نظارتی مدرن تمام این پارامترها را حدود هر دو ثانیه یکبار ردیابی میکنند و هرگاه مقادیر خارج از محدوده قابل قبول (معمولاً حدود سه درصد مثبت یا منفی) حرکت کنند، بهصورت خودکار اپراتورها را هشدار میدهند. بر اساس دادههای صنعتی از سازندگان خودرو، پیروی از این دستورالعملها باعث کاهش تقریباً ۴۱ درصدی ناهماهنگیهای ابعادی در مقایسه با واحدهای تولیدی بدون گواهینامه میشود. هر شش ماه یکبار، شرکتها ارزیابیهای دقیق قابلیت فرآیند را با استفاده از تکنیکهایی مانند تحلیل CpK و سایر ابزارهای آماری انجام میدهند تا بررسی کنند آیا فرآیندهایشان بهطور مداوم در طول چندین دسته تولید در محدوده مشخصشده باقی ماندهاند یا خیر.

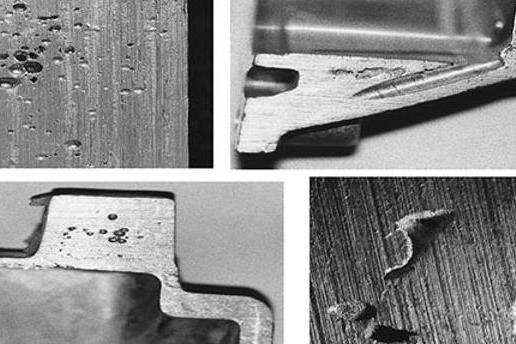

پیشگیری از نواقص رایج—منافذ، بستههای سرد و فلش—از طریق الزامات اقدام پیشگیرانه در IATF 16949

استاندارد IATF 16949 چارچوبی را برای اقدامات پیشگیرانه توسعه داده است که بر شناسایی و رفع علل اساسی نقصهای رایج در ریختهگری قالب تحت فشار، پیش از وقوع واقعی مشکلات، تمرکز دارد. در مورد مسائل تخلخل، تولیدکنندگان اغلب به سیستمهای ریختهگری با دستگاه خلأ روی میآورند که فشار محفظه را کمتر از 50 میلیبار نگه میدارند تا هوای محبوس شده از مخلوط خارج شود. برای مشکلات بسته شدن سرد، شرکتها آلیاژهای اختصاصی را با سرعت دریچهها حدود یا بالای 40 متر بر ثانیه ترکیب میکنند تا اطمینان حاصل شود جبهههای فلزی به درستی در حین ریختهگری ادغام میشوند. کنترل حاشیههای اضافه (فلش) نیازمند نگهداری منظم قالب همراه با تنظیم دقیق نیروهای قلاببندی در محدوده حدوداً پلاس-منفای 5 درصد نیاز مواد است. بازرسیهای منظم بررسی میکنند که آیا تمام این اقدامات کنترلی به درستی در مراحل مختلف تولید اجرا میشوند یا خیر. و زمانی که چیزی به طور مکرر اشتباه پیش میرود، فرآیند رسمیای برای بررسی دلیل تکرار آن وجود دارد. بسیاری از تأمینکنندگان قطعات خودرو پس از پذیرش کامل رویکرد پیشگیری IATF 16949، طبق گزارشهای صنعتی، شاهد کاهش حدود دو سومی ضایعات خود بودهاند. این نوع بهبود در طول زمان تأثیر واقعیای هم در کنترل کیفیت و هم در صرفهجویی در سود نهایی دارد.

ردیابی و تفکر مبتنی بر ریسک: عوامل اصلی IATF 16949 در قابلیت اطمینان پایدار

نسلشناسی مواد و ردیابی فرآیند بلادرنگ از شمش آلیاژ تا قطعه نهایی

استاندارد IATF 16949 نیازمند ردیابی کامل در تمام مراحل تولید است، از زمانی که آلياژهای قالبریزی به مرکز تولید میرسند تا مراحل ذوب، عملیات ریختهگری، عملیات حرارتی و مراحل نهایی پرداخت سطح. این ردیابی جامع به جلوگیری از مشکلات آلودگی که ممکن است منجر به مسائلی مانند تخلخل یا شکنندگی مواد شود، کمک میکند. با وجود سیستمهای نظارت لحظهای، تولیدکنندگان میتوانند پارامترهای حیاتی فرآیند مانند فشار حفره در هنگام ریختهگری، سرعت خنکشدن پس از گرمایش و پروفایل دمایی کلی در طول تولید را بررسی کنند. هر قطعه بهطور دقیق به رویدادهای مربوط به مسیر ایجاد خود مرتبط میشود. بر اساس یافتههای اخیر منتشر شده توسط SAE International در گزارش معیار صنعتی سال 2023، شرکتهایی که این رویههای ردیابی کامل را اتخاذ میکنند، حدود 41٪ کاهش در نقصهای منجر به خرابی محصول را تجربه میکنند.

کاهش ریسکهای قابلیت اطمینان با رویکرد FMEA: جمعشدگی، ناپایداری ابعادی و عیوب سطح مشترک

تحلیل حالات خرابی و اثرات آن (FMEA) هستهی رویکرد مبتنی بر ریسک IATF 16949 است و تیمهای چندعملکردی را ملزم میکند تا بهصورت سیستماتیک شدت، احتمال وقوع و قابلیت تشخیص تهدیدهای قابلیت اطمینان مانند جمعشدگی حرارتی، انحراف ابعادی و ضعفهای سطح مشترک را ارزیابی کنند. اقدامات کاهشدهنده باید اعتبارسنجی شوند — نه اینکه فرض شوند — و در کنترلهای فرآیند گنجانده شوند.

| ریسک قابلیت اطمینان | کاهش ریسک با رویکرد FMEA | روش اعتبارسنجی |

|---|---|---|

| عیوب جمعشدگی | کنترل منحنی خنکسازی بهینهشده | شبیهسازی حرارتی + اسکن با دستگاه CT |

| انحراف ابعادی | نظارت درون قالب + حدود کنترل آماری فرآیند (SPC) | بازرسی قطعه اول و آخر |

| ضعفهای بینسطحی | پروتکلهای خلوص آلیاژ به همراه بررسی جریانها | تحلیل میکروسکتیون |

این روش مبتنی بر شواهد، با حل عوامل بنیادین، از خرابیهای عملیاتی جلوگیری میکند قبل از تولید انبوه آغاز میشود.

نتایج تأییدشده قابلیت اطمینان: نحوه تبدیل گواهینامه IATF 16949 به عملکرد اختصاصی خودرویی

دادههای میدانی از تأمینکنندگان درجه یک مورد تأیید: کاهش متوسط ۳۲ درصدی در ادعاهای ضمانت برای ریختهگریهای ساختاری تحت فشار

استانداردهای کیفیت IATF 16949 قطعاً تفاوت بزرگی در نحوه قابلیت اطمینان ریختهگریهای تحت فشار برای خودروها ایجاد کردهاند. اکثر تأمینکنندگان سطح یک که مدرک این استاندارد را دریافت میکنند، شاهد کاهش چشمگیر نرخ خرابی در عمل هستند، بهویژه در قطعات حیاتی که ایمنی در آنها مهم است. به مOUNTهای موتور فکر کنید، آن مفصلهای سوسپنشن که تمام ضربهها را تحمل میکنند، و عضوهای عرضی که همه چیز را در کنار هم نگه میدارند. طبق گزارشهای صنعتی، کارخانههای دارای گواهی معمولاً حدود ۳۲ درصد کمتر در مورد ریختهگریهای ساختاری ادعای ضمانت دارند. چرا این اتفاق میافتد؟ استاندارد به شدت بر جلوگیری از مشکلات قبل از وقوع، آزمون دقیق فرآیندها و نظارت مداوم بر عملیات تمرکز دارد. تولیدکنندگان دارای گواهی، مشکلات رایج را مستقیماً هدف قرار میدهند، مانند تخلخل در مواد، قطعاتی که در طول زمان پایداری ابعادی ندارند، یا عملیات حرارتی که در سرتاسر دستهها یکنواخت نیستند. در نتیجه، قطعاتی تولید میشوند که میتوانند روز tras روز با شرایط محیطی خودرو مقابله کنند. قطعات کمتری در ابتدای کار نیاز به تعویض دارند که این امر در بلندمدت به سازندگان خودرو کمک میکند تا هزینهها را کاهش دهند و همزمان ایمنی و عمر قطعات را بهبود بخشند. بررسی سوابق بهتر ضمانت در واحدهای دارای گواهی، چیز مهمی درباره تأثیر IATF 16949 در تولید ریختهگریهای حیاتی و واقعاً قابل اعتماد در طول زمان به ما نشان میدهد.

سوالات متداول

سوال: مزیت اصلی استاندارد IATF 16949 در ریختهگری تحت فشار چیست؟

پاسخ: مزیت اصلی، کاهش قابل توجه نقصها و بهبود قابلیت اطمینان قطعات ریختهگری شده با اجرای کنترلهای دقیق فرآیند و اقدامات پیشگیرانه است.

سوال: استاندارد IATF 16949 چگونه در جلوگیری از نقصهای متداول در ریختهگری تحت فشار کمک میکند؟

پاسخ: با تمرکز بر تحلیل علت اصلی و اقدامات اصلاحی برای نقصهایی مانند تخلخل، بستهشدگی سرد و حالت فلش، استاندارد IATF 16949 از وقوع این مشکلات جلوگیری میکند.

سوال: نقش ردیابی در استاندارد IATF 16949 چیست؟

پاسخ: ردیابی کامل از آلياژ اولیه تا محصول نهایی، کنترل کیفیت را تضمین کرده و به جلوگیری از مشکلات آلودگی که ممکن است منجر به نقص شود، کمک میکند.

سوال: FMEA چگونه به اهداف استاندارد IATF 16949 کمک میکند؟

پاسخ: FMEA خطرات بالقوه در فرآیندهای تولید را ارزیابی کرده و اجرای اقدامات کاهشدهنده را برای جلوگیری از شکستها قبل از شروع تولید تسهیل میکند.

سوال: تولیدکنندگان دارای گواهینامه چه بهبودهایی را با استاندارد IATF 16949 تجربه میکنند؟

A: تولیدکنندگان معتبر معمولاً کاهش قابل توجهی در شکایات ضمانت و نقصها تجربه میکنند که منجر به صرفهجویی در هزینهها و بهبود ایمنی و دوام محصولات آنها میشود.