Основи IATF 16949: дисципліна процесів як основа надійності лиття під тиском

Систематичний контроль параметрів лиття під високим тиском (температура, швидкість впорскування, час циклу)

Стандарт IATF 16949 вимагає суворого контролю процесів при високотисковому литті, зосереджуючись на оперативному управлінні ключовими факторами протягом усього виробничого циклу. Збереження стабільних температур розплаву та форми є критичним для забезпечення належних характеристик течії сплаву та запобігання передчасному затвердінню. Швидкість виливки також потребує ретельного калібрування, оскільки безпосередньо впливає на те, як метал заповнює складні порожнини форми під час лиття. Час циклу також має бути правильно збалансованим між цілями виробничих обсягів і достатніми періодами охолодження, щоб зменшити накопичення напружень і деформації форми. Сучасне контрольно-вимірювальне обладнання реєструє всі ці параметри приблизно кожні дві секунди, автоматично повідомляючи операторів, коли показники виходять за межі допустимих значень, як правило, близько плюс-мінус три відсотки. Згідно з галузевими даними автовиробників, дотримання цих рекомендацій скорочує розмірні невідповідності приблизно на сорок один відсоток у порівнянні з підприємствами, що не мають сертифікації. Приблизно раз на шість місяців компанії проводять детальні оцінки придатності процесів за допомогою таких методів, як аналіз CpK, а також інших статистичних інструментів, щоб перевірити, чи залишаються їхні процеси стабільно в межах специфікацій протягом декількох виробничих партій.

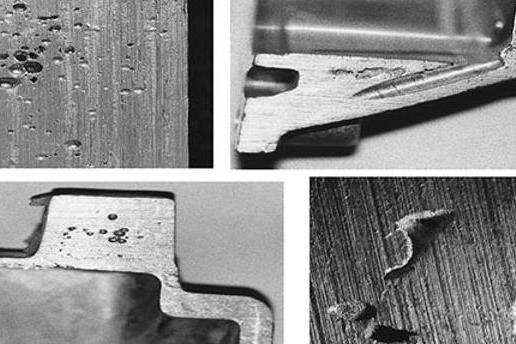

Запобігання поширеним дефектам — пористості, холодним обтискам і заусенцям — шляхом виконання вимог до профілактичних дій за IATF 16949

Стандарт IATF 16949 розробив структуру профілактичних заходів, спрямовану на виявлення та усунення первинних причин поширених дефектів лиття під тиском ще до виникнення проблем. Щодо проблем із пористістю, виробники часто вдаються до систем лиття з вакуумним уприскуванням, які підтримують тиск у камері нижче 50 мілібар, щоб видалити захоплене повітря з суміші. Для усунення проблеми «холодного шву» компанії поєднують спеціально розроблені сплави зі швидкістю подачі через литниковий канал близько або понад 40 метрів на секунду, щоб забезпечити правильне злиття фронтів металу під час лиття. Контроль за надлишками вимагає регулярного технічного обслуговування форми разом із ретельним регулюванням зусиль затискання в межах приблизно ±5 відсотків від необхідних матеріалам значень. Регулярні перевірки контролюють дотримання цих заходів на всіх етапах виробництва. І коли щось повторно виходить з ладу, існує офіційний процес з’ясування причин такого повторення. За даними галузевих звітів, багато постачальників автозапчастин змогли знизити рівень браку приблизно на дві третини після повного переходу на профілактичний підхід IATF 16949. Такі покращення реально впливають як на контроль якості, так і на економію коштів у довгостроковій перспективі.

Трасування та ризик-орієнтоване мислення: основні чинники IATF 16949, що забезпечують стабільну надійність

Матеріальна генеалогія та повне трасування процесу в реальному часі — від сплаву-заготовки до готового компонента

Стандарт IATF 16949 вимагає повної відстежуваності на кожному етапі виробництва — від моменту надходження сплавів у вигляді злитків на підприємство до процесів плавлення, лиття, термічної обробки та остаточної обробки. Такий комплексний контроль допомагає запобігти забрудненню, яке може призвести до таких проблем, як пористість або крихкість матеріалу. Завдяки системам моніторингу в реальному часі виробники можуть контролювати ключові параметри процесу, такі як тиск у формі під час лиття, швидкість охолодження після нагрівання та загальні температурні профілі протягом усього виробничого циклу. Кожна окрема деталь пов'язується з точними даними про її виготовлення. Згідно з нещодавніми дослідженнями, опублікованими SAE International у звіті 2023 року про галузеві показники, компанії, які застосовують такі комплексні практики відстежуваності, фіксують приблизно на 41% менше дефектів, що призводять до відмов продукції.

Зменшення ризиків надійності на основі FMEA: усадка, нестабільність розмірів та міжфазні дефекти

Аналіз видів і впливу відмов (FMEA) є основою орієнтованого на ризики підходу IATF 16949, який вимагає від багатофункціональних команд систематично оцінювати серйозність, ймовірність виникнення та можливість виявлення загроз надійності, таких як термічна усадка, зміщення розмірів та міжфазні слабкості. Заходи щодо зменшення ризиків підтверджуються — а не припускаються — і закладаються в процесні контролі.

| Ризик надійності | Зменшення ризиків на основі FMEA | Метод валідації |

|---|---|---|

| Дефекти усадки | Оптимізоване керування кривою охолодження | Теплове моделювання + комп'ютерна томографія |

| Зміна розмірів | Моніторинг у прес-формі + межі SPC | Перевірка першого/останнього виробу |

| Міжфазні слабкості | Протоколи чистоти сплавів + перевірки флюсу | Мікроперетинний аналіз |

Ця методологія, заснована на доказах, запобігає відмовам у експлуатації шляхом усунення первинних причин перед починається масове виробництво.

Підтверджені результати надійності: як сертифікація IATF 16949 забезпечує відповідність автомобільним стандартам продуктивності

Дані польових випробувань від сертифікованих постачальників першого рівня: у середньому на 32% зменшено кількість претензій за гарантією щодо конструкційних деталей, виготовлених литтям під тиском

Стандарти якості IATF 16949 безперечно суттєво вплинули на надійність литих деталей для автомобілів. У більшості постачальників першого рівня, які отримали сертифікацію, кількість відмов у експлуатації значно зменшується, особливо щодо критичних компонентів, де важлива безпека. Мова йде про моторні опори, поворотні кулаки підвіски, які піддаються великим навантаженням, та поперечні елементи каркасу, що утримують усе разом. Згідно з галузевими звітами, сертифіковані підприємства зазвичай фіксують приблизно на 32% менше рекламацій за гарантією щодо структурних виливків. Чому це відбувається? Справа в тому, що стандарт робить акцент на профілактиці проблем, ретельному тестуванні технологічних процесів і постійному контролі за операціями. Сертифіковані виробники безпосередньо усувають типові проблеми, такі як пористість матеріалів, втрати розмірної стабільності деталей з часом чи нестабільність термообробки в різних партіях. У результаті ми отримуємо компоненти, які здатні витримувати навантаження, характерні для автомобільного середовища, день за днем. Значно менше деталей потрібно замінювати на ранніх етапах, що довгостроково економить кошти автовиробникам і водночас підвищує безпеку та термін служби компонентів. Аналіз покращених показників гарантійних звернень у сертифікованих підприємств свідчить про важливий внесок IATF 16949 у забезпечення тривалої надійності критично важливих литих деталей.

ЧаП

Питання: Яка основна вигода від IATF 16949 у процесі лиття під тиском?

Відповідь: Основною вигодою є значне зменшення кількості дефектів і підвищення надійності виливків за рахунок впровадження суворого контролю процесів та профілактичних заходів.

Питання: Як IATF 16949 допомагає запобігти поширеним дефектам при литті під тиском?

Відповідь: Зосереджуючись на аналізі первинних причин і коригувальних заходах щодо таких дефектів, як пористість, холодні стики та заливи, IATF 16949 допомагає запобігти цим проблемам до їх виникнення.

Питання: Яку роль відіграє відстежуваність у IATF 16949?

Відповідь: Повна відстежуваність від злитка сплаву до готового виробу забезпечує контроль якості та допомагає запобігти проблемам забруднення, які можуть призвести до дефектів.

Питання: Як FMEA сприяє досягненню цілей IATF 16949?

Відповідь: FMEA оцінює потенційні ризики у виробничих процесах і стимулює впровадження заходів з мінімізації, щоб запобігти відмовам ще до початку виробництва.

Питання: Яких покращень досягають сертифіковані виробники завдяки IATF 16949?

A: Атестовані виробники, як правило, спостерігають значне зменшення кількості претензій за гарантією та дефектів, що призводить до економії коштів і покращення безпеки та довговічності їхніх продуктів.

Зміст

- Основи IATF 16949: дисципліна процесів як основа надійності лиття під тиском

- Трасування та ризик-орієнтоване мислення: основні чинники IATF 16949, що забезпечують стабільну надійність

- Підтверджені результати надійності: як сертифікація IATF 16949 забезпечує відповідність автомобільним стандартам продуктивності

- ЧаП