IATF 16949-grunnlag: Prosessdisiplin som grunnstein for pålitelighet i die-casting

Systematisk kontroll av parametere for høytrykks die-casting (temperatur, skytehastighet, syklustid)

IATF 16949-standarden krever strenge prosesskontroller for høytrykksdiecasting-operasjoner, med fokus på sanntidsstyring av nøkkelfaktorer i hele produksjonsprosessen. Det er avgjørende å holde smeltetemperatur og formtemperatur stabile for å opprettholde riktige legeringsstrømningsegenskaper og unngå tidlig fastfelling. Skytehastighet må også kalibreres nøye, ettersom den direkte påvirker hvordan metallet strømmer inn i intrikate formasjonshulrom under fylling. Syklustidene må også balanseres riktig mellom produksjonsmål og tilstrekkelige avkjølingsperioder for å redusere spenningsopbygging og formforvrengninger. Moderne overvåkningsutstyr registrerer alle disse parameterne omtrent hvert annet sekund og varsler automatisk operatører når målinger avviker fra akseptable toleranser, vanligvis rundt pluss eller minus tre prosent. Ifølge bransjedata fra bilprodusenter reduseres dimensjonelle inkonsekvenser med omtrent førtien prosent når disse retningslinjene følges, sammenliknet med anlegg uten sertifisering. Hvert sjette måned eller så gjennomfører bedrifter detaljerte kapasitetsvurderinger ved hjelp av teknikker som CpK-analyse samt ulike andre statistiske verktøy for å kontrollere om prosessene deres fortsatt er konsekvent innenfor spesifikasjonene over flere produksjonsbatcher.

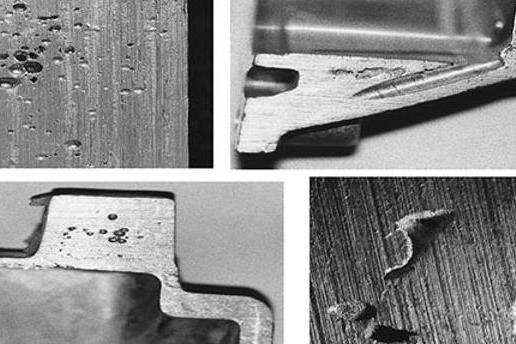

Forebygging av vanlige feil – porøsitet, kalde inntak og flim – gjennom IATF 16949s krav til forebyggende tiltak

IATF 16949-standarden har utviklet et rammeverk for forebyggende tiltak som fokuserer på å finne og løse de underliggende årsakene til vanlige feil i støping med die før problemene faktisk oppstår. Når det gjelder porøsitet, benytter produsenter ofte vakuumassisterte støpesystemer som holder kammertrykket under 50 millibar, slik at innesluttet luft fjernes fra massen. For å løse problemer med kaldeskjøting kombinerer selskaper spesielt formulerte legeringer med porter med hastigheter på rundt eller over 40 meter per sekund for å sikre at metallfrontene smelter sammen korrekt under støpingen. Kontroll av flens krever jevnlig vedlikehold av formen sammen med nøyaktig justering av klemmekrefter innenfor ca. pluss eller minus 5 prosent av det materialet trenger. Regelmessige revisjoner sjekker om alle disse kontrolltiltakene følges korrekt i ulike produksjonsfaser. Og når noe gjentar seg feilaktig, finnes det en formalisert prosess for å undersøke hvorfor det fortsetter. Ifølge bransjerapporter har mange leverandører av bilkomponenter sett sin avskretingsgrad synke med omtrent to tredjedeler etter fullstendig innføring av IATF 16949s forebyggende tilnærming. En slik forbedring betyr mye både for kvalitetskontroll og langsiktige kostnadsbesparelser.

Sporbarhet og risikobasert tenkning: Kjerneområder i IATF 16949 for konsekvent pålitelighet

Materialgenologi og sanntidssporing av prosesser fra legeringsstøp til ferdig komponent

IATF 16949-standarden krever full sporingbarhet gjennom hver eneste produksjonsfase, fra og med når legeringsstøperier ankommer anlegget, til smelteprosesser, støpeoperasjoner, varmebehandling og endelige overflatebehandlinger. Denne omfattende sporingen hjelper til med å forhindre forurensningsproblemer som kan føre til problemer som porøsitet eller materialskjørighet. Med sanntidsovervåkingssystemer på plass kan produsenter sjekke kritiske prosesparametere som formtrykk under støping, avkjølingshastighet etter oppvarming og totale temperaturprofiler i hele produksjonsprosessen. Hvert enkelt del blir knyttet tilbake til nøyaktig hva som skjedde under dets fremstillingsprosess. Ifølge nyere funn publisert av SAE International i deres bransjerapport fra 2023 ser selskaper som innfører disse helhetsmessige sporingbarhetsrutinene en reduksjon i feil som fører til produktfeil på omtrent 41 %.

FMEA-drevet reduksjon av pålitelighetsrisiko: Krymping, dimensjonal ustabilitet og grenseflatefeil

Failure Mode and Effects Analysis (FMEA) er sentralt i IATF 16949s risikobaserte tilnærming og krever at tverrfaglige teamer systematisk vurderer alvorlighet, forekomst og oppdagelse av pålitelighetsrisiko som termisk krymping, dimensjonal drift og svakheter i grenseflater. Reduksjons tiltak valideres – ikke antas – og integreres i prosesskontroller.

| Pålitelighetsrisiko | FMEA-drevet reduksjon | Valideringsmetode |

|---|---|---|

| Krympingsfeil | Optimaliserte kjølekurvekontroller | Termisk simulering + CT-skanning |

| Dimensjonalt drift | Overvåking i verktøyet + SPC-grenser | Revisjon av første/siste del |

| Svakheter i grenseflater | Legeringsrenhetsprotokoller + fluxkontroller | Mikroseksjonsanalyse |

Denne metodikken basert på bevisforståelse forhindrer feil i felt ved å løse grunnsakene før volumproduksjon starter.

Validerte pålitelighetsresultater: Hvordan IATF 16949-sertifisering bidrar til bilspesifikk ytelse

Feltdata fra sertifiserte Tier-1-leverandører: 32 % gjennomsnittlig reduksjon i garantikrav for strukturelle die-castkomponenter

IATF 16949 kvalitetsstandarder har definitivt gjort en stor forskjell for hvor pålitelige die-castkomponenter er for biler. De fleste Tier-1-leverandører som blir sertifisert, ser at antallet feil i feltet deres synker betydelig, spesielt når det gjelder kritiske deler hvor sikkerhet er viktigst. Tenk på motorfestninger, opphengsknokler som tåler all belastningen, og tverrbjelker som holder alt sammen. Ifølge bransjerapporter opplever sertifiserte anlegg typisk omtrent 32 % færre garantikrav for strukturelle støpte deler. Hvorfor skjer dette? Standarden fokuserer sterkt på å forhindre problemer før de oppstår, grundig testing av prosesser og kontinuerlig overvåking av drift. Sertifiserte produsenter tar fatt på vanlige problemer direkte, som porøsitet i materialer, deler som ikke beholder dimensjonal stabilitet over tid, eller varmebehandlinger som ikke er konsekvente mellom partier. Det vi ender opp med, er komponenter bygget for å tåle det bilindustriens miljø kaster mot dem dag etter dag. Færre deler må byttes ut tidlig, noe som sparer penger for bilprodusenter på sikt, samtidig som både sikkerhet og levetid forbedres. Når vi ser hvor mye bedre garantiregistreringene ser ut for sertifiserte anlegg, forteller det oss noe viktig om IATF 16949s innvirkning på å gjøre kritiske støpekomponenter virkelig pålitelige over tid.

Ofte stilte spørsmål

Hva er hovedfordelen med IATF 16949 i die casting?

Hovedfordelen er en betydelig reduksjon av feil og forbedret pålitelighet for die casting-komponenter ved å implementere strenge prosesskontroller og forebyggende tiltak.

Hvordan bidrar IATF 16949 til å forhindre vanlige die casting-feil?

Ved å fokusere på rotårsaksanalyse og korrigerende tiltak for feil som porøsitet, kalde skjøter og flenser, hjelper IATF 16949 med å forhindre slike problemer før de oppstår.

Hva er rollen til sporbarhet i IATF 16949?

Full sporbarhet fra legeringsstøp til ferdig produkt sikrer kvalitetskontroll og hjelper med å forhindre forurensningsproblemer som kan føre til feil.

Hvordan bidrar FMEA til målene i IATF 16949?

FMEA vurderer potensielle risikoer i produksjonsprosesser og fremmer implementering av tiltak for å forhindre svikt før produksjonen starter.

Hvilke forbedringer opplever sertifiserte produsenter med IATF 16949?

A: Sertifiserte produsenter opplever vanligvis en betydelig reduksjon i garantikrav og feil, noe som fører til kostnadsbesparelser og forbedret sikkerhet og holdbarhet på produktene deres.