Основы IATF 16949: дисциплина процессов как основа надежности литья под давлением

Систематический контроль параметров литья под высоким давлением (температура, скорость впрыска, время цикла)

Стандарт IATF 16949 требует строгого контроля процессов при литье под высоким давлением, уделяя особое внимание управлению ключевыми факторами в реальном времени на протяжении всего производственного цикла. Поддержание стабильной температуры расплава и формы имеет решающее значение для обеспечения правильных характеристик течения сплава и предотвращения преждевременного затвердевания. Скорость впрыска также требует тщательной калибровки, поскольку она напрямую влияет на то, как металл заполняет сложные полости пресс-формы. Время цикла необходимо правильно сбалансировать между целями производительности и достаточными периодами охлаждения, чтобы уменьшить накопление напряжений и искажение формы. Современное контрольное оборудование отслеживает все эти параметры примерно каждые две секунды, автоматически оповещая операторов, если показания выходят за допустимые пределы, как правило, около плюс-минус три процента. Согласно отраслевым данным автопроизводителей, соблюдение этих рекомендаций снижает размерные несоответствия примерно на сорок один процент по сравнению с предприятиями, не имеющими сертификации. Примерно каждые шесть месяцев компании проводят детальную оценку возможностей производства, используя такие методы, как анализ CpK, а также другие статистические инструменты, чтобы проверить, остаются ли их процессы стабильно в пределах установленных спецификаций в течение нескольких производственных партий.

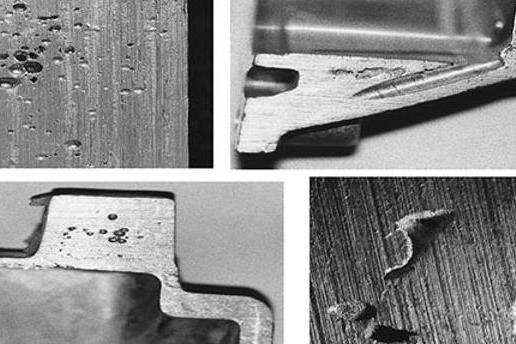

Предотвращение распространенных дефектов — пористости, холодных спаев и заусенцев — с помощью требований к предупредительным действиям по IATF 16949

Стандарт IATF 16949 разработал систему профилактических мер, направленных на выявление и устранение первопричин распространённых дефектов литья под давлением до возникновения проблем. Что касается пористости, производители часто используют системы литья с вакуумным усилением, которые поддерживают давление в камере ниже 50 миллибар, чтобы удалить захваченный воздух из расплава. Для решения проблемы холодных спаев компании комбинируют специально разработанные сплавы со скоростью открытия литниковой системы около или выше 40 метров в секунду, обеспечивая правильное слияние фронтов металла при литье. Контроль заусенцев требует регулярного технического обслуживания пресс-формы, а также тщательной настройки усилия зажима, которое должно оставаться в пределах примерно плюс-минус 5 процентов от требуемого материалом. Регулярные проверки контролируют соблюдение всех этих мер на различных этапах производства. А если какая-либо проблема возникает повторно, существует официальная процедура для выяснения причин её возникновения. По данным отраслевых отчётов, многие поставщики автомобильных деталей добились снижения уровня брака примерно на две трети после полного внедрения профилактического подхода IATF 16949. Такое улучшение оказывает реальное влияние как на контроль качества, так и на экономию затрат в долгосрочной перспективе.

Прослеживаемость и анализ рисков: ключевые аспекты IATF 16949, обеспечивающие стабильную надежность

Генеалогия материалов и прослеживаемость технологических процессов в реальном времени — от сплава-заготовки до готового компонента

Стандарт IATF 16949 требует полной прослеживаемости на всех этапах производства — начиная с поступления слитков сплава на предприятие и вплоть до процессов плавки, операций литья, термической обработки и заключительных этапов отделки. Такой всесторонний контроль помогает предотвратить загрязнение, которое может привести к таким проблемам, как пористость или хрупкость материала. Благодаря системам мониторинга в реальном времени производители могут отслеживать критические параметры процесса, такие как давление в полости формы во время литья, скорость охлаждения после нагрева и общие температурные профили на протяжении всего производственного цикла. Каждая отдельная деталь связывается с точной информацией о том, что происходило на всех этапах её изготовления. Согласно последним данным, опубликованным SAE International в их отраслевом отчёте по сравнительным показателям за 2023 год, компании, внедрившие практику сквозной прослеживаемости, наблюдают снижение количества дефектов, приводящих к отказам продукции, примерно на 41%.

Снижение рисков надежности на основе FMEA: усадка, нестабильность размеров и дефекты на границах раздела

Анализ видов и последствий отказов (FMEA) лежит в основе подхода IATF 16949, ориентированного на управление рисками, и требует от межфункциональных команд систематической оценки степени серьезности, вероятности возникновения и обнаружения угроз надежности, таких как термическая усадка, изменение размеров и слабые места на границах соединений. Меры по снижению рисков подтверждаются — а не предполагаются — и интегрируются в производственные контрольные процедуры.

| Риск надежности | Снижение рисков на основе FMEA | Метод верификации |

|---|---|---|

| Дефекты усадки | Оптимизированный контроль кривой охлаждения | Тепловое моделирование + компьютерная томография |

| Размерный дрейф | Мониторинг в пресс-форме + пределы статистического контроля процесса (SPC) | Проверка первой/последней детали |

| Слабые места на границах соединений | Протоколы чистоты сплава + проверки флюса | Микросечевой анализ |

Этот основанный на фактических данных подход предотвращает отказы в эксплуатации за счёт устранения коренных причин до этого начинается серийное производство.

Подтверждённые результаты надёжности: как сертификация IATF 16949 обеспечивает соответствие автомобильным требованиям

Данные из практики от сертифицированных поставщиков первого уровня: в среднем на 32% меньше гарантийных обращений по структурным отливкам методом литья под давлением

Стандарты качества IATF 16949 определённо оказали существенное влияние на надёжность литья под давлением для автомобилей. У большинства поставщиков первого уровня, получивших сертификацию, уровень отказов в эксплуатации значительно снижается, особенно в случае критически важных деталей, где важна безопасность. Речь идёт о таких элементах, как крепления двигателя, поворотные кулаки подвески, испытывающие значительные нагрузки, и поперечины, соединяющие конструкцию воедино. Согласно отраслевым отчётам, сертифицированные предприятия, как правило, фиксируют примерно на 32 % меньше гарантийных обращений по структурным отливкам. Почему так происходит? Дело в том, что стандарт делает акцент на предотвращении проблем до их возникновения, тщательном тестировании производственных процессов и постоянном контроле операций. Сертифицированные производители напрямую решают типичные проблемы, такие как пористость материалов, нестабильность размеров деталей со временем или неоднородная термообработка между партиями. В результате получаются компоненты, способные выдерживать ежедневные нагрузки, характерные для автомобильной среды. Меньшее количество деталей нуждается в ранней замене, что в долгосрочной перспективе позволяет автопроизводителям экономить деньги, а также повышает безопасность и долговечность изделий. Анализ улучшения показателей гарантийных случаев на сертифицированных предприятиях говорит о важной роли стандарта IATF 16949 в обеспечении высокой надёжности критически важных отливок на протяжении всего срока эксплуатации.

Часто задаваемые вопросы

Вопрос: Какова основная выгода от применения IATF 16949 в литье под давлением?

Ответ: Основное преимущество — значительное сокращение дефектов и повышение надежности отливаемых компонентов за счет внедрения строгого контроля процессов и превентивных мер.

Вопрос: Каким образом IATF 16949 помогает предотвратить типичные дефекты при литье под давлением?

Ответ: Благодаря акценту на анализе первопричин и корректирующих действиях в отношении таких дефектов, как пористость, холодные спаи и заусенцы, IATF 16949 помогает предотвращать эти проблемы до их возникновения.

Вопрос: Какую роль играет прослеживаемость в IATF 16949?

Ответ: Полная прослеживаемость от слитка сплава до готового изделия обеспечивает контроль качества и помогает избежать проблем с загрязнением, которые могут привести к дефектам.

Вопрос: Каким образом FMEA способствует достижению целей IATF 16949?

Ответ: FMEA оценивает потенциальные риски в производственных процессах и стимулирует внедрение мер по их устранению для предотвращения отказов до начала производства.

Вопрос: Какие улучшения отмечают сертифицированные производители при применении IATF 16949?

A: Аттестованные производители, как правило, сталкиваются со значительным сокращением количества претензий по гарантии и дефектов, что приводит к экономии затрат и повышению безопасности и долговечности их продукции.

Содержание

- Основы IATF 16949: дисциплина процессов как основа надежности литья под давлением

- Прослеживаемость и анализ рисков: ключевые аспекты IATF 16949, обеспечивающие стабильную надежность

- Подтверждённые результаты надёжности: как сертификация IATF 16949 обеспечивает соответствие автомобильным требованиям

- Часто задаваемые вопросы