IATF 16949-fundamenter: Procesdisciplin som grundlag for diecasting-pålidelighed

Systematisk kontrol af parametre for højtryks diecasting (temperatur, skydehastighed, cyklustid)

IATF 16949-standarden kræver strenge proceskontroller for højtryksstøbeoperationer, med fokus på realtidsstyring af nøglefaktorer gennem hele produktionsforløbet. Det er afgørende at holde smeltetemperatur og formtemperatur stabile for at opretholde korrekte legeringsstrømningsegenskaber og undgå tidlig udskiftning. Skydningshastighed skal også kalibreres omhyggeligt, da den direkte påvirker, hvordan metallet strømmer ind i intrikate formhulrum under udfyldningen. Cyklustiderne skal ligeledes afvejes korrekt mellem produktionsmål og tilstrækkelige køletider for at reducere spændingsopbygning og formforvrængninger. Moderne overvågningsudstyr registrerer alle disse parametre cirka hvert andet sekund og advare automatisk operatører, når aflæsninger afviger uden for acceptable grænser, typisk omkring plus/minus tre procent. Ifølge branchedata fra bilproducenter reducerer overholdelse af disse retningslinjer dimensionelle inkonsistenser med cirka enogfyrre procent sammenlignet med anlæg uden certificering. Hvert sjette måned eller deromkring foretager virksomheder detaljerede kapacitetsvurderinger ved hjælp af teknikker som CpK-analyse sammen med forskellige andre statistiske værktøjer for at kontrollere, om deres processer fortsat er konsekvent inden for specifikationerne over flere produktionsbatche.

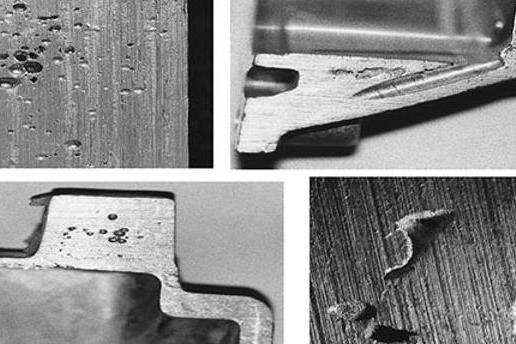

Forebyggelse af almindelige defekter—porøsitet, kolde samlinger og flaskehals—gennem IATF 16949's krav til forebyggende foranstaltninger

IATF 16949-standarden har udviklet et rammeark for forebyggende foranstaltninger, der fokuserer på at finde og afhjælpe de underliggende årsager til almindelige defekter ved die casting, inden problemerne faktisk opstår. Når det gælder porøsitet, benytter producenter ofte vakuumassisterede støbesystemer, som holder kammertrykket under 50 millibar, så indespærret luft fjernes fra blandingen. For at løse problemer med koldesamling kombinerer virksomheder særligt formulerede legeringer med portehastigheder omkring eller over 40 meter i sekundet for at sikre, at metallotterne sammenflyder korrekt under støbningen. Styring af fladder kræver regelmæssig skovlvedligeholdelse sammen med omhyggelig justering af klemmekræfter, hvilket holdes inden for ca. plus/minus 5 procent af det, materialerne kræver. Regelmæssige revisioner tjekker, om alle disse kontrolforanstaltninger følges korrekt igennem forskellige produktionsfaser. Og når noget gentagne gange går galt, findes der en formel proces for at undersøge, hvorfor det fortsat sker. Ifølge brancherapporter har mange leverandører af automobildele set deres affaldsrate falde med omkring to tredjedele efter fuld implementering af IATF 16949's forebyggelsesmetode. Denne type forbedring betyder en reel forskel både for kvalitetskontrol og besparelser på bundlinjen over tid.

Sporbarhed og risikobaseret tænkning: Kerneområder i IATF 16949 for konsekvent pålidelighed

Materialgenologi og processporbarhed i realtid fra legering til færdig komponent

IATF 16949-standarden kræver fuld sporbarhed gennem alle produktionsfaser, fra det øjeblik legeringsstøberier ankommer til faciliteten og igennem smelteprocesser, støbningsoperationer, varmebehandlinger og endelige afslutningsfaser. Denne omfattende sporing hjælper med at forhindre forurening, som kan føre til problemer som porøsitet eller materialebrud. Med systemer til realtidsmonitorering kan producenter kontrollere afgørende procesparametre såsom kavitetstryk under støbning, afkølingshastighed efter opvarmning og samlede temperaturprofiler gennem hele produktionen. Hvert enkelt komponent knyttes tilbage til præcis, hvad der skete under dets fremstillingsproces. Ifølge nyeste resultater offentliggjort af SAE International i deres brancherapport fra 2023 ser virksomheder, der anvender disse fulde sporbarhedspraksisser, en reduktion i defekter, der forårsager produktfejl, på omkring 41 %.

FMEA-drevet afbødning af pålidelighedsrisici: Krympning, dimensionsmæssig ustabilitet og interfacial defekter

Failure Mode and Effects Analysis (FMEA) er centralt i IATF 16949's risikobaserede tilgang og kræver, at tværfunktionelle teams systematisk vurderer alvorlighed, forekomst og opdagelse af pålidelighedsrisici såsom termisk krympning, dimensionsmæssig drift og interfacial svagheder. Afhjælpningsforanstaltninger valideres – ikke antages – og integreres i proceskontroller.

| Pålidelighedsrisiko | FMEA-drevet afbødning | Valideringsmetode |

|---|---|---|

| Krymningsdefekter | Optimerede kølingskurvekontroller | Termisk simulering + CT-scanning |

| Dimensional drift | Overvågning i værktøjet + SPC-grænser | Revisorer af første/ sidste emne |

| Interfacial svagheder | Legeringsrenhedsprotokoller + fluxkontroller | Mikrosektionsanalyse |

Denne evidensbaserede metode forhindrer fejl i feltet ved at løse grundårsagerne før serietilværelsen starter.

Validerede pålidelighedsresultater: Hvordan IATF 16949-certificering overføres til automobilspecifik ydelse

Feltdata fra certificerede Tier-1-leverandører: 32 % gennemsnitlig reduktion i garantikrav for strukturelle die-castdele

IATF 16949 kvalitetsstandarder har helt sikkert gjort en stor forskel for, hvor pålidelige trykstøbte dele til biler er. De fleste Tier-1-leverandører, der opnår certificering, ser et markant fald i antallet af fejl i feltet, især når det gælder kritiske komponenter, hvor sikkerhed er afgørende. Tænk på motorophæng, ophængsknive, der udsættes for store belastninger, og tværbjælker, der holder alt sammen. Ifølge branchens rapporter oplever certificerede anlæg typisk omkring 32 % færre garantikrav for strukturelle støbninger. Hvorfor sker dette? Standarden lægger stor vægt på at forhindre problemer, før de opstår, grundigt teste processer og konstant overvåge driftsaktiviteter. Certificerede producenter tager fat på almindelige problemer såsom porøsitet i materialer, dele, der ikke beholder dimensional stabilitet over tid, eller varmebehandlinger, der ikke er ensartede mellem batche. Resultatet er komponenter, der er bygget til at klare de krav, som bilindustriens miljø stiller døgnet rundt. Færre dele skal udskiftes allerede fra starten, hvilket sparer bilproducenter for penge på lang sigt, samtidig med, at både sikkerhed og levetid forbedres. Når man ser på, hvor meget bedre garantiregnskaberne er for certificerede faciliteter, fortæller det noget vigtigt om IATF 16949's indflydelse på at gøre mission-kritiske støbninger virkelig pålidelige over tid.

Ofte stillede spørgsmål

Q: Hvad er den primære fordel ved IATF 16949 i støbning under tryk?

A: Den primære fordel er en betydelig reduktion af defekter og forbedret pålidelighed af komponenter fremstillet ved støbning under tryk ved at implementere strenge proceskontroller og forebyggende foranstaltninger.

Q: Hvordan hjælper IATF 16949 med at forhindre almindelige defekter ved støbning under tryk?

A: Ved at fokusere på analyse af rodårsager og korrektive foranstaltninger til defekter som porøsitet, kolde sømme og flim, hjælper IATF 16949 med at forhindre disse problemer, inden de opstår.

Q: Hvilken rolle spiller sporbarhed i IATF 16949?

A: Fuldstændig sporbarhed fra legeringsstøbebramme til færdigt produkt sikrer kvalitetskontrol og hjælper med at forhindre forurening, som kunne føre til defekter.

Q: Hvordan bidrager FMEA til målene i IATF 16949?

A: FMEA vurderer potentielle risici i produktionsprocesser og fremmer gennemførelse af afbødningsforanstaltninger for at forhindre fejl, inden produktionen begynder.

Q: Hvilke forbedringer oplever certificerede producenter med IATF 16949?

A: Certificerede producenter oplever typisk en markant reduktion af garanti reklamationer og defekter, hvilket fører til omkostningsbesparelser og forbedret sikkerhed og holdbarhed af deres produkter.

Indholdsfortegnelse

- IATF 16949-fundamenter: Procesdisciplin som grundlag for diecasting-pålidelighed

- Sporbarhed og risikobaseret tænkning: Kerneområder i IATF 16949 for konsekvent pålidelighed

- Validerede pålidelighedsresultater: Hvordan IATF 16949-certificering overføres til automobilspecifik ydelse

- Ofte stillede spørgsmål