IATF 16949 की आधारशिला: डाई कास्टिंग विश्वसनीयता के लिए प्रक्रिया अनुशासन

उच्च-दबाव डाई कास्टिंग पैरामीटर (तापमान, शॉट स्पीड, साइकिल समय) का व्यवस्थित नियंत्रण

IATF 16949 मानक उच्च दबाव डाई कास्टिंग प्रक्रियाओं के लिए कठोर प्रक्रिया नियंत्रण की आवश्यकता होती है, जो उत्पादन के दौरान महत्वपूर्ण कारकों के वास्तविक समय प्रबंधन पर केंद्रित होता है। मिश्र धातु के प्रवाह गुणों को बनाए रखने और अल्पकालिक ठोसीकरण की समस्याओं से बचने के लिए गलन और डाई के तापमान को स्थिर रखना महत्वपूर्ण होता है। इंजेक्शन गति को भी सावधानीपूर्वक नियंत्रित करने की आवश्यकता होती है क्योंकि यह भराई के दौरान जटिल ढालना गुहाओं में धातु के प्रवाह को सीधे प्रभावित करती है। चक्र समय को भी उत्पादन आउटपुट लक्ष्यों और तनाव निर्माण और आकृति विकृतियों को कम करने के लिए पर्याप्त शीतलन अवधि के बीच उचित ढंग से संतुलित करना चाहिए। आधुनिक निगरानी उपकरण लगभग हर दो सेकंड में इन सभी पैरामीटरों की निगरानी करते हैं और स्वचालित रूप से ऑपरेटरों को चेतावनी देते हैं जब भी पढ़ने का मान स्वीकार्य सीमा, आमतौर पर लगभग तीन प्रतिशत धनात्मक या ऋणात्मक, से बाहर निकल जाता है। ऑटोमोटिव निर्माताओं से उद्योग आंकड़ों के अनुसार, इन दिशानिर्देशों का पालन करने से प्रमाणन नहीं रखने वाले संयंत्रों की तुलना में लगभग इकतालीस प्रतिशत तक आकार में असंगतता कम हो जाती है। हर छह महीने या उसके आसपास, कंपनियां CpK विश्लेषण और विभिन्न अन्य सांख्यिकीय उपकरणों जैसी तकनीकों का उपयोग करके विस्तृत क्षमता मूल्यांकन करती हैं ताकि यह जांचा जा सके कि कई उत्पादन बैचों में उनकी प्रक्रियाएं निरंतर विशिष्टता के भीतर बनी रही हैं या नहीं।

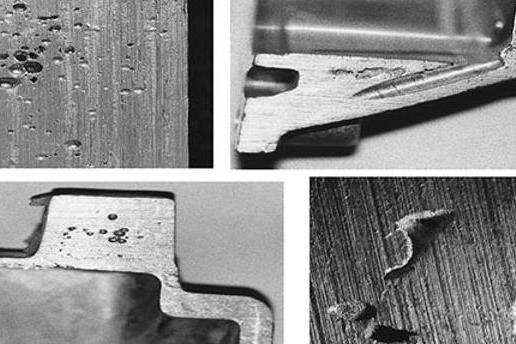

IATF 16949 की रोकथाम कार्रवाई आवश्यकताओं के माध्यम से सामान्य दोषों—छिद्रता, कोल्ड शट्स और फ्लैश—को रोकना

IATF 16949 मानक ने निवारक कार्रवाइयों के लिए एक ढांचा विकसित किया है जो सामान्य डाई कास्टिंग दोषों के पीछे के मूल कारणों को खोजने और ठीक करने पर केंद्रित है, इससे पहले कि समस्याएँ वास्तव में उत्पन्न हों। छिद्रता (पोरोसिटी) के मुद्दों के मामले में, निर्माता अक्सर वैक्यूम-सहायता वाली कास्टिंग प्रणालियों की ओर रुख करते हैं, जो चैम्बर के दबाव को 50 मिलीबार से कम बनाए रखते हैं, ताकि मिश्रण से फंसी हुई हवा निकाली जा सके। ठंडे शट (कोल्ड शट) की समस्याओं के लिए, कंपनियाँ विशेष रूप से तैयार मिश्र धातुओं को लगभग या 40 मीटर प्रति सेकंड से ऊपर की गेट गति के साथ जोड़ती हैं ताकि कास्टिंग के दौरान धातु के अग्रिम भाग ठीक से मिल सकें। फ्लैश नियंत्रण के लिए नियमित रूप से डाई की रखरखाव के साथ-साथ क्लैंप बलों को सामग्री की आवश्यकता के लगभग ±5 प्रतिशत के भीतर सावधानीपूर्वक समायोजित करने की आवश्यकता होती है। नियमित ऑडिट जांचते हैं कि क्या विभिन्न उत्पादन चरणों में इन सभी नियंत्रण उपायों का सही ढंग से पालन किया जा रहा है। और जब कुछ बार-बार गलत होता है, तो यह जांचने के लिए एक औपचारिक प्रक्रिया होती है कि ऐसा लगातार क्यों हो रहा है। उद्योग की रिपोर्टों के अनुसार, कई ऑटोमोटिव पार्ट्स आपूर्तिकर्ताओं ने IATF 16949 के निवारक दृष्टिकोण को पूरी तरह से अपनाने के बाद अपने अपशिष्ट दर में लगभग दो तिहाई की कमी देखी है। समय के साथ गुणवत्ता नियंत्रण और लागत बचत दोनों में इस तरह का सुधार वास्तविक अंतर लाता है।

ट्रेसएबिलिटी और जोखिम-आधारित सोच: लगातार विश्वसनीयता के मुख्य आईएटीएफ 16949 ड्राइवर

मिश्र धातु इंगोट से लेकर तैयार घटक तक सामग्री वंशावली और वास्तविक समय प्रक्रिया ट्रेसएबिलिटी

IATF 16949 मानक की आवश्यकता है कि उत्पादन के प्रत्येक चरण में, संयंत्र में मिश्र धातु के सोटे आने से लेकर गलाने की प्रक्रिया, ढलाई संचालन, ऊष्मा उपचार और अंतिम फिनिशिंग चरणों तक, पूर्ण ट्रेसएबिलिटी सुनिश्चित की जाए। इस व्यापक ट्रैकिंग से दूषण की समस्याओं को रोकने में मदद मिलती है जो छिद्रता या सामग्री के भंगुर होने जैसी समस्याओं का कारण बन सकती हैं। वास्तविक समय में निगरानी प्रणाली लगे होने से निर्माता ढलाई के दौरान गुहा दबाव, गर्म करने के बाद ठंडा होने की गति और निर्माण के दौरान समग्र तापमान प्रोफाइल जैसे महत्वपूर्ण प्रक्रिया पैरामीटर्स की जाँच कर सकते हैं। प्रत्येक व्यक्तिगत भाग को उसके निर्माण यात्रा के दौरान हुई सटीक प्रक्रिया से जोड़ा जाता है। SAE इंटरनेशनल द्वारा 2023 की उद्योग बेंचमार्क रिपोर्ट में प्रकाशित हालिया निष्कर्षों के अनुसार, जो कंपनियाँ इन पूर्ण चक्र ट्रेसएबिलिटी प्रथाओं को अपनाती हैं, उन्हें उत्पाद विफलता का कारण बनने वाले दोषों में लगभग 41% की कमी देखने को मिलती है।

विश्वसनीयता जोखिमों के लिए FMEA-आधारित उपशमन: सिकुड़न, आयामी अस्थिरता और अंतरापृष्ठीय दोष

विफलता मोड और प्रभाव विश्लेषण (FMEA) IATF 16949 के जोखिम-आधारित दृष्टिकोण का केंद्र है, जिसमें बहु-कार्यात्मक टीमों को तापीय सिकुड़न, आयामी विस्थापन और अंतरापृष्ठीय कमजोरियों जैसे विश्वसनीयता खतरों की गंभीरता, घटना और पता लगाने का व्यवस्थित रूप से आकलन करना आवश्यक होता है। उपशमन कार्रवाइयों को मान्यता प्राप्त होनी चाहिए—अनुमानित नहीं—और प्रक्रिया नियंत्रण में एम्बेड किया जाना चाहिए।

| विश्वसनीयता जोखिम | FMEA-आधारित उपशमन | मान्यीकरण विधि |

|---|---|---|

| सिकुड़न दोष | अनुकूलित शीतलन वक्र नियंत्रण | तापीय अनुकरण + सीटी स्कैनिंग |

| आयामी विस्थापन | डाई के भीतर निगरानी + SPC सीमाएँ | प्रथम/अंतिम भाग लेखा परीक्षा |

| अंतरापृष्ठीय कमजोरियाँ | मिश्र धातु शुद्धता प्रोटोकॉल + फ्लक्स जांच | सूक्ष्म-अनुभाग विश्लेषण |

इस आधारित पद्धति के कारण जड़ कारणों को हल करके क्षेत्र में विफलता को रोका जाता है पहले बड़े पैमाने पर उत्पादन शुरू होता है।

सत्यापित विश्वसनीयता परिणाम: आईएटीएफ 16949 प्रमाणन ऑटोमोटिव-विशिष्ट प्रदर्शन में कैसे अनुवादित होता है

प्रमाणित टियर-1 आपूर्तिकर्ताओं से क्षेत्र डेटा: संरचनात्मक डाई कास्टिंग के लिए वारंटी दावों में औसतन 32% की कमी

आईएटीएफ 16949 गुणवत्ता मानकों ने निश्चित रूप से कारों के लिए डाई-कास्टिंग की विश्वसनीयता को लेकर बड़ा अंतर पैदा किया है। ज्यादातर टियर-1 आपूर्तिकर्ता, जो प्रमाणन प्राप्त करते हैं, उनकी फील्ड विफलता दर में काफी कमी आती है, खासकर उन महत्वपूर्ण भागों के मामले में जहाँ सुरक्षा सबसे ज्यादा मायने रखती है। उदाहरण के लिए इंजन माउंट्स, वे सस्पेंशन नॉकल्स जो हर तरह के तनाव को झेलते हैं, और क्रॉस मेम्बर्स जो सब कुछ एक साथ बांधे रखते हैं। उद्योग की रिपोर्टों के अनुसार, प्रमाणित संयंत्रों में संरचनात्मक ढलाई के लिए वारंटी दावों में औसतन लगभग 32% की कमी आती है। ऐसा क्यों होता है? खैर, यह मानक इस बात पर जोर देता है कि समस्याओं को घटित होने से पहले रोका जाए, प्रक्रियाओं का गहन परीक्षण किया जाए, और संचालन पर लगातार नजर रखी जाए। प्रमाणित निर्माता सामग्री में समान छिद्रता (porosity), समय के साथ आयामी स्थिरता न बनाए रखने वाले भागों, या बैचों के बीच असंगत ऊष्मा उपचार जैसी सामान्य समस्याओं का सीधे सामना करते हैं। इसके परिणामस्वरूप ऐसे घटक बनते हैं जो ऑटोमोटिव वातावरण द्वारा दिन-प्रतिदिन डाले जाने वाले दबाव को सहने के लिए बने होते हैं। कम भागों को शुरुआत में ही बदलने की आवश्यकता होती है, जिससे लंबे समय में कार निर्माताओं के लिए धन की बचत होती है, साथ ही सुरक्षा और उत्पादों के जीवनकाल में सुधार भी आता है। प्रमाणित सुविधाओं के लिए वारंटी रिकॉर्ड में आई बेहतरी को देखने से यह बात स्पष्ट होती है कि आईएटीएफ 16949 ने मिशन-महत्वपूर्ण ढलाई को समय के साथ वास्तव में विश्वसनीय बनाने में कितना योगदान दिया है।

सामान्य प्रश्न

प्रश्न: डाई कास्टिंग में IATF 16949 का मुख्य लाभ क्या है?

उत्तर: मुख्य लाभ सख्त प्रक्रिया नियंत्रण और रोकथाम उपायों को लागू करके डाई कास्ट घटकों में दोषों में महत्वपूर्ण कमी और विश्वसनीयता में सुधार है।

प्रश्न: IATF 16949 आम डाई कास्टिंग दोषों को रोकने में कैसे मदद करता है?

उत्तर: IATF 16949 पारगम्यता, ठंडे जोड़ और फ्लैश जैसे दोषों के लिए मूल कारण विश्लेषण और सुधारात्मक कार्रवाई पर ध्यान केंद्रित करके इन समस्याओं को होने से पहले रोकने में मदद करता है।

प्रश्न: IATF 16949 में पूर्ण ट्रेसएबिलिटी की क्या भूमिका है?

उत्तर: मिश्र धातु इंगोट से लेकर तैयार उत्पाद तक पूर्ण ट्रेसएबिलिटी गुणवत्ता नियंत्रण सुनिश्चित करती है और ऐसे दूषण संबंधी मुद्दों को रोकने में मदद करती है जो दोषों का कारण बन सकते हैं।

प्रश्न: FMEA, IATF 16949 के लक्ष्यों को प्राप्त करने में कैसे योगदान देता है?

उत्तर: FMEA विनिर्माण प्रक्रियाओं में संभावित जोखिमों का मूल्यांकन करता है और उत्पादन शुरू होने से पहले विफलताओं को रोकने के लिए शमन कार्रवाई के क्रियान्वयन को प्रेरित करता है।

प्रश्न: IATF 16949 के साथ प्रमाणित निर्माता कौन से सुधार अनुभव करते हैं?

ए: प्रमाणित निर्माताओं को आमतौर पर वारंटी दावों और दोषों में महत्वपूर्ण कमी देखने को मिलती है, जिससे उनके उत्पादों की लागत बचत होती है और सुरक्षा व टिकाऊपन में सुधार आता है।