सीएनसी मशीनिंग के साथ अतुलनीय सटीकता और कड़े सहिष्णुता

कंप्यूटर न्यूमेरिकल कंट्रोल (CNC) मशीनिंग माइक्रॉन (µm) के भीतर आयामी सटीकता प्राप्त करता है, जो मिशन-महत्वपूर्ण अनुप्रयोगों के लिए बिल्कुल सही विनिर्देशों को पूरा करने वाले कस्टम पार्ट्स के निर्माण में सक्षम बनाता है। यह सटीकता उन उच्च-दांव वाले वातावरणों में प्रदर्शन के जोखिम को खत्म कर देती है—जहां घटक विफलता की कोई गुंजाइश नहीं होती—इसे सुनिश्चित करके कि पहले पार्ट से लेकर दस हजारवें पार्ट तक कार्यात्मक विश्वसनीयता बनी रहे।

मिशन-महत्वपूर्ण कस्टम पार्ट्स के लिए सब-माइक्रॉन सटीकता कैसे समर्थन करती है

सब-माइक्रोन स्तर की परिशुद्धता (लगभग या 1 माइक्रोमीटर से कम) कई महत्वपूर्ण उद्योगों जैसे एयरोस्पेस घटकों, चिकित्सा प्रत्यारोपणों और रक्षा प्रौद्योगिकी में बहुत महत्व रखती है। उदाहरण के लिए टरबाइन ब्लेड लें, जिन्हें ठीक से काम करने के लिए लगभग पूर्ण एरोडायनामिक्स की आवश्यकता होती है। मेरुदंड प्रत्यारोपण एक अन्य उदाहरण हैं जहाँ सटीकता का बहुत अधिक महत्व होता है, खासकर जब यह हड्डी ऊतक के साथ इंटरफ़ेस करने की बात आती है, कभी-कभी केवल 0.0001 इंच के भीतर सटीक होने की आवश्यकता होती है। जब हम रॉकेट ईंधन प्रणालियों पर विचार करते हैं, तो ये सूक्ष्म माप वास्तव में खतरनाक रिसाव को रोकते हैं। ऑर्थोपेडिक उपकरणों के लिए भी, सटीक निर्माण उन सूक्ष्म दरारों को रोकता है जो सतहों के ठीक से संरेखित न होने के कारण होती हैं। और आइए स्वीकार करें, यह केवल इंजीनियरिंग विनिर्देशों के बारे में नहीं है, इसका सीधा प्रभाव इस बात पर पड़ता है कि क्या रोगी सर्जरी के दौरान सुरक्षित रहते हैं और अंतरिक्ष मिशन सफल होते हैं या नहीं।

सीएनसी बनाम मैनुअल मशीनिंग: एयरोस्पेस और मेडिकल एप्लिकेशन में टॉलरेंस स्थिरता

| गुणनखंड | सीएनसी मशीनिंग | मैनुअल मशीनिंग |

|---|---|---|

| सहनशीलता विस्तार | ±0.0001" से ±0.0005" | ±0.005" या उच्च |

| बैच स्थिरता | 10,000+ इकाइयों में लगभग शून्य विचलन | अधिकतम 0.02" परिवर्तन |

| त्रुटि स्रोत | थर्मल ड्रिफ्ट के लिए स्वचालित क्षतिपूर्ति | मानव मापन थकान |

जब एयरोस्पेस विनिर्माण की बात आती है, तो कंप्यूटर संख्यात्मक नियंत्रण (सीएनसी) मशीनें 500 से अधिक इंजनों में कंप्रेसर ब्लेड प्रोफाइल को 5 माइक्रोन की आश्चर्यजनक सटीकता के साथ बनाए रखती हैं। मैनुअल तकनीकों के परिणामस्वरूप आमतौर पर लगभग 30 माइक्रोग्राम विचलन होता है जिससे ऑपरेशन के दौरान खतरनाक रोटेशन असंतुलन हो सकता है। चिकित्सा उपकरण क्षेत्र में भी इसी तरह के लाभ मिल रहे हैं। टाइटेनियम प्रत्यारोपण के साथ काम करने वाले निर्माता पारंपरिक तरीकों के साथ केवल 82% की तुलना में सीएनसी तकनीक का उपयोग करके लगभग 99.8% की पहली पास उपज प्राप्त करते हैं। और याद रखें, इन नाजुक भागों में 10 माइक्रोन की एक छोटी सी असंगति का मतलब है गुणवत्ता नियंत्रण मानकों द्वारा स्वचालित अस्वीकृति। यह कैसे संभव है? आधुनिक सीएनसी प्रणालियों में बंद लूप फीडबैक तंत्र शामिल हैं जो काम करते समय उपकरण पथों को लगातार समायोजित करते हैं। ये वास्तविक समय में सुधार केवल मानव ऑपरेटरों पर निर्भर होने पर संभव नहीं हैं, सीएनसी को न केवल तेज़ बल्कि महत्वपूर्ण अनुप्रयोगों के लिए मौलिक रूप से अधिक विश्वसनीय बनाते हैं।

सीएनसी मशीनिंग द्वारा सक्षम जटिल ज्यामितियाँ और डिज़ाइन स्वतंत्रता

ऑर्गेनिक, असममित और सूक्ष्म विशेषता वाले कस्टम भागों के लिए 5-अक्ष सीएनसी क्षमताएँ

5-अक्षीय सीएनसी मशीनिंग प्रक्रिया डिज़ाइनरों को उन क्षमताओं तक पहुँच प्रदान करती है जो पुरानी तकनीकों के साथ संभव नहीं हैं। जब कटिंग उपकरण एक साथ पाँच अक्षों—X, Y, Z और दो घूर्णनों—के अनुदिश गति करता है, तो यह अनियमित वक्रों से लेकर मात्र 0.1 मिलीमीटर आकार की सूक्ष्म विस्तारित विवरण तक के सभी प्रकार के जटिल आकार बना सकता है, बिना कार्यपृष्ठ को रोके या पुनः स्थापित किए। यह दृष्टिकोण मूल रूप से अंडरकट और अन्य जटिल वक्रिल क्षेत्रों के साथ होने वाली संरेखण समस्याओं को खत्म कर देता है। टरबाइन ब्लेडों के बारे में सोचें जिन्हें जटिल आंतरिक शीतलन मार्गों की आवश्यकता होती है या चिकित्सा प्रत्यारोपण जहाँ अस्थि स्कैफोल्डिंग को लगभग 50 माइक्रॉन आकार के छिद्रों की आवश्यकता होती है। पारंपरिक विधियाँ इन आवश्यकताओं के साथ संघर्ष करेंगी। और अब थोड़ी संख्याओं के बारे में बात करते हैं। एकाधिक पुनः स्थापना चरणों की आवश्यकता वाले सेटअप की तुलना में, यह तकनीक आमतौर पर निर्माण समय को 40 से 60 प्रतिशत के बीच कम कर देती है। वास्तव में आश्चर्यजनक यह है कि निर्माता बैच में उत्पादित प्रत्येक वस्तु पर ±0.005 मिमी के भीतर सहिष्णुता प्राप्त करने में अभी भी सक्षम रहते हैं।

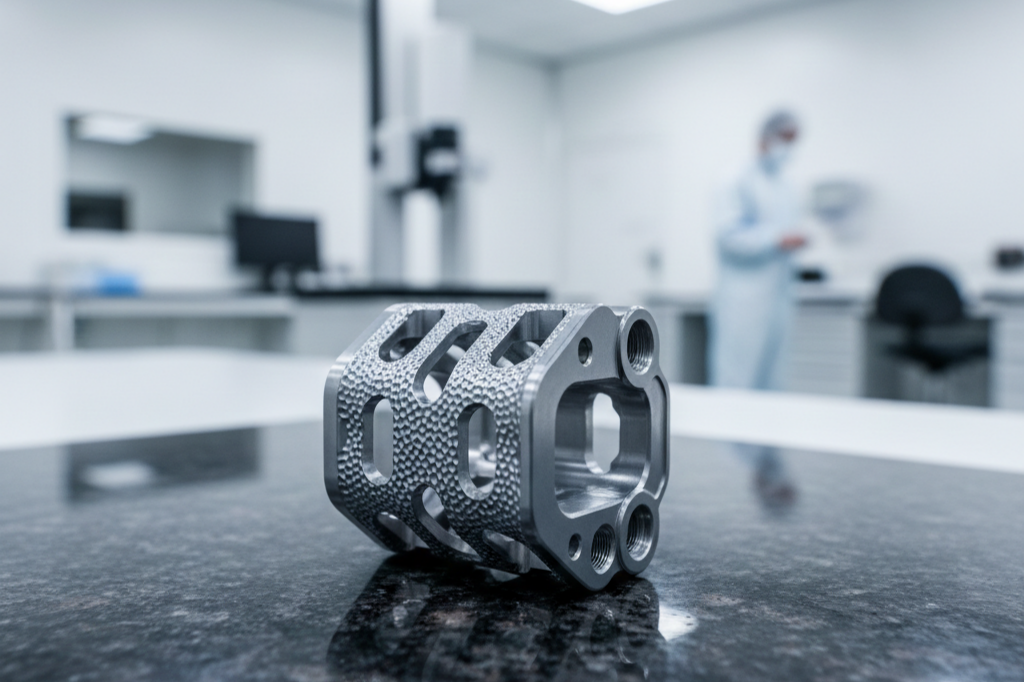

वास्तविक उदाहरण: सतही सूक्ष्म-बनावट वाले सीएनसी-मशीन किए गए टाइटेनियम रीढ़ के प्रत्यारोपण

टाइटेनियम से बने रीढ़ के प्रत्यारोपण दर्शाते हैं कि कंप्यूटर न्यूमेरिकल नियंत्रण (सीएनसी) प्रौद्योगिकी जब चिकित्सा डिज़ाइन की आवश्यकताओं के साथ मिलती है, तो क्या संभव होता है। इनकी सतहों को उचित ढंग से हड्डियों के उगने में मदद करने के लिए लगभग 20 से 100 माइक्रॉन आकार की विशेष सूक्ष्म बनावट - छोटी-छोटी रिज और छिद्र - की आवश्यकता होती है। आधुनिक 5-अक्ष मशीनें इस कार्य को कार्यक्रमित उपकरण पथों के साथ करती हैं जो बहुविध सेटअप की आवश्यकता के बिना सभी वक्रों पर बनावट बना सकती हैं, जो पुरानी विधियों में देखी जाने वाली ऊष्मा क्षति की समस्याओं को रोकने में मदद करती है। शोध में वास्तव में दिखाया गया है कि सादे प्रत्यारोपणों की तुलना में इन बनावट वाली सतहों से ठीक होने का समय लगभग 25 से 30 प्रतिशत तक तेज हो जाता है क्योंकि ये कोशिकाओं के चिपकने और बढ़ने के लिए बेहतर स्थान प्रदान करती हैं। यह साबित करता है कि सीएनसी केवल चीजों को सही आकार देने तक सीमित नहीं रहा है, बल्कि ऐसी सतहों का निर्माण कर रहा है जो हमारे शरीर के साथ काम करती हैं, उसके खिलाफ नहीं।

सीएनसी मशीनिंग के माध्यम से त्वरित अनुकूलन और कम मात्रा में उत्पादन

48 घंटे के भीतर सीएडी फ़ाइल से कार्यात्मक प्रोटोटाइप तक

सीएनसी मशीनिंग 48 घंटे के भीतर डिजिटल डिज़ाइनों को कार्यात्मक प्रोटोटाइप में बदल देती है, जिससे इंजेक्शन मोल्ड जैसे महंगे उपकरणों की आवश्यकता समाप्त हो जाती है जिन्हें सेट करने में बहुत समय लगता है। पारंपरिक तरीकों की तुलना में गति का लाभ विशाल है, जो कई मामलों में लीड टाइम को लगभग 85% तक कम कर देता है। अब इंजीनियर अपने विचारों का परीक्षण वास्तविक दुनिया में बहुत तेजी से कर सकते हैं, परिणामों के लिए सप्ताहों तक प्रतीक्षा करने के बजाय बदलाव दिनों में कर सकते हैं। इस दृष्टिकोण के आर्थिक रूप से अच्छी तरह से काम करने का कारण यह है कि यह 10 टुकड़ों से लेकर 1,000 इकाइयों तक के उत्पादन रन को बिना अत्यधिक खर्च किए संभाल सकता है। स्वचालित पथ योजना सॉफ्टवेयर निर्माण के दौरान अपव्यय को कम करने में मदद करता है। सबसे अच्छी बात? इससे पहले कभी विशेष उपकरणों पर पैसा खर्च करने की आवश्यकता नहीं होती। इसका अर्थ है कि बाजारों में बदलाव आने पर कारखाने त्वरित प्रतिक्रिया कर सकते हैं, फिर भी टाइटेनियम और एल्यूमीनियम जैसी मजबूत धातुओं या गंभीर अनुप्रयोगों में उपयोग किए जाने वाले उच्च प्रदर्शन वाले प्लास्टिक के साथ काम करते समय माइक्रॉन स्तर तक अद्भुत सटीकता बनाए रख सकते हैं।

सीएनसी मशीनिंग में स्केलेबल पुनरावृत्ति और बैच-से-बैच संगति

उत्पादन रन के दौरान शून्य विस्थापन सुनिश्चित करने के लिए स्वचालित टूलपाथ सत्यापन और प्रक्रिया के दौरान मेट्रोलॉजी

आज के सीएनसी मशीनिंग सेंटर पूरे उत्पादन बैच में आयामी स्थिरता बनाए रखते हैं, जो स्वचालित रूप से टूलपाथ की पुष्टि करके और वास्तविक निर्माण के दौरान आयामों की जाँच करके यह सुनिश्चित करते हैं। यह प्रणाली विभिन्न सेंसरों का उपयोग करती है जो समय के साथ औजारों के क्षरण, ऊष्मा प्रसार के प्रभाव और सटीकता को प्रभावित कर सकने वाले कंपनों की निगरानी करती है। ये माप स्वचालित रूप से समायोजन को ट्रिगर करते हैं, अक्सर केवल कुछ माइक्रॉन के भीतर। विमान घटकों या प्रत्यारोपित चिकित्सा उपकरणों जैसे अत्यधिक विनियमित क्षेत्रों में काम करने वाले निर्माताओं के लिए, बड़े पैमाने पर उत्पादन में स्थिर गुणवत्ता बनाए रखना बहुत आसान हो जाता है। कई संयंत्रों की SPC रिपोर्टों के अनुसार, जब 10,000 समान भाग उत्पादित किए जा रहे होते हैं, तब भी अधिकांश संचालन ±0.005 मिमी सहिष्णुता के भीतर रहते हैं। जब डिजिटल डिज़ाइन को सीधे निर्माण प्रक्रिया में एकीकृत किया जाता है और साथ ही तैयार उत्पादों से लिए गए वास्तविक मापों को भी शामिल किया जाता है, तो CAD सॉफ्टवेयर में योजना बनाई गई बात और वर्कशॉप में उत्पादित बात के बीच अंतर होने का खतरा बहुत कम रहता है। इससे प्रोटोटाइप से बड़े पैमाने पर उत्पादन तक के विस्तार की प्रक्रिया बहुत सुचारु हो जाती है, जबकि गुणवत्ता मानकों को बरकरार रखा जाता है।

सामान्य प्रश्न

CNC मशीनिंग क्या है?

सीएनसी मशीनिंग एक निर्माण प्रक्रिया है जिसमें लेथ, मिल, राउटर और ग्राइंडर जैसे मशीन टूल्स को नियंत्रित करने के लिए कंप्यूटर का उपयोग किया जाता है ताकि सटीक भाग बनाए जा सकें।

सीएनसी और मैनुअल मशीनिंग में क्या अंतर है?

सीएनसी मशीनिंग अधिक सटीकता प्रदान करता है जिसमें कसे हुए सहिष्णुता और स्वचालित सुधार होते हैं, जबकि मैनुअल मशीनिंग मानव कौशल पर अत्यधिक निर्भर करता है और अधिक त्रुटियों के लिए प्रवण होता है।

उप-माइक्रॉन सटीकता क्यों महत्वपूर्ण है?

उप-माइक्रॉन सटीकता एयरोस्पेस, चिकित्सा और रक्षा जैसे उद्योगों में महत्वपूर्ण है जहां सुरक्षा और प्रदर्शन विश्वसनीयता सुनिश्चित करने के लिए सटीक माप आवश्यक होते हैं।

5-अक्षीय सीएनसी मशीनिंग के क्या लाभ हैं?

5-एक्सिस सीएनसी मशीनिंग एकल सेटअप में जटिल ज्यामिति के निर्माण की अनुमति देता है, जिससे संरेखण संबंधी समस्याएं कम होती हैं, सटीकता बढ़ती है और निर्माण समय में काफी कमी आती है।

सीएनसी मशीनिंग प्रोटोटाइप को कितनी तेजी से बना सकता है?

सीएनसी मशीनिंग पारंपरिक तरीकों की तुलना में लीड टाइम को काफी कम करते हुए 48 घंटे से भी कम समय में डिजिटल डिजाइन को कार्यात्मक प्रोटोटाइप में बदल सकता है।