Precisione senza pari e tolleranze rigorose con la lavorazione CNC

La lavorazione a controllo numerico computerizzato (CNC) raggiunge accuratezze dimensionali nell'ordine dei micron (µm), consentendo la realizzazione di parti personalizzate che soddisfano esatte specifiche per applicazioni critiche. Questa precisione elimina i rischi di prestazioni in ambienti ad alto rischio — dove il malfunzionamento di un componente non è contemplato — garantendo affidabilità funzionale dalla prima alla diecimillesima unità.

Come la precisione sub-micronica supporta le parti personalizzate per applicazioni critiche

Raggiungere livelli di precisione sub-micronici (intorno o al di sotto di 1 micrometro) è fondamentale in diversi settori critici come componenti aerospaziali, impianti medici e tecnologia per la difesa. Prendiamo ad esempio le pale delle turbine, che necessitano di un'aerodinamica quasi perfetta per funzionare correttamente. Gli impianti spinali rappresentano un altro caso in cui la precisione è cruciale, soprattutto per quanto riguarda l'interfaccia con il tessuto osseo, a volte richiedendo una tolleranza precisa fino a 0,0001 pollici. Analizzando i sistemi di alimentazione del carburante per razzi, queste misure minuscole evitano effettivamente perdite pericolose. Anche per i dispositivi ortopedici, una produzione precisa previene microfratture causate da superfici non perfettamente allineate. E ammettiamolo, non si tratta solo di specifiche ingegneristiche: ciò influisce direttamente sulla sicurezza dei pazienti durante gli interventi chirurgici e sul successo delle missioni spaziali.

CNC vs. lavorazione manuale: costanza delle tolleranze nelle applicazioni aerospaziali e mediche

| Fattore | Fresatura cnc | Lavorazione Manuale |

|---|---|---|

| Campo di Tolleranza | ±0,0001" a ±0,0005" | ±0,005" o superiore |

| Coerenza tra i lotti | Deviazione quasi nulla su oltre 10.000 unità | Variazione fino a 0,02" |

| Fonti di errore | Compensazione automatica della deriva termica | Affaticamento umano nelle misurazioni |

Nella produzione aerospaziale, le macchine a controllo numerico computerizzato (CNC) mantengono i profili delle pale dei compressori con una precisione straordinaria di 5 micrometri su oltre 500 motori. Le tecniche manuali comportano generalmente deviazioni di circa 30 micrometri, che possono provocare squilibri rotazionali pericolosi durante il funzionamento. Anche nel settore dei dispositivi medici si registrano benefici simili. I produttori che lavorano con impianti in titanio raggiungono rese al primo passaggio di circa il 99,8% utilizzando la tecnologia CNC, contro solo l'82% con i metodi tradizionali. E ricordate, anche un minimo errore di allineamento di soli 10 micrometri in questi componenti delicati comporta il rigetto automatico secondo gli standard di controllo qualità. Cosa rende possibile tutto ciò? I moderni sistemi CNC incorporano meccanismi di retroazione in ciclo chiuso che aggiustano continuamente i percorsi degli utensili durante l'operazione. Queste correzioni in tempo reale semplicemente non sono realizzabili affidandosi esclusivamente a operatori umani, rendendo la CNC non solo più veloce, ma fondamentalmente più affidabile per applicazioni critiche.

Geometrie Complesse e Libertà di Progettazione Abilitate dalla Fresatura CNC

capacità CNC a 5 Assi per Parti Personalizzate Organiche, Asimmetriche e con Caratteristiche Microscopiche

Il processo di fresatura CNC a 5 assi offre ai progettisti capacità che semplicemente non sono possibili con tecniche più datate. Quando l'utensile di taglio si muove contemporaneamente lungo questi cinque assi — X, Y, Z e due rotazioni — può creare ogni tipo di forma complessa, da curve irregolari a dettagli minuscoli grandi anche solo 0,1 millimetri, senza dover interrompere il lavoro o riposizionare il pezzo. Questo approccio elimina praticamente quei fastidiosi problemi di allineamento che si verificano con sottosquadri e altre aree curve difficili. Si pensi alle pale delle turbine, che necessitano di canali di raffreddamento interni intricati, oppure agli impianti medici, in cui la struttura di supporto per l'osso richiede pori di circa 50 micron di dimensione. I metodi tradizionali avrebbero difficoltà a soddisfare queste esigenze. E parliamo un attimo di numeri: rispetto ai sistemi che richiedono più fasi di posizionamento, questa tecnologia riduce tipicamente i tempi di produzione dal 40 al 60 percento. Ciò che è davvero impressionante è che i produttori riescono comunque a mantenere tolleranze entro ±0,005 mm su ogni singolo elemento prodotto in un lotto.

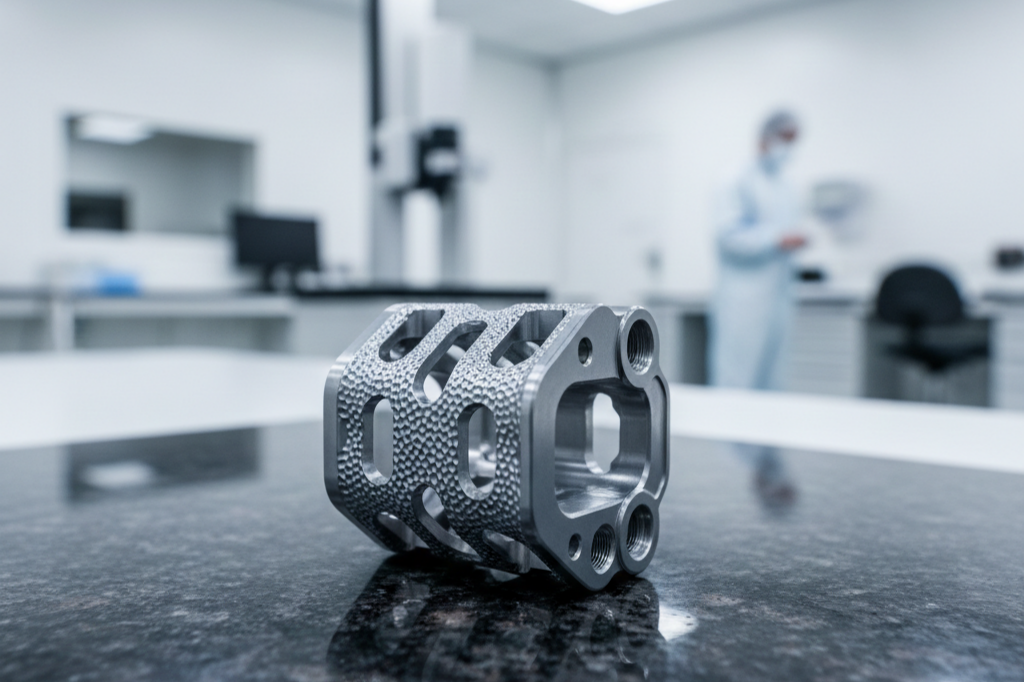

Esempio Reale: Implanti Spinali in Titanio Fresati CNC con Micro-Texture Superficiali

Gli impianti spinali realizzati in titanio mostrano ciò che è possibile ottenere quando la tecnologia a controllo numerico computerizzato (CNC) incontra le esigenze progettuali mediche. Le superfici richiedono particolari microtexture di dimensioni comprese tra 20 e 100 micron, come piccole creste e pori, per favorire una corretta crescita ossea all'interno degli stessi. Le moderne macchine a 5 assi eseguono questo compito mediante percorsi utensili programmati, in grado di texturizzare tutte le curvature senza necessità di più posizionamenti, riducendo così i problemi di danneggiamento termico riscontrati nei metodi precedenti. Studi dimostrano effettivamente che queste superfici texturate riducono i tempi di recupero del 25-30 percento rispetto agli impianti lisci, poiché offrono alle cellule migliori punti di adesione e sviluppo. Ciò dimostra che la lavorazione CNC non riguarda più soltanto il raggiungimento delle dimensioni corrette, ma anche la creazione di superfici che collaborano con il nostro organismo invece di opporvisi.

Personalizzazione Rapida e Produzione Efficiente in Basso Volume tramite Fresatura CNC

Da file CAD a prototipo funzionante in meno di 48 ore

La lavorazione CNC trasforma i progetti digitali in prototipi funzionanti entro circa 48 ore, eliminando la necessità di attrezzature costose come stampi per iniezione che richiedono molto tempo per essere predisposti. Il vantaggio in termini di velocità è enorme rispetto agli approcci tradizionali, riducendo i tempi di consegna fino all'85% in molti casi. Gli ingegneri possono ora testare le proprie idee nel mondo reale molto più rapidamente, apportando modifiche in pochi giorni anziché aspettare settimane per ottenere risultati. Ciò che rende questo approccio economicamente vantaggioso è la capacità di gestire produzioni che vanno da sole 10 unità fino a 1.000 pezzi senza oneri eccessivi. Un software di pianificazione automatica dei percorsi contribuisce a ridurre gli sprechi durante la produzione. La parte migliore? Non è necessario investire denaro in attrezzi speciali fin dall'inizio. Ciò consente alle fabbriche di reagire rapidamente ai cambiamenti del mercato, mantenendo comunque una precisione straordinaria fino al livello del micron, sia che si lavorino metalli resistenti come titanio e alluminio, sia plastiche ad alte prestazioni utilizzate in applicazioni impegnative.

Ripetibilità Scalabile e Coerenza tra Lotti nella Fresatura CNC

La Validazione Automatica dei Percorsi Utensile e la Metrolologia in Processo Garantiscono Zero Deriva Durante le Produzioni

I centri di lavoro CNC attuali mantengono la costanza delle dimensioni durante interi lotti di produzione, convalidando automaticamente i percorsi utensile e verificando le dimensioni durante il processo produttivo. Il sistema utilizza diversi sensori per monitorare l'usura degli utensili nel tempo, tenere conto degli effetti dilatazione termica e rilevare le vibrazioni che potrebbero influire sulla precisione. Queste letture innescano aggiustamenti in tempo reale, spesso entro pochi micron. Per i produttori operanti in settori altamente regolamentati come componenti aeronautici o dispositivi medici impiantabili, mantenere una qualità costante su grandi volumi diventa molto più semplice. Secondo rapporti SPC di diversi stabilimenti, la maggior parte delle operazioni rimane ben all'interno della tolleranza ±0,005 mm anche nella produzione di 10.000 pezzi identici. Quando i progetti digitali vengono integrati direttamente nel processo produttivo insieme alle misurazioni effettive prelevate dai prodotti finiti, il rischio di discrepanze tra quanto pianificato nel software CAD e quanto realizzato in officina è notevolmente ridotto. Ciò rende più agevole il passaggio da prototipi alla produzione di massa, mantenendo intatti gli standard qualitativi.

Domande Frequenti

Cos'è la Fresatura CNC?

La lavorazione CNC è un processo produttivo che prevede l'uso di computer per controllare macchine utensili come torni, frese, router e rettificatrici al fine di produrre componenti di precisione.

Qual è la differenza tra lavorazione CNC e lavorazione manuale?

La lavorazione CNC offre una maggiore precisione con tolleranze più strette e correzioni automatizzate, mentre la lavorazione manuale dipende fortemente dall'abilità umana ed è più soggetta a errori.

Perché è importante la precisione sub-micrometrica?

La precisione sub-micrometrica è fondamentale in settori come aerospaziale, medico e della difesa, dove misurazioni precise sono necessarie per garantire sicurezza e affidabilità delle prestazioni.

Quali sono i vantaggi della lavorazione CNC a 5 assi?

la lavorazione CNC a 5 assi permette di creare geometrie complesse in un unico allestimento, riducendo i problemi di allineamento, migliorando la precisione e diminuendo significativamente i tempi di produzione.

Quanto velocemente può produrre prototipi la lavorazione CNC?

La lavorazione CNC può trasformare progetti digitali in prototipi funzionali in meno di 48 ore, riducendo notevolmente i tempi di consegna rispetto ai metodi tradizionali.

Indice

- Precisione senza pari e tolleranze rigorose con la lavorazione CNC

- Geometrie Complesse e Libertà di Progettazione Abilitate dalla Fresatura CNC

- Personalizzazione Rapida e Produzione Efficiente in Basso Volume tramite Fresatura CNC

- Ripetibilità Scalabile e Coerenza tra Lotti nella Fresatura CNC

- Domande Frequenti