Presisi Luar Biasa dan Toleransi Ketat dengan CNC Machining

Computer Numerical Control (CNC) machining mencapai akurasi dimensi dalam satuan mikron (µm), memungkinkan pembuatan komponen khusus yang memenuhi spesifikasi tepat untuk aplikasi kritis. Presisi ini menghilangkan risiko kinerja di lingkungan berisiko tinggi—di mana kegagalan komponen bukanlah pilihan—dengan menjamin keandalan fungsional dari suku cadang pertama hingga keseribu.

Bagaimana Akurasi Sub-Mikron Mendukung Komponen Khusus yang Kritis

Mencapai tingkat presisi sub-mikron (sekitar atau di bawah 1 mikrometer) sangat penting dalam beberapa industri kritis seperti komponen dirgantara, implan medis, dan teknologi pertahanan. Ambil contoh bilah turbin, yang membutuhkan aerodinamika hampir sempurna agar dapat berfungsi dengan baik. Implan tulang belakang merupakan contoh lain di mana akurasi sangat menentukan, terutama dalam hal interaksinya dengan jaringan tulang, kadang-kadang harus tepat hingga 0,0001 inci. Ketika kita melihat sistem bahan bakar roket, pengukuran kecil ini benar-benar mencegah terjadinya kebocoran berbahaya. Untuk perangkat ortopedi juga, manufaktur yang presisi mencegah retakan kecil yang disebabkan oleh ketidaksesuaian permukaan. Dan jujur saja, ini bukan hanya soal spesifikasi teknik—ini secara langsung memengaruhi keselamatan pasien selama operasi dan keberhasilan misi luar angkasa.

CNC vs. Permesinan Manual: Konsistensi Toleransi dalam Aplikasi Dirgantara dan Medis

| Faktor | Mesin CNC | Pemesinan Manual |

|---|---|---|

| Rentang Toleransi | ±0,0001" hingga ±0,0005" | ±0,005" atau lebih tinggi |

| Konsistensi batch | Deviasi hampir nol di lebih dari 10.000 unit | Variasi hingga 0,02" |

| Sumber Kesalahan | Kompensasi otomatis untuk pergeseran termal | Kelelahan pengukuran manusia |

Dalam manufaktur dirgantara, mesin kontrol numerik komputer (CNC) mempertahankan profil sudu kompresor dengan ketepatan luar biasa sebesar 5 mikrometer pada lebih dari 500 mesin. Teknik manual biasanya menghasilkan penyimpangan sekitar 30 mikrometer yang dapat menyebabkan ketidakseimbangan rotasi berbahaya selama operasi. Sektor perangkat medis juga mendapatkan manfaat serupa. Produsen yang bekerja dengan implan titanium mencapai hasil produksi pertama sekitar 99,8% menggunakan teknologi CNC dibandingkan hanya 82% dengan metode tradisional. Dan perlu diingat, bahkan kesalahan perataan sekecil 10 mikrometer pada komponen halus ini berarti penolakan otomatis menurut standar kontrol kualitas. Apa yang membuat hal ini dimungkinkan? Sistem CNC modern mengintegrasikan mekanisme umpan balik tertutup yang terus-menerus menyesuaikan lintasan alat saat bekerja. Koreksi secara real-time semacam ini tidak mungkin dilakukan jika hanya mengandalkan operator manusia, menjadikan CNC tidak hanya lebih cepat tetapi juga secara fundamental lebih andal untuk aplikasi kritis.

Geometri Kompleks dan Kebebasan Desain yang Dimungkinkan oleh Permesinan CNC

kemampuan CNC 5-Sumbu untuk Bagian Kustom Organik, Asimetris, dan Berfitur Mikro

Proses permesinan CNC 5-sumbu memberikan para desainer akses ke kemampuan yang tidak mungkin dicapai dengan teknik-teknik lama. Ketika alat pemotong bergerak secara bersamaan pada kelima sumbu tersebut—X, Y, Z, ditambah dua rotasi—alat ini dapat menciptakan berbagai bentuk kompleks mulai dari kurva tidak beraturan hingga detail-detail kecil seukuran 0,1 milimeter tanpa harus berhenti dan mengatur ulang posisi benda kerja. Pendekatan ini pada dasarnya menghilangkan masalah penyelarasan yang sering terjadi pada undercut dan area melengkung lainnya yang rumit. Bayangkan bilah turbin yang membutuhkan saluran pendingin internal yang rumit atau implan medis di mana kerangka tulang memerlukan pori-pori berukuran sekitar 50 mikron. Metode tradisional akan kesulitan memenuhi persyaratan semacam ini. Dan mari bicara soal angka sejenak. Dibandingkan dengan proses yang memerlukan beberapa tahap pengaturan posisi, teknologi ini umumnya mengurangi waktu produksi antara 40 hingga 60 persen. Yang paling mengesankan adalah bahwa produsen tetap mampu mencapai toleransi akurasi dalam kisaran plus atau minus 0,005 mm untuk setiap unit yang diproduksi dalam satu batch.

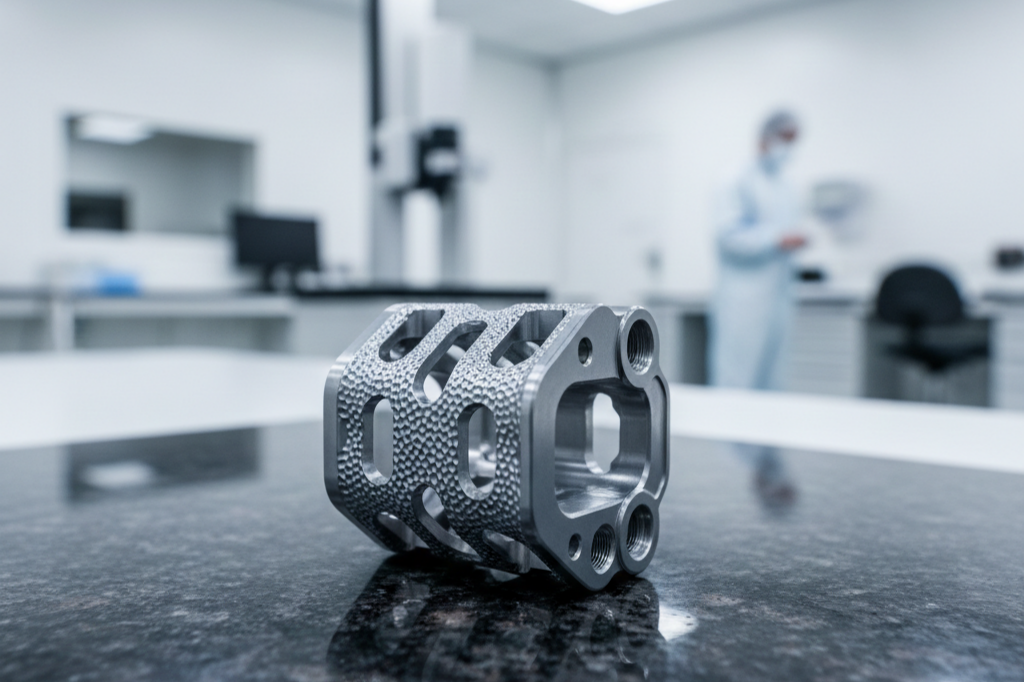

Contoh Dunia Nyata: Implan Tulang Belakang dari Titanium yang Dibubut CNC dengan Tekstur Mikro Permukaan

Implan tulang belakang yang terbuat dari titanium menunjukkan kemampuan yang mungkin terjadi ketika teknologi kontrol numerik komputer (CNC) dipadukan dengan kebutuhan desain medis. Permukaannya memerlukan tekstur mikro khusus berukuran sekitar 20 hingga 100 mikron—seperti tonjolan kecil dan pori-pori—untuk membantu pertumbuhan tulang secara optimal. Mesin modern 5-sumbu mampu menangani pekerjaan ini melalui jalur alat yang diprogram untuk meneksturkan semua lengkungan tersebut tanpa memerlukan banyak pengaturan ulang, sehingga membantu mencegah kerusakan akibat panas yang sering terjadi pada metode lama. Penelitian menunjukkan bahwa permukaan bertekstur ini dapat mempercepat masa pemulihan sekitar 25 hingga 30 persen dibandingkan implan polos karena memberikan tempat yang lebih baik bagi sel untuk menempel dan tumbuh. Ini membuktikan bahwa CNC kini tidak hanya soal membuat benda dengan ukuran yang tepat, tetapi juga menciptakan permukaan yang bekerja selaras dengan tubuh kita, bukan melawannya.

Kustomisasi Cepat dan Produksi Volume Rendah yang Efisien melalui Permesinan CNC

Dari Berkas CAD ke Prototipe Fungsional dalam Waktu Kurang dari 48 Jam

Permesinan CNC mengubah desain digital menjadi prototipe kerja dalam waktu sekitar 48 jam, tanpa perlu peralatan mahal seperti cetakan injeksi yang lama pemasangannya. Keunggulan dari segi kecepatan sangat besar dibanding pendekatan tradisional, mengurangi waktu tunggu hingga sekitar 85% dalam banyak kasus. Kini para insinyur dapat menguji ide mereka di dunia nyata lebih cepat, melakukan perubahan dalam hitungan hari alih-alih menunggu hasil selama berminggu-minggu. Yang membuat pendekatan ini secara ekonomis efisien adalah kemampuannya menangani produksi mulai dari hanya 10 unit hingga 1.000 unit tanpa biaya berlebihan. Perangkat lunak perencanaan jalur otomatis membantu mengurangi limbah selama proses manufaktur. Bagian terbaiknya? Tidak perlu mengeluarkan uang untuk peralatan khusus di awal. Artinya pabrik dapat bereaksi cepat ketika pasar berubah, namun tetap mempertahankan presisi luar biasa hingga level mikron, baik saat bekerja dengan logam keras seperti titanium dan aluminium maupun plastik performa tinggi yang digunakan dalam aplikasi serius.

Repetibilitas yang Dapat Diskalakan dan Konsistensi Antar Batch dalam Permesinan CNC

Validasi Jalur Alat Otomatis dan Metrologi Selama Proses Memastikan Tidak Ada Penyimpangan Antar Lintasan Produksi

Pusat pemesinan CNC saat ini menjaga konsistensi dimensi sepanjang seluruh batch produksi dengan memvalidasi jalur alat secara otomatis dan memeriksa dimensi selama proses manufaktur berlangsung. Sistem ini menggunakan berbagai sensor untuk melacak keausan alat dari waktu ke waktu, memperhitungkan efek ekspansi akibat panas, serta mendeteksi getaran yang dapat memengaruhi ketepatan. Data pembacaan ini memicu penyesuaian secara langsung, sering kali dalam kisaran hanya beberapa mikron. Bagi produsen di bidang yang sangat terregulasi seperti komponen pesawat terbang atau perangkat medis yang dapat ditanamkan, menjaga kualitas yang konsisten pada volume besar menjadi jauh lebih mudah. Menurut laporan SPC dari beberapa pabrik, sebagian besar operasi tetap berada dalam toleransi ±0,005 mm meskipun memproduksi 10.000 suku cadang yang identik. Ketika desain digital diintegrasikan langsung ke dalam proses manufaktur bersamaan dengan pengukuran aktual dari produk jadi, risiko perbedaan antara apa yang direncanakan dalam perangkat lunak CAD dan apa yang diproduksi di lantai produksi menjadi jauh lebih kecil. Hal ini membuat proses skala dari prototipe ke produksi massal menjadi lebih lancar sambil tetap mempertahankan standar kualitas.

FAQ

Apa Itu CNC Machining?

Pemesinan CNC adalah proses manufaktur yang melibatkan penggunaan komputer untuk mengendalikan peralatan mesin seperti bubut, milling, router, dan gerinda guna menghasilkan komponen presisi.

Apa perbedaan antara pemesinan CNC dan pemesinan manual?

Pemesinan CNC menawarkan ketelitian yang lebih tinggi dengan toleransi yang lebih ketat serta koreksi otomatis, sedangkan pemesinan manual sangat bergantung pada keterampilan manusia dan lebih rentan terhadap kesalahan.

Mengapa akurasi sub-mikron penting?

Akurasi sub-mikron sangat penting dalam industri seperti dirgantara, medis, dan pertahanan, di mana pengukuran presisi diperlukan untuk memastikan keamanan dan keandalan kinerja.

Apa saja keuntungan dari permesinan CNC 5-sumbu?

pemesinan CNC 5-sumbu memungkinkan pembuatan geometri kompleks dalam satu kali pemasangan, mengurangi masalah keselarasan, meningkatkan ketelitian, dan secara signifikan mempercepat waktu produksi.

Seberapa cepat pemesinan CNC dapat memproduksi prototipe?

Pemesinan CNC dapat mengubah desain digital menjadi prototipe fungsional dalam waktu kurang dari 48 jam, secara signifikan mengurangi waktu tunggu dibandingkan metode tradisional.

Daftar Isi

- Presisi Luar Biasa dan Toleransi Ketat dengan CNC Machining

- Geometri Kompleks dan Kebebasan Desain yang Dimungkinkan oleh Permesinan CNC

- Kustomisasi Cepat dan Produksi Volume Rendah yang Efisien melalui Permesinan CNC

- Repetibilitas yang Dapat Diskalakan dan Konsistensi Antar Batch dalam Permesinan CNC

- FAQ