Une précision inégalée et des tolérances strictes grâce à l'usinage CNC

L'usinage par commande numérique informatisée (CNC) atteint des précisions dimensionnelles à l'échelle du micron (µm), permettant la fabrication de pièces sur mesure répondant exactement aux spécifications requises pour des applications critiques. Cette précision élimine les risques de performance dans des environnements exigeants — où la défaillance d'un composant n'est pas envisageable — en assurant une fiabilité fonctionnelle constante, de la première à la dix-millième pièce.

Comment la précision submicronique soutient-elle la fabrication de pièces sur mesure critiques ?

Atteindre des niveaux de précision submicroniques (autour ou en dessous de 1 micromètre) est crucial dans plusieurs secteurs critiques tels que les composants aérospatiaux, les implants médicaux et les technologies de défense. Prenons l'exemple des pales de turbine, qui nécessitent une aérodynamique quasi parfaite pour fonctionner correctement. Les implants spinaux constituent un autre cas où la précision est primordiale, notamment en ce qui concerne leur interface avec le tissu osseux, parfois requise à ±0,0001 pouce près. En ce qui concerne les systèmes de carburant pour fusées, ces mesures minuscules empêchent effectivement des fuites dangereuses. Pour les dispositifs orthopédiques également, une fabrication précise évite les microfissures causées par un mauvais alignement des surfaces. Et soyons clairs, il ne s'agit pas seulement de respecter des spécifications techniques : cela affecte directement la sécurité des patients pendant les interventions chirurgicales et le succès des missions spatiales.

CNC vs Usinage manuel : constance des tolérances dans les applications aérospatiales et médicales

| Facteur | Usinage CNC | Usinage manuel |

|---|---|---|

| Plage de tolérance | ±0,0001" à ±0,0005" | ±0,005" ou plus |

| Cohérence des lots | Écart quasi nul sur plus de 10 000 unités | Variation allant jusqu'à 0,02 " |

| Sources d'erreur | Compensation automatisée des dérives thermiques | Fatigue humaine liée à la mesure |

Dans la fabrication aérospatiale, les machines à commande numérique par ordinateur (CNC) maintiennent les profils des aubes de compresseur avec une précision impressionnante de 5 micromètres sur plus de 500 moteurs. Les techniques manuelles entraînent généralement des écarts d'environ 30 micromètres, pouvant provoquer des déséquilibres rotatifs dangereux pendant le fonctionnement. Le secteur des dispositifs médicaux bénéficie d'avantages similaires. Les fabricants travaillant avec des implants en titane atteignent un rendement direct d'environ 99,8 % grâce à la technologie CNC, contre seulement 82 % avec les méthodes traditionnelles. Et n'oubliez pas qu'un décalage minime de 10 micromètres sur ces pièces délicates entraîne un rejet systématique selon les normes de contrôle qualité. Qu'est-ce qui rend cela possible ? Les systèmes CNC modernes intègrent des mécanismes de rétroaction en boucle fermée qui ajustent continuellement les trajectoires de l'outil pendant leur fonctionnement. Ces corrections en temps réel ne sont tout simplement pas réalisables lorsqu'on dépend uniquement d'opérateurs humains, ce qui rend la CNC non seulement plus rapide, mais fondamentalement plus fiable pour les applications critiques.

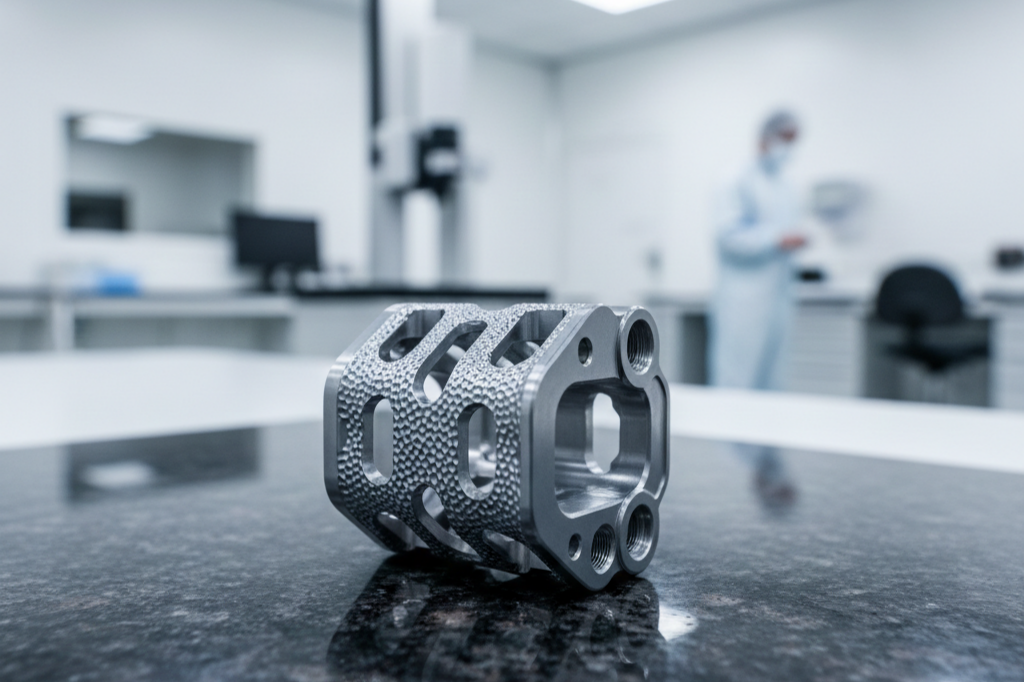

Géométries complexes et liberté de conception permises par l'usinage CNC

capacités CNC 5 axes pour pièces personnalisées organiques, asymétriques et aux micro-caractéristiques

Le procédé d'usinage CNC 5 axes donne aux concepteurs accès à des fonctionnalités qui n'étaient tout simplement pas possibles avec les techniques anciennes. Lorsque l'outil de coupe se déplace simultanément selon ces cinq axes — X, Y, Z et deux rotations — il peut créer toutes sortes de formes complexes, allant des courbes irrégulières à des détails minuscules de seulement 0,1 millimètre, sans avoir à arrêter ni repositionner la pièce. Cette approche élimine essentiellement les problèmes d'alignement gênants qui surviennent avec les sous-découpe et autres zones incurvées complexes. Pensez aux pales de turbine nécessitant des passages de refroidissement internes complexes ou aux implants médicaux dont l'échafaudage osseux exige des pores d'environ 50 microns. Les méthodes traditionnelles auraient du mal à répondre à ces exigences. Et parlons un instant chiffres : par rapport aux installations nécessitant plusieurs étapes de positionnement, cette technologie réduit généralement le temps de fabrication de 40 à 60 pour cent. Ce qui est particulièrement impressionnant, c'est que les fabricants parviennent tout de même à atteindre des tolérances comprises entre ± 0,005 mm sur chaque pièce produite dans un lot.

Exemple concret : Implants Spinaux en Titane Usinés par CNC avec Micro-Texturations de Surface

Les implants spinaux en titane illustrent ce qui est possible lorsque la technologie d'usinage à commande numérique (CNC) répond aux exigences de conception médicale. Les surfaces doivent présenter des micro-textures spéciales d'une taille comprise entre 20 et 100 microns – pensez à de minuscules crêtes et pores – afin de favoriser une intégration osseuse optimale. Les machines modernes à 5 axes réalisent cette tâche grâce à des trajectoires d'outil programmées capables de texturer toutes les courbes sans nécessiter plusieurs montages, évitant ainsi les problèmes de dommages thermiques observés avec les anciennes méthodes. Des études montrent en effet que ces surfaces texturées accélèrent les temps de récupération de 25 à 30 pour cent par rapport aux implants lisses, car elles offrent aux cellules de meilleurs points d'adhérence et de croissance. Cela démontre que le CNC ne se limite plus à fabriquer des pièces aux bonnes dimensions, mais permet aussi de créer des surfaces qui interagissent favorablement avec notre organisme.

Personnalisation Rapide et Production Efficace en Petits Volumes par Usinage CNC

D'un fichier CAO à un prototype fonctionnel en moins de 48 heures

L'usinage CNC transforme les conceptions numériques en prototypes fonctionnels en environ 48 heures, évitant ainsi la nécessité d'utiliser des outillages coûteux comme les moules d'injection, dont la mise en place prend énormément de temps. L'avantage en termes de rapidité est considérable par rapport aux méthodes traditionnelles, réduisant les délais d'approvisionnement d'environ 85 % dans de nombreux cas. Les ingénieurs peuvent désormais tester leurs idées dans le monde réel beaucoup plus rapidement, apportant des modifications en quelques jours au lieu d'attendre des semaines pour obtenir des résultats. Ce qui rend cette approche économiquement viable, c'est sa capacité à gérer des séries de production allant de seulement 10 pièces jusqu'à 1 000 unités sans dépasser le budget. Un logiciel automatisé de planification des trajectoires contribue à réduire les pertes pendant la fabrication. Le meilleur avantage ? Il n'est pas nécessaire d'investir d'emblée dans des outils spéciaux. Cela permet aux usines de réagir rapidement aux changements du marché, tout en maintenant une précision exceptionnelle, jusqu'au micron près, qu'elles travaillent avec des métaux résistants comme le titane et l'aluminium ou avec des plastiques haute performance utilisés dans des applications exigeantes.

Répétabilité évolutif et cohérence entre lots en usinage CNC

La validation automatisée des trajectoires d'outil et la métrologie en cours de processus garantissent une absence totale de dérive entre les séries de production

Les centres d'usinage CNC d'aujourd'hui maintiennent une cohérence dimensionnelle tout au long des lots de production en validant automatiquement les parcours d'outil et en vérifiant les dimensions pendant la fabrication elle-même. Le système utilise divers capteurs pour suivre l'usure des outils au fil du temps, tenir compte des effets de dilatation thermique et détecter les vibrations pouvant affecter la précision. Ces mesures déclenchent des ajustements en temps réel, souvent précis à quelques microns près. Pour les fabricants opérant dans des secteurs fortement réglementés, tels que les composants aéronautiques ou les dispositifs médicaux implantables, le maintien d'une qualité constante sur de grands volumes devient nettement plus facile. Selon des rapports SPC provenant de plusieurs usines, la majorité des opérations restent bien inférieures à une tolérance de ±0,005 mm, même lors de la production de 10 000 pièces identiques. Lorsque les conceptions numériques sont intégrées directement au processus de fabrication, accompagnées des mesures réelles prises sur les produits finis, le risque d'écart entre ce qui était prévu dans le logiciel CAO et ce qui est produit en atelier est considérablement réduit. Cela rend le passage du prototype à la production de masse beaucoup plus fluide, tout en préservant les normes de qualité.

FAQ

Qu'est-ce que l'usinage CNC ?

L'usinage CNC est un procédé de fabrication qui utilise des ordinateurs pour commander des machines-outils telles que des tours, des fraiseuses, des routeurs et des rectifieuses afin de produire des pièces de précision.

Quelle est la différence entre l'usinage CNC et l'usinage manuel ?

L'usinage CNC offre une plus grande précision avec des tolérances plus serrées et des corrections automatisées, tandis que l'usinage manuel dépend fortement du savoir-faire humain et est plus sujet aux erreurs.

Pourquoi la précision au sous-micron est-elle importante ?

La précision au sous-micron est cruciale dans des industries comme l'aérospatiale, la médecine et la défense, où des mesures précises sont nécessaires pour garantir la sécurité et la fiabilité des performances.

Quels sont les avantages de l'usinage CNC 5 axes ?

l'usinage CNC 5 axes permet de créer des géométries complexes en une seule configuration, réduisant ainsi les problèmes d'alignement, améliorant la précision et diminuant considérablement le temps de fabrication.

À quelle vitesse l'usinage CNC peut-il produire des prototypes ?

L'usinage CNC peut transformer des conceptions numériques en prototypes fonctionnels en moins de 48 heures, réduisant ainsi significativement les délais par rapport aux méthodes traditionnelles.