ความแม่นยำสูงสุดและความสามารถในการควบคุมขนาดที่แน่นหนาด้วยการกลึงด้วยเครื่อง CNC

การกลึงด้วยระบบควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) สามารถบรรลุความแม่นยำด้านมิติในระดับไมครอน (µm) ทำให้สามารถผลิตชิ้นส่วนตามแบบที่ตรงตามข้อกำหนดอย่างเคร่งครัด สำหรับการใช้งานที่มีความสำคัญสูง ความแม่นยำนี้ช่วยลดความเสี่ยงด้านประสิทธิภาพการทำงานในสภาพแวดล้อมที่มีความเสี่ยงสูง—ซึ่งการล้มเหลวของชิ้นส่วนไม่สามารถยอมรับได้—โดยการรับประกันความน่าเชื่อถือในการทำงานตั้งแต่ชิ้นแรกจนถึงชิ้นที่หมื่น

ความแม่นยำระดับซับไมครอนช่วยสนับสนุนการผลิตชิ้นส่วนตามแบบที่มีความสำคัญสูงได้อย่างไร

การลดระดับความแม่นยำลงไปถึงระดับไมครอนย่อย (ประมาณหรือต่ำกว่า 1 ไมโครเมตร) มีความสำคัญอย่างมากในหลายอุตสาหกรรมที่สำคัญ เช่น ส่วนประกอบทางอากาศยาน อุปกรณ์ฝังทางการแพทย์ และเทคโนโลยีด้านการป้องกันประเทศ ยกตัวอย่างใบพัดเทอร์ไบน์ ซึ่งต้องมีรูปร่างที่ใกล้เคียงกับอัตราอากาศพลศาสตร์ที่สมบูรณ์แบบเพื่อให้ทำงานได้อย่างเหมาะสม อีกกรณีหนึ่งคืออุปกรณ์ฝังกระดูกสันหลัง ซึ่งความแม่นยำมีความสำคัญอย่างยิ่ง โดยเฉพาะเมื่อพิจารณาถึงการเชื่อมต่อระหว่างอุปกรณ์กับเนื้อเยื่อกระดูก บางครั้งอาจต้องมีความแม่นยำสูงถึง 0.0001 นิ้ว เมื่อพิจารณาระบบเชื้อเพลิงจรวด การวัดขนาดเล็กเหล่านี้ช่วยป้องกันการรั่วไหลที่อาจเป็นอันตรายได้ ส่วนอุปกรณ์ศัลยกรรมกระดูกนั้น การผลิตที่แม่นยำจะช่วยป้องกันการแตกร้าวเล็กๆ ที่เกิดจากผิวสัมผัสที่ไม่พอดีกันอย่างถูกต้อง และต้องยอมรับว่า เรื่องนี้ไม่ใช่แค่ข้อกำหนดทางวิศวกรรมเท่านั้น แต่ยังส่งผลโดยตรงต่อความปลอดภัยของผู้ป่วยในระหว่างการผ่าตัด และความสำเร็จของภารกิจในอวกาศ

CNC เทียบกับการกลึงด้วยมือ: ความคงที่ของค่าความคลาดเคลื่อนในงานด้านการบินและทางการแพทย์

| สาเหตุ | การเจียร CNC | การแปรรูปด้วยมือ |

|---|---|---|

| ช่วงความคลาดเคลื่อน | ±0.0001" ถึง ±0.0005" | ±0.005" หรือสูงกว่า |

| ความสม่ำเสมอของล็อตสินค้า | เบี่ยงเบนเกือบเป็นศูนย์ในช่วงมากกว่า 10,000 หน่วย | ความคลาดเคลื่อนสูงสุด 0.02 นิ้ว |

| แหล่งที่เกิดความผิดพลาด | การชดเชยอัตโนมัติสำหรับการเลื่อนค่าจากความร้อน | ความล้าของมนุษย์ในการวัด |

เมื่อพูดถึงการผลิตในอุตสาหกรรมการบินและอวกาศ เครื่องควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) สามารถรักษารูปทรงของใบพัดคอมเพรสเซอร์ได้ด้วยความแม่นยำสูงถึง 5 ไมโครเมตร บนเครื่องยนต์มากกว่า 500 เครื่อง ในขณะที่วิธีการแบบแมนนวลมักก่อให้เกิดความเบี่ยงเบนประมาณ 30 ไมโครเมตร ซึ่งอาจนำไปสู่ความไม่สมดุลของการหมุนที่เป็นอันตรายในระหว่างการทำงาน อุตสาหกรรมอุปกรณ์ทางการแพทย์ก็ได้รับประโยชน์ในลักษณะเดียวกัน ผู้ผลิตที่ทำงานกับข้อเทียมไทเทเนียมสามารถบรรลุอัตราผลผลิตชิ้นแรกที่ผ่านเกณฑ์ได้ประมาณ 99.8% โดยใช้เทคโนโลยี CNC เมื่อเทียบกับเพียง 82% ด้วยวิธีดั้งเดิม และโปรดจำไว้ว่า ความคลาดเคลื่อนเพียงเล็กน้อยเพียง 10 ไมโครเมตรในชิ้นส่วนละเอียดอ่อนเหล่านี้ ก็หมายถึงการถูกปฏิเสธทันทีตามมาตรฐานการควบคุมคุณภาพ สิ่งใดที่ทำให้สิ่งนี้เป็นไปได้? ระบบ CNC สมัยใหม่ใช้กลไกวงจรปิดแบบป้อนกลับ (closed loop feedback) ที่ปรับเส้นทางของเครื่องมืออย่างต่อเนื่องในขณะทำงาน การแก้ไขแบบเรียลไทม์เช่นนี้ไม่สามารถทำได้หากต้องพึ่งพาแต่ผู้ปฏิบัติงานมนุษย์เพียงอย่างเดียว ทำให้ CNC ไม่เพียงแต่เร็วกว่า แต่ยังเชื่อถือได้มากกว่าในทางหลักการสำหรับการใช้งานที่มีความสำคัญสูง

เรขาคณิตที่ซับซ้อนและอิสระในการออกแบบที่เปิดใช้งานโดยการกลึงด้วยเครื่อง CNC

ขีดความสามารถของเครื่อง CNC แบบ 5 แกนสำหรับชิ้นส่วนที่มีรูปทรงอินทรีย์ ไม่สมมาตร และมีลักษณะจุลภาคตามต้องการ

กระบวนการกลึง CNC 5 แกนทำให้นักออกแบบสามารถเข้าถึงขีดความสามารถที่ไม่สามารถทำได้ด้วยเทคนิคแบบเดิม เมื่อเครื่องมือตัดเคลื่อนที่พร้อมกันทั้งห้าแกน ได้แก่ X, Y, Z บวกกับการหมุนอีกสองแกน จะสามารถสร้างรูปทรงซับซ้อนต่าง ๆ ได้มากมาย ตั้งแต่เส้นโค้งไม่สมมาตรไปจนถึงรายละเอียดเล็กจิ๋วขนาดเพียง 0.1 มิลลิเมตร โดยไม่จำเป็นต้องหยุดและจัดตำแหน่งชิ้นงานใหม่ วิธีการนี้ช่วยกำจัดปัญหาการจัดแนวที่มักเกิดขึ้นกับส่วนเว้าหรือพื้นที่โค้งที่ซับซ้อนได้อย่างมีประสิทธิภาพ ลองนึกถึงใบพัดเทอร์ไบน์ที่ต้องมีช่องระบายความร้อนภายในอย่างซับซ้อน หรืออุปกรณ์ทางการแพทย์ที่ใช้ฝังในกระดูก ซึ่งต้องมีรูพรุนขนาดประมาณ 50 ไมครอน วิธีการแบบดั้งเดิมจะประสบปัญหาในการผลิตตามข้อกำหนดเหล่านี้ และลองมาพูดถึงตัวเลขกันสักครู่ ถ้าเปรียบเทียบกับกระบวนการที่ต้องจัดตำแหน่งหลายขั้นตอน เทคโนโลยีนี้โดยทั่วไปสามารถลดเวลาการผลิตลงได้ระหว่าง 40 ถึง 60 เปอร์เซ็นต์ สิ่งที่น่าประทับใจจริง ๆ คือผู้ผลิตยังคงสามารถควบคุมค่าความคลาดเคลื่อนได้แม่นยำถึง ±0.005 มิลลิเมตร ในทุกชิ้นงานที่ผลิตออกมาในแต่ละชุด

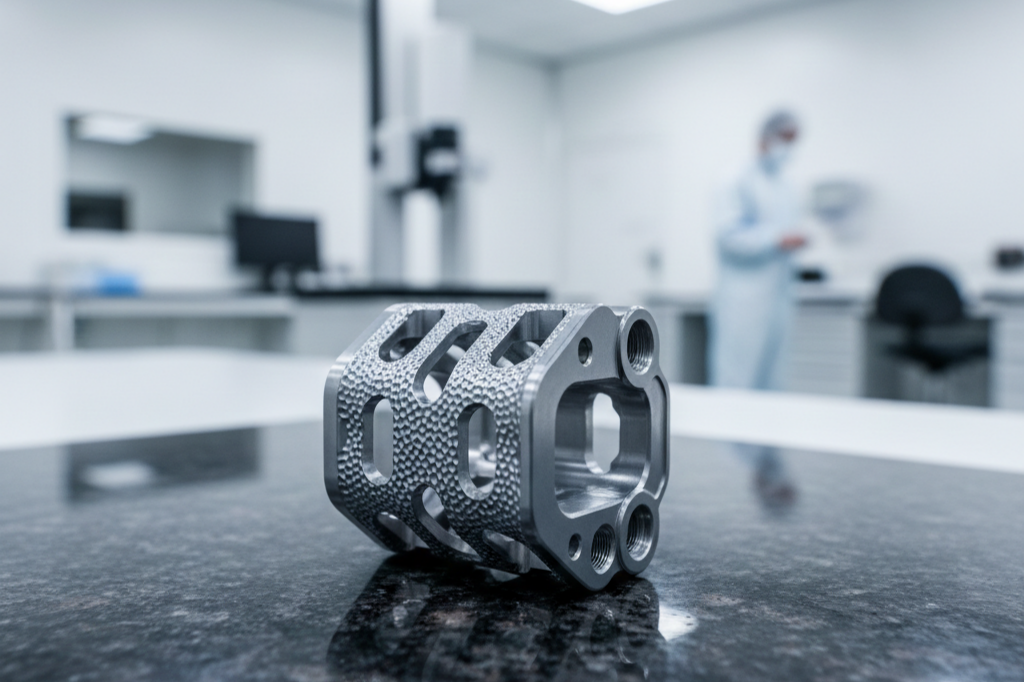

ตัวอย่างจริง: ข้อความไทเทเนียมสำหรับกระดูกสันหลังที่ผลิตด้วยเครื่อง CNC และมีพื้นผิวไมโครเท็กซ์เจอร์

อุปกรณ์ฝังกระดูกสันหลังที่ทำจากไทเทเนียมแสดงให้เห็นถึงศักยภาพเมื่อเทคโนโลยีการควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) มาบรรจบกับความต้องการด้านการออกแบบทางการแพทย์ พื้นผิวของอุปกรณ์เหล่านี้จำเป็นต้องมีลวดลายไมโครขนาดประมาณ 20 ถึง 100 ไมครอน ซึ่งก็คือร่องเล็กๆ และรูพรุนจิ๋ว เพื่อช่วยให้กระดูกเจริญเติบโตยึดเกาะได้อย่างเหมาะสม เครื่องจักรแบบ 5 แกนรุ่นใหม่สามารถทำงานนี้ได้โดยใช้เส้นทางการเคลื่อนที่ของเครื่องมือที่ถูกโปรแกรมไว้ ทำให้สามารถสร้างพื้นผิวหยาบบนพื้นที่โค้งทั้งหมดได้โดยไม่ต้องเปลี่ยนการตั้งค่าหลายครั้ง ซึ่งช่วยลดปัญหาความเสียหายจากความร้อนที่เคยเกิดขึ้นในวิธีการเดิม งานวิจัยพบว่าพื้นผิวที่มีลวดลายเหล่านี้ช่วยเร่งระยะเวลาการฟื้นตัวได้ประมาณ 25 ถึง 30 เปอร์เซ็นต์ เมื่อเทียบกับอุปกรณ์ธรรมดา เพราะให้ตำแหน่งที่ดีกว่าสำหรับการยึดเกาะและการเจริญเติบโตของเซลล์ สิ่งนี้พิสูจน์ว่าเทคโนโลยี CNC ไม่ได้จำกัดอยู่แค่การผลิตชิ้นงานให้มีขนาดที่ถูกต้องอีกต่อไป แต่ยังรวมถึงการสร้างพื้นผิวที่ทำงานร่วมกับร่างกายมนุษย์แทนที่จะขัดแย้งกับมัน

การปรับแต่งอย่างรวดเร็วและผลิตจำนวนน้อยอย่างมีประสิทธิภาพผ่านกระบวนการกลึงด้วยเครื่อง CNC

จากไฟล์ CAD ไปยังต้นแบบที่ใช้งานได้ภายในเวลาไม่ถึง 48 ชั่วโมง

การกลึงด้วยเครื่อง CNC เปลี่ยนแบบดิจิทัลให้กลายเป็นต้นแบบที่ใช้งานได้ภายในประมาณ 48 ชั่วโมง โดยไม่จำเป็นต้องใช้อุปกรณ์พิเศษราคาแพง เช่น แม่พิมพ์ฉีด ซึ่งใช้เวลานานมากในการติดตั้ง ข้อได้เปรียบด้านความเร็วนี้มีขนาดใหญ่มากเมื่อเทียบกับวิธีการแบบดั้งเดิม สามารถลดระยะเวลาการผลิตลงได้ประมาณ 85% ในหลายกรณี ตอนนี้วิศวกรสามารถทดสอบแนวคิดของตนในโลกความเป็นจริงได้เร็วกว่ามาก ทำให้สามารถปรับเปลี่ยนได้ภายในไม่กี่วัน แทนที่จะรอผลเป็นเวลาหลายสัปดาห์ สิ่งที่ทำให้วิธีนี้มีประสิทธิภาพทางเศรษฐกิจคือ สามารถผลิตได้ตั้งแต่ชิ้นงานเพียง 10 ชิ้น ไปจนถึง 1,000 หน่วย โดยไม่ทำให้ต้นทุนพุ่งสูงเกินไป ซอฟต์แวร์วางแผนเส้นทางอัตโนมัติช่วยลดของเสียระหว่างกระบวนการผลิต ส่วนที่ดีที่สุดคือ ไม่จำเป็นต้องใช้จ่ายเงินไปกับเครื่องมือพิเศษล่วงหน้า หมายความว่าโรงงานสามารถตอบสนองอย่างรวดเร็วเมื่อตลาดเปลี่ยนแปลง แต่ยังคงรักษาระดับความแม่นยำสูงระดับไมครอนได้อย่างน่าทึ่ง ไม่ว่าจะทำงานกับโลหะแข็งแรงอย่างไทเทเนียมและอลูมิเนียม หรือพลาสติกสมรรถนะสูงที่ใช้ในงานที่ต้องการความทนทาน

ความซ้ำซ้อนที่ปรับขนาดได้และความสม่ำเสมอระหว่างชุดการผลิตในงานกลึงด้วยเครื่อง CNC

การตรวจสอบเส้นทางเครื่องมือโดยอัตโนมัติและการวัดค่าระหว่างกระบวนการมั่นใจได้ว่าไม่มีการเบี่ยงเบนตลอดการผลิต

ศูนย์เครื่องจักรกลซีเอ็นซีในปัจจุบันรักษาความคงที่ของขนาดตลอดชุดการผลิตทั้งหมด โดยการตรวจสอบเส้นทางการตัดเฉือนอัตโนมัติ และตรวจสอบมิติระหว่างกระบวนการผลิตจริง ระบบใช้เซ็นเซอร์หลายชนิดเพื่อติดตามการสึกหรอของเครื่องมือเมื่อเวลาผ่านไป พิจารณาผลกระทบจากการขยายตัวจากความร้อน และตรวจจับการสั่นสะเทือนที่อาจส่งผลต่อความแม่นยำ ค่าที่ได้จากการวัดเหล่านี้จะกระตุ้นให้มีการปรับค่าโดยอัตโนมัติ บ่อยครั้งภายในช่วงไม่กี่ไมครอน สำหรับผู้ผลิตในอุตสาหกรรมที่มีข้อกำหนดเข้มงวด เช่น ชิ้นส่วนอากาศยาน หรืออุปกรณ์การแพทย์ที่ฝังร่างกายได้ การรักษามาตรฐานคุณภาพอย่างสม่ำเสมอในปริมาณมากจึงทำได้ง่ายขึ้น ตามรายงาน SPC จากโรงงานหลายแห่ง งานส่วนใหญ่ยังคงอยู่ภายในช่วงความคลาดเคลื่อน ±0.005 มม. แม้จะผลิตชิ้นส่วนที่เหมือนกันถึง 10,000 ชิ้น เมื่อแบบดิจิทัลถูกรวมเข้ากับกระบวนการผลิตโดยตรงพร้อมกับข้อมูลการวัดจริงจากผลิตภัณฑ์สำเร็จรูป จะลดความเสี่ยงของความแตกต่างระหว่างสิ่งที่ออกแบบไว้ในซอฟต์แวร์ CAD กับสิ่งที่ผลิตได้จริงในพื้นที่การผลิตอย่างมาก ส่งผลให้การขยายการผลิตจากต้นแบบไปสู่การผลิตจำนวนมากเป็นไปอย่างราบรื่น ในขณะที่ยังคงรักษามาตรฐานคุณภาพไว้ได้

คำถามที่พบบ่อย

CNC Machining คืออะไร?

การกลึงด้วยเครื่องจักรควบคุมด้วยระบบซีเอ็นซีเป็นกระบวนการผลิตที่ใช้คอมพิวเตอร์ในการควบคุมเครื่องมือ เช่น เครื่องกลึง เครื่องกัด เครื่องเจาะ และเครื่องบด เพื่อผลิตชิ้นส่วนที่มีความแม่นยำสูง

ความแตกต่างระหว่างการกลึงด้วยเครื่องซีเอ็นซีและการกลึงแบบแมนนวลคืออะไร

การกลึงด้วยเครื่องซีเอ็นซีให้ความแม่นยำสูงกว่า โดยมีค่าความคลาดเคลื่อนที่แคบกว่าและสามารถแก้ไขได้อัตโนมัติ ในขณะที่การกลึงแบบแมนนวลขึ้นอยู่กับทักษะของผู้ปฏิบัติงานมากกว่า และมีแนวโน้มเกิดข้อผิดพลาดได้มากกว่า

ทำไมความแม่นยำระดับไมครอนย่อยถึงมีความสำคัญ

ความแม่นยำระดับไมครอนย่อยมีความสำคัญอย่างยิ่งในอุตสาหกรรมเช่น การบินและอวกาศ การแพทย์ และการป้องกันประเทศ ซึ่งต้องการการวัดที่แม่นยำเพื่อให้มั่นใจในความปลอดภัยและความน่าเชื่อถือของการทำงาน

ข้อดีของการกลึงด้วยเครื่อง CNC แบบ 5 แกนคืออะไร

การกลึงด้วยเครื่องซีเอ็นซีแบบ 5 แกนช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนได้ในขั้นตอนเดียว ลดปัญหาการจัดตำแหน่ง ช่วยเพิ่มความแม่นยำ และลดเวลาการผลิตลงอย่างมาก

การกลึงด้วยเครื่องซีเอ็นซีสามารถผลิตต้นแบบได้เร็วแค่ไหน

การกลึงด้วยเครื่องซีเอ็นซีสามารถแปลงแบบดิจิทัลให้กลายเป็นต้นแบบที่ใช้งานได้ภายในเวลาไม่ถึง 48 ชั่วโมง ซึ่งช่วยลดระยะเวลาการผลิตลงอย่างมากเมื่อเทียบกับวิธีการแบบดั้งเดิม

สารบัญ

- ความแม่นยำสูงสุดและความสามารถในการควบคุมขนาดที่แน่นหนาด้วยการกลึงด้วยเครื่อง CNC

- เรขาคณิตที่ซับซ้อนและอิสระในการออกแบบที่เปิดใช้งานโดยการกลึงด้วยเครื่อง CNC

- การปรับแต่งอย่างรวดเร็วและผลิตจำนวนน้อยอย่างมีประสิทธิภาพผ่านกระบวนการกลึงด้วยเครื่อง CNC

- ความซ้ำซ้อนที่ปรับขนาดได้และความสม่ำเสมอระหว่างชุดการผลิตในงานกลึงด้วยเครื่อง CNC

- คำถามที่พบบ่อย