دقت بیهمتا و تحملات تنگ با ماشینکاری CNC

ماشینکاری کنترل عددی کامپیوتری (CNC) دقت ابعادی در محدوده میکرون (µm) را فراهم میکند و امکان تولید قطعات سفارشی مطابق با مشخصات دقیق برای کاربردهای حیاتی را فراهم میآورد. این دقت از ریسک عملکرد در محیطهای حساس جلوگیری میکند — جایی که شکست مؤلفهها غیرقابل قبول است — و قابلیت اطمینان عملکردی را از اولین قطعه تا هزاران قطعه بعدی تضمین میکند.

چگونه دقت زیر میکرونی به تولید قطعات سفارشی حیاتی کمک میکند

رسیدن به سطوح زیر میکرون (حدود یا پایینتر از ۱ میکرومتر) در صنایع حیاتی متعددی مانند قطعات هوافضا، ایمپلنتهای پزشکی و فناوری دفاعی بسیار مهم است. به عنوان مثال، پرههای توربین نیازمند آیرودینامیک تقریباً کامل برای عملکرد صحیح هستند. موارد دیگری مانند ایمپلنتهای ستون فقرات وجود دارند که در آنها دقت نقش بسیار مهمی ایفا میکند، به ویژه در تعامل با بافت استخوان، که گاهی لازم است دقت تا حد ۰٫۰۰۰۱ اینچ نیز باشد. هنگامی که به سیستمهای سوخت راکت نگاه میکنیم، این اندازهگیریهای بسیار کوچک در واقع از نشتهای خطرناک جلوگیری میکنند. در دستگاههای ارتوپدی نیز، تولید دقیق از شکستهای ریز ناشی از عدم تراز بودن سطوح جلوگیری میکند. و بیایید صادق باشیم، این تنها مربوط به مشخصات مهندسی نیست؛ بلکه مستقیماً بر این موضوع تأثیر میگذارد که آیا بیماران در طول عمل جراحی ایمن میمانند یا اینکه مأموریتهای فضایی واقعاً موفق خواهند بود.

CNC در مقابل ماشینکاری دستی: ثبات تلرانس در کاربردهای هوافضا و پزشکی

| فاکتور | ماشینکاری CNC | ماشینکاری دستی |

|---|---|---|

| محدوده تحمل | ±0.0001" تا ±0.0005" | ±0.005" یا بالاتر |

| یکنواختی دستهای | انحراف نزدیک به صفر در بیش از ۱۰٬۰۰۰ واحد | تا ۰٫۰۲ اینچ تغییرات |

| منابع خطا | جبران خودکار برای پریشانی حرارتی | خستگی اندازهگیری انسانی |

در تولید صنعت هوافضا، دستگاههای کنترل عددی کامپیوتری (CNC) پروفایلهای پرههای کمپرسور را با دقتی شگفتآور برابر با ۵ میکرومتر در بیش از ۵۰۰ موتور حفظ میکنند. روشهای دستی معمولاً منجر به انحرافی حدود ۳۰ میکرومتر میشوند که میتواند در حین کارکرد، باعث عدم تعادل چرخشی خطرناک شود. بخش تجهیزات پزشکی نیز از مزایای مشابهی برخوردار است. سازندگان قطعات ایمپلنت تیتانیومی با استفاده از فناوری CNC به بازدهی حدود ۹۹٫۸٪ در اولین مرحله دست مییابند، در مقایسه با تنها ۸۲٪ در روشهای سنتی. و به یاد داشته باشید، حتی یک عدم ترازی کوچک ۱۰ میکرومتری در این قطعات ظریف به معنای رد خودکار توسط استانداردهای کنترل کیفیت است. چه چیزی این دقت را ممکن میسازد؟ سیستمهای مدرن CNC از مکانیزمهای فیدبک حلقه بسته استفاده میکنند که به طور مداوم مسیر ابزارها را در حین کار تنظیم میکنند. این اصلاحات لحظهای به سادگی زمانی که فقط به اپراتورهای انسانی متکی باشیم امکانپذیر نیست و به همین دلیل CNC نه تنها سریعتر، بلکه برای کاربردهای حیاتی اساساً قابل اعتمادتر است.

هندسههای پیچیده و آزادی طراحی فراهمشده توسط ماشینکاری CNC

قابلیتهای CNC 5 محوره برای قطعات سفارشی با شکلهای ارگانیک، نامتقارن و دارای ویژگیهای ریز

فرآیند ماشینکاری پنجمحوره با استفاده از دستگاههای CNC به طراحان امکاناتی را میدهد که با روشهای قدیمیتر امکانپذیر نبود. هنگامی که ابزار برش در عین حال روی پنج محور حرکت میکند — X، Y، Z و دو محور چرخشی — قادر است تمام انواع فرمهای پیچیده از جمله منحنیهای نامنظم تا جزئیات بسیار ریز به اندازه ۰٫۱ میلیمتر را بدون نیاز به توقف و تغییر موقعیت قطعهکار بسازد. این روش عملاً مشکلات آزاردهنده همراستایی را که در نواحی زیربر (undercuts) و سایر مناطق منحنی پیچیده پیش میآید، از بین میبرد. به پرههای توربینی فکر کنید که نیازمند مجاری خنککننده داخلی پیچیده هستند یا ایمپلنتهای پزشکی که برای شبیهسازی ساختار استخوان به منافذی به اندازه حدود ۵۰ میکرون نیاز دارند. روشهای سنتی در تولید این موارد با دشواری مواجه میشوند. و حالا بیایید لحظهای درباره اعداد صحبت کنیم. در مقایسه با روشهایی که مستلزم مراحل متعدد موقعیتگذاری هستند، این فناوری معمولاً زمان تولید را بین ۴۰ تا ۶۰ درصد کاهش میدهد. آنچه واقعاً چشمگیر است این است که تولیدکنندگان همچنان موفق میشوند دقتی معادل ±۰٫۰۰۵ میلیمتر را در هر قطعه تولیدشده در یک دسته حفظ کنند.

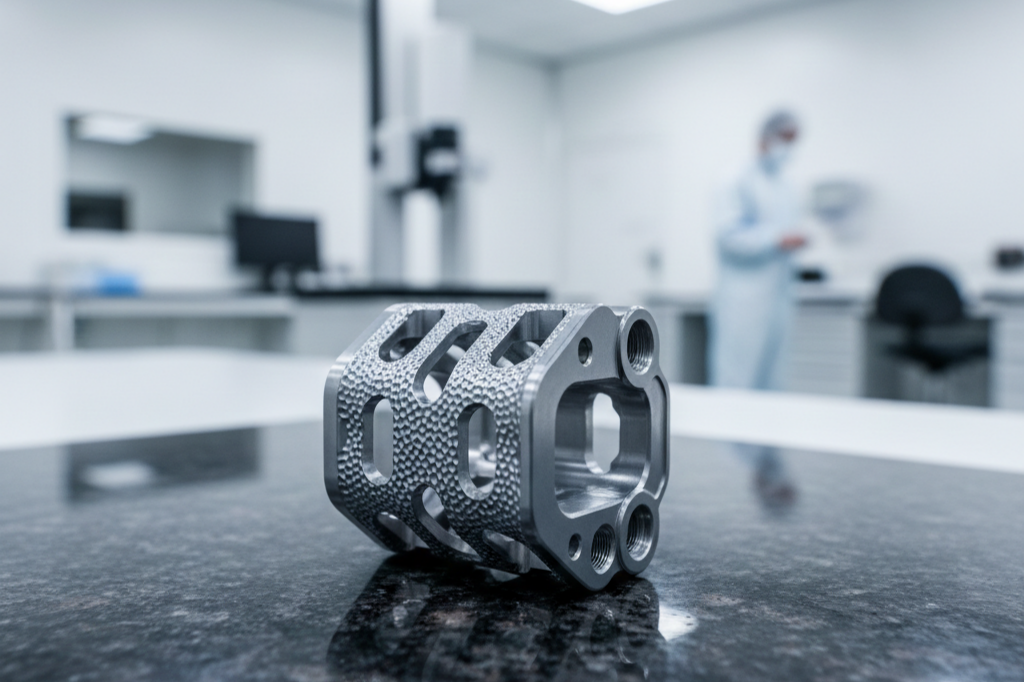

مثال واقعی: ایمپلنتهای نخاعی تیتانیومی ماشینکاریشده با دستگاه CNC و بافت سطحی میکرو

ایمپلنتهای نخاعی ساختهشده از تیتانیوم نشان میدهند که چه چیزی زمانی که فناوری کنترل عددی کامپیوتری (CNC) با نیازهای طراحی پزشکی ترکیب میشود، ممکن است. سطوح این ایمپلنتها نیاز به بافتهای ریز خاص در اندازه ۲۰ تا ۱۰۰ میکرون دارند - مثل برآمدگیها و منافذ بسیار ریز - تا رشد مناسب استخوان را در آنها تسهیل کنند. دستگاههای مدرن ۵ محوره این کار را با مسیرهای ابزار برنامهریزیشده انجام میدهند که قادرند تمام این سطوح منحنی را بدون نیاز به تنظیمات متعدد، بافتدار کنند و بدین ترتیب از مشکلات آسیب حرارتی دیدهشده در روشهای قدیمیتر جلوگیری میکنند. تحقیقات نشان میدهند که این سطوح بافتدار زمان بهبودی را حدود ۲۵ تا ۳۰ درصد نسبت به ایمپلنتهای صاف کوتاهتر میکنند، زیرا جای مناسبتری برای چسبیدن و رشد سلولها فراهم میکنند. این موضوع ثابت میکند که فناوری CNC دیگر فقط درباره ساختن قطعات با اندازه درست نیست، بلکه درباره ایجاد سطوحی است که با بدن ما هماهنگ عمل میکنند نه اینکه در مقابل آن مقاومت کنند.

سفارشیسازی سریع و تولید کارآمد با حجم پایین از طریق ماشینکاری CNC

از پرونده CAD تا نمونه اولیه عملیاتی در کمتر از 48 ساعت

ماشینکاری CNC طرحهای دیجیتال را در عرض حدود ۴۸ ساعت به نمونههای کارآزموده تبدیل میکند و از نیاز به ابزارهای گرانقیمتی مانند قالبهای تزریق که تنظیم آنها زمان بسیار طولانی میکشد، میگذرد. مزیت سرعتی این روش در مقایسه با رویکردهای سنتی بسیار چشمگیر است و در بسیاری از موارد زمان تحویل را تا حدود ۸۵٪ کاهش میدهد. مهندسان اکنون میتوانند ایدههای خود را بسیار سریعتر در دنیای واقعی آزمایش کنند و تغییرات را در عرض چند روز — نه هفته — اعمال نمایند. چیزی که این روش را از نظر اقتصادی مؤثر میکند، توانایی آن در انجام تولید از تنها ۱۰ عدد تا ۱۰۰۰ واحد بدون افزایش شدید هزینه است. نرمافزار برنامهریزی مسیر خودکار به کاهش ضایعات در فرآیند تولید کمک میکند. بهترین بخش این است که نیازی به صرف هزینه برای ابزارهای خاص از پیش نیست. این امر به کارخانهها اجازه میدهد تا هنگام تغییر بازار به سرعت واکنش نشان دهند، در حالی که همچنان دقت فوقالعادهای تا سطح میکرون را حفظ کنند، چه با فلزات سخت مثل تیتانیوم و آلومینیوم و چه با پلاستیکهای پربازده که در کاربردهای جدی استفاده میشوند.

تکرارپذیری مقیاسپذیر و سازگاری بین دستهها در ماشینکاری با کنترل عددی کامپیوتری

اعتبارسنجی خودکار مسیر ابزار و مترولوژی در فرآیند تولید، اطمینان از عدم وجود انحراف در طول اجرای تولید را فراهم میکند

مراکز ماشینکاری CNC امروزی با تأیید خودکار مسیرهای ابزار و بررسی ابعاد در حین فرآیند تولید، همگونی ابعادی را در سراسر دستههای تولیدی حفظ میکنند. این سیستم از حسگرهای مختلفی برای پیگیری سایش ابزارها در طول زمان، جبران اثرات انبساط حرارتی و تشخیص ارتعاشاتی که ممکن است دقت را تحت تأثیر قرار دهند، استفاده میکند. این اندازهگیریها باعث انجام تنظیمات لحظهای میشوند که اغلب در محدوده چند میکرون صورت میگیرند. برای تولیدکنندگان در حوزههای تحت نظارت شدید مانند قطعات هواپیما یا دستگاههای پزشکی قابل کاشت، حفظ کیفیت یکنواخت در حجم بالا بسیار آسانتر میشود. بر اساس گزارشهای SPC از چندین کارخانه، بیشتر عملیات حتی در تولید ۱۰٬۰۰۰ قطعه یکسان، بهخوبی در محدوده تحمل ±0.005 میلیمتر باقی میمانند. هنگامی که طراحیهای دیجیتالی مستقیماً در فرآیند تولید ادغام شده و همراه با اندازهگیریهای واقعی از محصولات نهایی به کار میروند، احتمال اختلاف بین آنچه در نرمافزار CAD طراحی شده و آنچه در خط تولید ساخته میشود، بسیار کاهش مییابد. این امر گسترش تولید از نمونههای اولیه به تولید انبوه را بدون compromise کردن استانداردهای کیفی، بسیار روانتر میکند.

سوالات متداول

چیست CNC ماشین کاری؟

فرآیند ماشینکاری سیانسی روشی در تولید است که در آن از کامپیوترها برای کنترل ابزارهای ماشینی مانند تراش، فرز، روتر و سنگزنی جهت تولید قطعات دقیق استفاده میشود.

تفاوت بین ماشینکاری سیانسی و ماشینکاری دستی چیست؟

ماشینکاری سیانسی دقت بالاتری با تحملات تنگتر و اصلاحات خودکار فراهم میکند، در حالی که ماشینکاری دستی به شدت به مهارت انسانی وابسته است و مستعد خطاهای بیشتری است.

دقت زیر میکرون چرا مهم است؟

دقت زیر میکرون در صنایعی مانند هوافضا، پزشکی و دفاع از اهمیت بالایی برخوردار است، جایی که اندازهگیریهای دقیق برای تضمین ایمنی و قابلیت اطمینان عملکرد ضروری هستند.

مزایای ماشینکاری CNC پنج محوره چیست؟

ماشینکاری سیانسی ۵ محوره امکان ساخت هندسههای پیچیده را در یک تنظیم واحد فراهم میکند، که باعث کاهش مشکلات ترازبندی، بهبود دقت و کاهش قابل توجه زمان تولید میشود.

ماشینکاری سیانسی چقدر سریع میتواند نمونههای اولیه تولید کند؟

ماشینکاری سیانسی میتواند طراحیهای دیجیتال را در کمتر از ۴۸ ساعت به نمونههای عملیاتی تبدیل کند و زمان تحویل را در مقایسه با روشهای سنتی بهطور چشمگیری کاهش دهد.