Непревзойдённая точность и жёсткие допуски при обработке на станках с ЧПУ

Обработка с числовым программным управлением (ЧПУ) обеспечивает размерную точность в пределах нескольких микрон (мкм), что позволяет изготавливать детали по точным спецификациям для критически важных применений. Эта точность устраняет риски сбоев в работе в ответственных условиях — там, где отказ компонента недопустим — и гарантирует функциональную надёжность от первой до десятитысячной детали.

Как сверхмикронная точность обеспечивает производство критически важных нестандартных деталей

Достижение субмикронного уровня точности (около или ниже 1 микрометра) имеет большое значение в нескольких ключевых отраслях, таких как аэрокосмические компоненты, медицинские импланты и оборонные технологии. Возьмем, к примеру, лопатки турбин — они должны обладать почти идеальной аэродинамикой для правильной работы. Спинальные импланты — ещё один случай, где важна высочайшая точность, особенно при взаимодействии с костной тканью, иногда необходимо попадание в пределы всего 0,0001 дюйма. В системах подачи ракетного топлива такие микроскопические размеры на самом деле предотвращают опасные утечки. В ортопедических устройствах точное производство исключает появление микротрещин из-за неправильного совмещения поверхностей. И давайте признаем: речь идет не только о технических характеристиках — это напрямую влияет на безопасность пациентов во время операций и на успешность космических миссий.

ЧПУ против ручной обработки: стабильность допусков в аэрокосмической и медицинской сферах применения

| Фактор | Обработка CNC | Ручная обработка |

|---|---|---|

| Диапазон допусков | ±0,0001" до ±0,0005" | ±0,005" или выше |

| Стабильность состава партии | Практически нулевое отклонение более чем на 10 000 единиц | Вариация до 0,02" |

| Источники ошибок | Автоматическая компенсация теплового дрейфа | Усталость оператора при измерениях |

В аэрокосмическом производстве станки с числовым программным управлением (ЧПУ) обеспечивают профиль лопаток компрессора с потрясающей точностью в 5 микрометров на более чем 500 двигателей. При ручных методах обычно возникают отклонения около 30 микрометров, что может привести к опасному дисбалансу при вращении во время эксплуатации. В производстве медицинских устройств наблюдаются аналогичные преимущества. Производители, работающие с титановыми имплантатами, достигают выхода годной продукции с первого раза около 99,8% с использованием технологий ЧПУ по сравнению лишь с 82% при традиционных методах. И имейте в виду, что даже незначительное несоответствие в 10 микрометров в этих тонких деталях означает их автоматический отказ по стандартам контроля качества. Что делает это возможным? Современные системы ЧПУ включают механизмы обратной связи замкнутого цикла, которые непрерывно корректируют траекторию инструмента в процессе работы. Такие корректировки в реальном времени просто невозможны при полной зависимости от операторов-людей, что делает ЧПУ не просто более быстрым, но и принципиально более надёжным решением для критически важных применений.

Сложные геометрии и свобода проектирования, обеспечиваемые обработкой на станках с ЧПУ

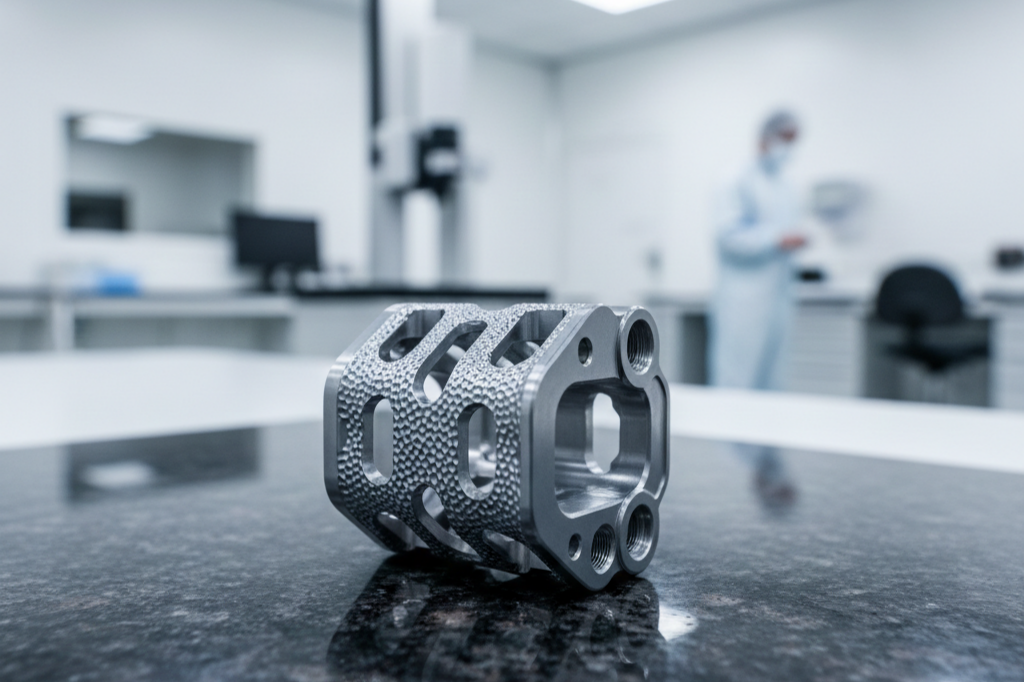

возможности 5-осевой обработки на станках с ЧПУ для органических, асимметричных и микроструктурированных деталей по индивидуальному заказу

Процесс пятиосевой обработки на станках с ЧПУ предоставляет конструкторам возможности, которые недоступны при использовании устаревших методов. Когда режущий инструмент одновременно перемещается по пяти осям — X, Y, Z и двум поворотным осям — он может создавать самые сложные формы: от неправильных кривых до мельчайших деталей размером всего 0,1 миллиметра, не требуя остановки и переустановки заготовки. Этот подход фактически устраняет проблемы с совмещением, возникающие при обработке выемок и других сложных изогнутых участков. Представьте лопатки турбин с тонкими внутренними каналами для охлаждения или медицинские импланты, где для каркаса костной ткани требуются поры размером около 50 микрон. Традиционные методы с трудом справляются с такими задачами. А теперь поговорим о цифрах. По сравнению с методами, требующими нескольких этапов позиционирования, данная технология, как правило, сокращает время производства на 40–60 процентов. Особенно впечатляет то, что производители при этом сохраняют допуски в пределах ±0,005 мм для каждого изделия в партии.

Пример из практики: титановые импланты позвоночника, изготовленные с помощью фрезерования по ЧПУ, с микротекстурированной поверхностью

Импланты позвоночника из титана демонстрируют возможности, возникающие при сочетании технологий числового программного управления (ЧПУ) и медицинских требований к конструкции. Поверхности нуждаются в специальной микротекстуре размером от 20 до 100 микрон — представьте мелкие выступы и поры — для обеспечения правильного врастания костной ткани. Современные станки с 5-осевой обработкой справляются с этой задачей благодаря запрограммированным траекториям инструмента, позволяющим текстурировать все криволинейные поверхности без необходимости нескольких установок, что помогает избежать проблем с перегревом, характерных для более старых методов. Исследования показывают, что такие текстурированные поверхности сокращают время восстановления примерно на 25–30 процентов по сравнению с гладкими имплантами, поскольку обеспечивают лучшее сцепление и рост клеток. Это доказывает, что сегодня фрезерование по ЧПУ — это не просто создание деталей нужного размера, но и формирование поверхностей, взаимодействующих с организмом, а не против него.

Быстрая кастомизация и эффективное мелкосерийное производство с помощью фрезерования по ЧПУ

От CAD-файла до функционального прототипа менее чем за 48 часов

Фрезерование с ЧПУ превращает цифровые проекты в рабочие прототипы примерно за 48 часов, минуя необходимость в дорогостоящих инструментах, таких как литейные формы для литья под давлением, настройка которых занимает очень много времени. По сравнению с традиционными методами это дает огромное преимущество в скорости — во многих случаях сроки выполнения сокращаются примерно на 85 %. Теперь инженеры могут быстрее проверять свои идеи в реальных условиях и вносить изменения за несколько дней вместо того, чтобы ждать результатов неделями. Экономическая эффективность этого подхода заключается в том, что он позволяет осуществлять производство от 10 до 1000 единиц продукции без чрезмерных затрат. Программное обеспечение автоматического планирования траектории помогает снизить количество отходов при производстве. Самое лучшее? Не нужно тратить деньги на специальные инструменты заранее. Это означает, что предприятия могут быстро реагировать на изменения рынка и при этом сохранять невероятную точность на уровне микронов, независимо от того, работают ли они с прочными металлами, такими как титан и алюминий, или с высокопрочными пластиками, используемыми в сложных областях применения.

Масштабируемая воспроизводимость и согласованность между партиями при обработке на станках с ЧПУ

Автоматизированная проверка траектории инструмента и метрологический контроль в процессе производства обеспечивают отсутствие смещения параметров в ходе производственных циклов

Современные станки с ЧПУ обеспечивают стабильность размеров на протяжении всей производственной партии за счёт автоматической проверки траекторий инструмента и контроля размеров в процессе фактического производства. Система использует различные датчики для отслеживания износа инструментов со временем, компенсации влияния теплового расширения и выявления вибраций, которые могут повлиять на точность. Эти показания вызывают корректировку в реальном времени, зачастую с точностью до нескольких микрон. Для производителей в строго регулируемых отраслях, таких как изготовление авиационных компонентов или имплантируемых медицинских устройств, поддержание стабильного качества при больших объёмах становится значительно проще. Согласно отчётам SPC нескольких предприятий, большинство операций остаются в пределах допуска ±0,005 мм даже при выпуске 10 000 одинаковых деталей. Когда цифровые проекты напрямую интегрируются в производственный процесс вместе с фактическими измерениями готовой продукции, риск расхождений между тем, что было запланировано в программе САПР, и тем, что изготовлено на производстве, значительно снижается. Это делает переход от прототипов к массовому производству более плавным при сохранении высоких стандартов качества.

Часто задаваемые вопросы

Что такое обработка на станках с ЧПУ?

Фрезерная обработка с ЧПУ — это производственный процесс, при котором используются компьютеры для управления станками, такими как токарные, фрезерные, маршрутизаторы и шлифовальные станки, с целью производства прецизионных деталей.

В чем разница между обработкой с ЧПУ и ручной обработкой?

Обработка с ЧПУ обеспечивает более высокую точность с меньшими допусками и автоматическими корректировками, тогда как ручная обработка в значительной степени зависит от мастерства оператора и подвержена большему количеству ошибок.

Почему важна субмикронная точность?

Субмикронная точность имеет решающее значение в таких отраслях, как аэрокосмическая, медицинская и оборонная промышленность, где точные измерения необходимы для обеспечения безопасности и надежности работы.

Каковы преимущества 5-осевой обработки с ЧПУ?

пятиосевая обработка с ЧПУ позволяет создавать сложные геометрические формы за одну установку, уменьшая проблемы с выравниванием, повышая точность и значительно сокращая время производства.

Как быстро можно произвести прототипы с помощью обработки с ЧПУ?

Обработка с ЧПУ может преобразовать цифровые проекты в функциональные прототипы менее чем за 48 часов, что значительно сокращает сроки поставки по сравнению с традиционными методами.

Содержание

- Непревзойдённая точность и жёсткие допуски при обработке на станках с ЧПУ

- Сложные геометрии и свобода проектирования, обеспечиваемые обработкой на станках с ЧПУ

- Быстрая кастомизация и эффективное мелкосерийное производство с помощью фрезерования по ЧПУ

- Масштабируемая воспроизводимость и согласованность между партиями при обработке на станках с ЧПУ

- Часто задаваемые вопросы