Oöverträffad precision och strama toleranser med CNC-bearbetning

Datorstyrd numerisk styrning (CNC) uppnår dimensionsnoggrannheter inom mikrometer (µm), vilket gör det möjligt att tillverka anpassade delar som uppfyller exakta specifikationer för kritiska applikationer. Denna precision eliminerar prestandarisker i krävande miljöer – där komponentfel inte är ett alternativ – genom att säkerställa funktionell pålitlighet från den första delen till den tiotusende.

Hur submikronnoggrannhet stödjer kritiska anpassade delar

Att uppnå precision på submikronivå (runt eller under 1 mikrometer) är mycket viktigt inom flera kritiska branscher som flyg- och rymdindustri, medicinska implantat och försvarsteknologi. Ta till exempel turbinblad, som kräver närmast perfekt aerodynamik för att fungera korrekt. Medicinska ryggkotimplantat är ett annat exempel där noggrannhet är avgörande, särskilt när det gäller hur de samverkar med benvävnad, ibland måste de vara exakta ner till 0,0001 tum. När vi tittar på raketbränslesystem förhindrar dessa små mått faktiskt farliga läckage. Även för ortopediska enheter förhindrar noggrann tillverkning små sprickor orsakade av ytor som inte passar samman korrekt. Och låt oss vara ärliga – detta handlar inte bara om tekniska specifikationer; det påverkar direkt patienters säkerhet under kirurgiska ingrepp och om rymduppdrag verkligen lyckas.

CNC vs. manuell bearbetning: Toleranskonsekvens inom flyg- och rymdindustrin samt medicinska tillämpningar

| Fabrik | Cnc-mackning | Manuell bearbetning |

|---|---|---|

| Toleransomfång | ±0,0001" till ±0,0005" | ±0,005" eller högre |

| Batchkonsekvens | Nästan ingen avvikelse över 10 000+ enheter | Upp till 0,02" variation |

| Felkällor | Automatisk kompensation för termisk drifthastighet | Mätnödighet hos människa |

När det gäller tillverkning inom flyg- och rymdindustrin bibehåller CNC-maskiner (datorstyrd numerisk kontroll) tryckkompressorbladens profiler med en förbluffande precision på 5 mikrometer över mer än 500 motorer. Manuella metoder resulterar vanligtvis i avvikelser på cirka 30 mikrometer, vilket kan leda till farliga rotationsobalanser under drift. Inom medicintekniska enheter ses liknande fördelar. Tillverkare som arbetar med titanimplantat uppnår en genombördsgrad på ca 99,8 % med hjälp av CNC-teknik, jämfört med endast 82 % med traditionella metoder. Och kom ihåg att även en liten förskjutning på bara 10 mikrometer i dessa känsliga delar innebär automatisk avvisning enligt kvalitetskontrollstandarder. Vad gör detta möjligt? Moderna CNC-system integrerar återkopplade stängda system som kontinuerligt justerar verktygsbanor medan de arbetar. Dessa justeringar i realtid är helt enkelt inte genomförbara när man enbart förlitar sig på mänskliga operatörer, vilket gör att CNC inte bara är snabbare utan i grunden mer tillförlitligt för kritiska tillämpningar.

Komplexa geometrier och designfrihet möjliggjord av CNC-bearbetning

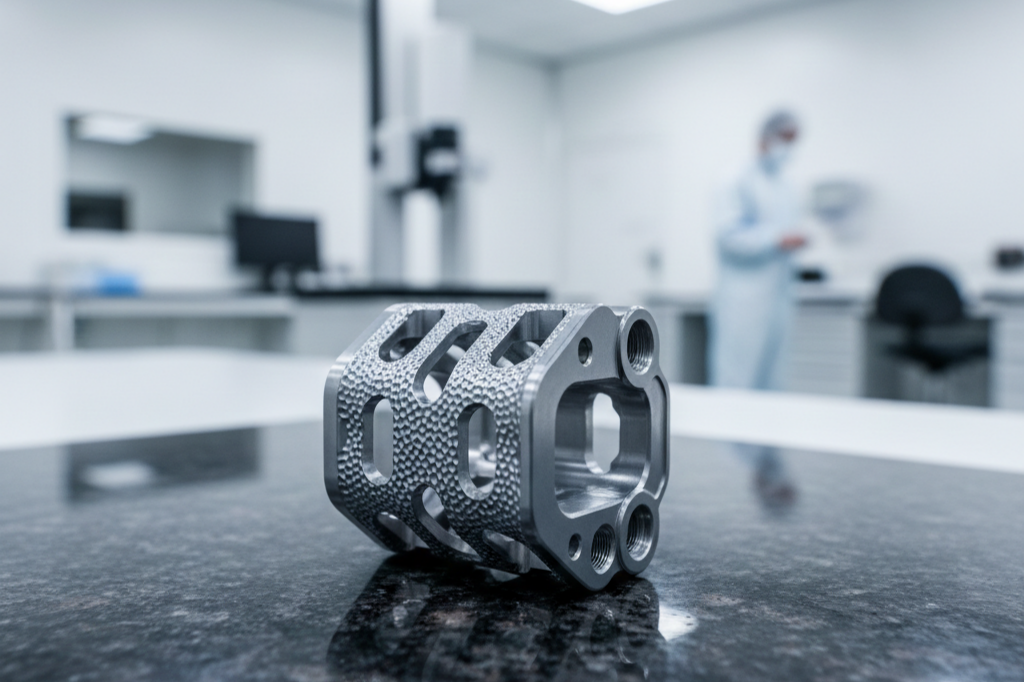

5-axliga CNC-funktioner för organiska, asymmetriska och mikrostrukturerade specialdelar

Femaxlig CNC-bearbetning ger konstruktörer tillgång till funktioner som helt enkelt inte är möjliga med äldre tekniker. När skärverktyget rör sig längs dessa fem axlar samtidigt – X, Y, Z samt två rotationer – kan det skapa alla typer av komplexa former, från oregelbundna kurvor till detaljer så små som 0,1 millimeter, utan att behöva stoppa och ompositionera arbetsstycket. Denna metod eliminerar i stort sett de irriterande justeringsproblem som uppstår vid underkapningar och andra besvärliga böjda ytor. Tänk på turbinblad som kräver invecklade interna kylkanaler eller medicinska implantat där benförankring kräver porer i storleken cirka 50 mikrometer. Traditionella metoder skulle ha svårt att klara dessa krav. Och låt oss tala siffror för en stund. Jämfört med uppsättningar som kräver flera positioneringssteg minskar denna teknik vanligtvis tillverkningstiden med mellan 40 och 60 procent. Det mest imponerande är att tillverkare ändå lyckas uppnå toleranser inom plus eller minus 0,005 mm för varje enskild produkt i en serie.

Exempel från verkligheten: CNC-fräsade titan ryggkotimplantat med ytmikrostrukturer

Implantat för ryggraden tillverkade i titan visar vad som är möjligt när tekniken för datorstyrd numerisk styrning (CNC) kombineras med medicinska designkrav. Ytorna behöver särskilda mikrostrukturer i storleksordningen 20 till 100 mikrometer – tänk små åsar och porer – för att ben ska kunna växa in i dem på rätt sätt. Moderna femaxliga maskiner hanterar detta arbete med programmerade verktygsvägar som kan strukturera alla kurvor utan behov av flera omställningar, vilket hjälper till att förhindra värmskador som uppstod vid äldre metoder. Forskning visar faktiskt att dessa strukturerade ytor minskar återhämtningsperioden med cirka 25 till 30 procent jämfört med släta implantat, eftersom de ger cellerna bättre ytor att fästa och växa på. Detta visar att CNC inte längre bara handlar om att tillverka delar i rätt storlek, utan också om att skapa ytor som samverkar med vår kropp istället för att arbeta mot den.

Snabb anpassning och effektiv produktion i liten serie via CNC-fräsning

Från CAD-fil till fungerande prototyp på under 48 timmar

CNC-bearbetning omvandlar digitala design till fungerande prototyper inom cirka 48 timmar, vilket eliminerar behovet av dyra verktyg som injekteringsformar som tar evigheter att sätta upp. Hastighetsfördelen är enorm jämfört med traditionella metoder, och minskar genomloppstider med ungefär 85 % i många fall. Ingenjörer kan nu testa sina idéer i verkligheten mycket snabbare, göra ändringar på dagar istället för att vänta veckor på resultat. Vad som gör att denna metod fungerar ekonomiskt är att den hanterar produktion från bara 10 delar upp till 1 000 enheter utan att kosta en förmögenhet. Automatiserad bana-planeringsprogramvara hjälper till att minska spill under tillverkningen. Det bästa? Det finns inget behov av att lägga pengar på särskilda verktyg i förväg. Det innebär att fabriker kan reagera snabbt när marknaderna förändras, men ändå upprätthålla otrolig precision ner till mikronnivå, oavsett om man arbetar med hårda metaller som titan och aluminium eller högpresterande plaster som används i krävande applikationer.

Skalbar Repeterbarhet och Konsekvens från Parti till Parti inom CNC-bearbetning

Automatiserad Verktygsbana Validering och Metrologi under Processen Säkerställer Noll Drift över Produktionstillfällen

Dagens CNC-fräscenter säkerställer måttnoggrannhet under hela produktionsomgångar genom att automatiskt verifiera verktygsbanor och kontrollera mått under den faktiska tillverkningen. Systemet använder olika sensorer för att spåra hur verktyg slits över tid, kompensera för värmexpansionseffekter och upptäcka vibrationer som kan påverka precisionen. Dessa mätningar utlöser justeringar i realtid, ofta inom endast några mikrometer. För tillverkare inom hårt reglerade områden, såsom flygkomponenter eller implanterbara medicinska enheter, blir det mycket enklare att bibehålla konsekvent kvalitet vid stora volymer. Enligt SPC-rapporter från flera anläggningar ligger de flesta operationer väl inom toleransen ±0,005 mm även vid tillverkning av 10 000 identiska delar. När digitala designfiler integreras direkt i tillverkningsprocessen tillsammans med faktiska mätningar från färdiga produkter, minskar risken avvikelser mellan vad som planerades i CAD-programvaran och vad som tillverkas i verkstaden. Detta gör det enklare att skala upp från prototyper till massproduktion utan att kompromissa med kvalitetskraven.

Vanliga frågor

Vad är CNC-bearbetning?

CNC-bearbetning är en tillverkningsprocess där datorer används för att styra maskinverktyg som svarv, fräsar, router och slipmaskiner för att tillverka precisionsdelar.

Vad är skillnaden mellan CNC- och manuell bearbetning?

CNC-bearbetning erbjuder högre precision med tätare toleranser och automatiserade korrigeringar, medan manuell bearbetning är mycket beroende av mänsklig skicklighet och mer benägen att innehålla fel.

Varför är submikronnoggrannhet viktig?

Submikronnoggrannhet är avgörande inom branscher som flyg- och rymdindustri, medicinsk teknik och försvarsindustri där exakta mått krävs för att säkerställa säkerhet och pålitlig prestanda.

Vilka fördelar har 5-axlig CNC-bearbetning?

5-axlig CNC-bearbetning möjliggör tillverkning av komplexa geometrier i en enda uppsättning, vilket minskar justeringsproblem, ökar precisionen och avsevärt förkortar tillverkningstiden.

Hur snabbt kan CNC-bearbetning tillverka prototyper?

CNC-bearbetning kan omvandla digitala ritningar till fungerande prototyper på mindre än 48 timmar, vilket avsevärt förkortar ledtiden jämfört med traditionella metoder.