Grundvalar för IATF 16949: Processdisciplin som grund för tryckgjutningspålitlighet

Systematisk kontroll av parametrar vid högtryckstryckgjutning (temperatur, stöthastighet, cykeltid)

IATF 16949-standarden kräver strikta processkontroller för högtrycksformgjutningsoperationer, med fokus på realtidsstyrning av nyckelfaktorer under hela produktionsprocessen. Att hålla smält- och formtemperaturen stabil är avgörande för att upprätthålla lämpliga legeringsflödsegenskaper och undvika tidig stelningsproblem. Skottfart måste också kalibreras noggrant eftersom den direkt påverkar hur metall flödar in i komplexa formskal vid fyllning. Cykeltider måste också balanseras korrekt mellan produktionsmål och tillräckliga svalningsperioder för att minska spänningsuppsamling och formförändringar. Modern övervakningsutrustning registrerar alla dessa parametrar ungefär varannan sekund och varnar automatiskt operatörer när avläsningar avviker utanför acceptabla gränser, vanligtvis cirka plus eller minus tre procent. Enligt branschdata från fordonsframställare minskar följande av dessa riktlinjer dimensionella inkonsekvenser med ungefär fyrtioett procent jämfört med anläggningar som saknar certifiering. Vart sjätte månad eller så genomför företag detaljerade kapacitetsbedömningar med metoder som CpK-analys tillsammans med olika andra statistiska verktyg för att kontrollera om deras processer fortfarande konsekvent ligger inom specifikationen över flera produktionsomgångar.

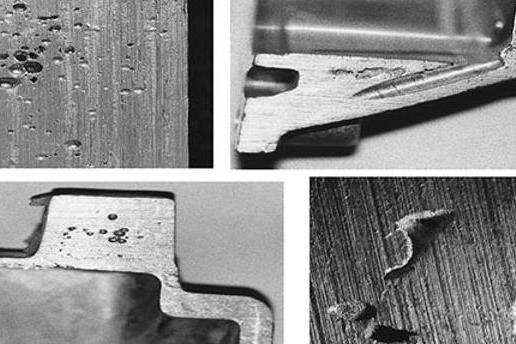

Förebygga vanliga fel—porositet, kallskarvar och flash—genom IATF 16949:s krav på förhindrande åtgärder

IATF 16949-standarden har utvecklat en ram för förebyggande åtgärder som fokuserar på att identifiera och åtgärda de underliggande orsakerna till vanliga gjutdefekter innan problem uppstår. När det gäller porositetsproblem använder tillverkare ofta vakuumassisterade gjutsystem som håller kammartrycket under 50 millibar så att innesluten luft tas bort från blandningen. För att hantera kallstötfel kombinerar företag särskilt formulerade legeringar med portvolymer runt eller över 40 meter per sekund för att säkerställa att metallfronterna smälter samman korrekt under gjutprocessen. Styrning av flash kräver regelbunden underhållning av verktygen tillsammans med noggrann justering av kraften i spännanordningen, inom ungefär plus/minus 5 procent av vad materialet kräver. Regelbundna granskningar kontrollerar om alla dessa kontrollåtgärder följs korrekt i olika produktionssteg. Och när samma fel upprepar sig finns en formell process för att undersöka varför det fortsätter hända. Enligt branschrapporter har många leverantörer av fordonsdelar sett att deras spillnivåer minskat med cirka två tredjedelar efter att fullt ut ha antagit IATF 16949:s förebyggande tillvägagångssätt. Denna typ av förbättring gör en reell skillnad både för kvalitetskontrollen och besparingar på den slutgiltiga kostnaden över tid.

Spårbarhet och riskbaserat tänkande: Kärndrivränder för IATF 16949 som säkerställer konsekvent pålitlighet

Materialsläktforskning och realtidsprocessspårbarhet från legeringsgödsel till färdig komponent

IATF 16949-standarden kräver fullständig spårbarhet genom varje tillverkningssteg, från det att legeringsbarren anländer till anläggningen och ända fram till smältprocesser, gjutoperationer, värmebehandlingar och slutliga avslutningssteg. Denna omfattande spårning hjälper till att förhindra föroreningsproblem som kan leda till brister såsom porositet eller materialsprödhet. Med realtidsövervakningssystem på plats kan tillverkare kontrollera kritiska processparametrar såsom kavitycktryck under gjutning, hur snabbt saker svalnar efter upphettning samt totala temperaturprofiler under hela tillverkningsprocessen. Varje enskild komponent kopplas tillbaka till exakt vad som inträffade under dess tillverkningsprocess. Enligt senaste resultat publicerade av SAE International i deras branschbenchmarkrapport från 2023 ser företag som antar denna heltäckande spårbarhetspraxis en minskning med cirka 41 % av brister som orsakar produktfel.

FMEA-drivet minskande av tillförlitlighetsrisker: Krympning, dimensionsinstabilitet och gränsytedefekter

Felmod- och effektanalys (FMEA) är central för IATF 16949:s riskbaserade ansats och kräver att tvärfunktionella team systematiskt bedömer allvarlighetsgrad, förekomst och identifiering av tillförlitlighetshot som termisk krympning, dimensionsdrift och svagheter i gränsytor. Åtgärder för minskande verifieras – inte antas – och integreras i processkontroller.

| Tillförlitlighetsrisk | FMEA-drivet minskande | Valideringsmetod |

|---|---|---|

| Krymptekniker | Optimerade kylningskurvkontroller | Termisk simulering + CT-genomlysning |

| Dimensionsdrift | Övervakning i verktyget + SPC-gränser | Granskning av första/sista delen |

| Svagheter i gränsytor | Legeringsrenhetsprotokoll + flödeskontroller | Mikrosektionsanalys |

Denna evidensbaserade metodik förhindrar felfunktioner i fält genom att eliminera orsakerna i rot före volymproduktionen startar.

Validerade tillförlitlighetsresultat: Hur IATF 16949-certifiering översätts till fordonspecifik prestanda

Fältdatat från certifierade Tier-1-leverantörer: 32 % genomsnittlig minskning av garantianmälningar för strukturella tryckgjutgods

IATF 16949-kvalitetsstandarder har definitivt gjort en stor skillnad i hur tillförlitliga tryckgjutningar är för bilar. De flesta Tier-1-leverantörer som blir certifierade ser att deras felfrekvens i fält minskar avsevärt, särskilt när det gäller kritiska delar där säkerhet är viktigast. Tänk på motorfästen, de upphängningsnavar som utsätts för hård belastning, och tvärbalkar som håller alltihop samman. Enligt branschrapporter upplever certifierade anläggningar typiskt cirka 32 procent färre garantianmälningar för strukturella gjutgods. Varför sker detta? Jo, standarden fokuserar starkt på att förhindra problem innan de uppstår, genomföra omfattande processprovningar och kontinuerligt övervaka driftsoperationer. Certifierade tillverkare tar itu med vanliga problem direkt, såsom porositet i material, delar som inte bibehåller dimensionell stabilitet över tid eller värmebehandlingar som inte är konsekventa mellan olika partier. Det vi får i slutändan är komponenter som är byggda för att klara de krav som fordonsmiljöerna ställer dag efter dag. Färre delar behöver bytas ut i ett tidigt skede, vilket sparar pengar för bilproducenter på lång sikt, samtidigt som både säkerheten och livslängden förbättras. När man ser hur mycket bättre garantirekordet ser ut för certifierade anläggningar, talar det vitt om IATF 16949:s betydelse för att göra verkligen avgörande gjutgods tillförlitliga över tid.

Vanliga frågor

Q: Vad är den främsta fördelen med IATF 16949 inom tryckgjutning?

A: Den främsta fördelen är en betydande minskning av defekter och förbättrad tillförlitlighet hos gjutna komponenter genom införandet av stränga processkontroller och förebyggande åtgärder.

Q: Hur hjälper IATF 16949 till att förhindra vanliga defekter vid tryckgjutning?

A: Genom att fokusera på rotorsaksanalys och korrigerande åtgärder för defekter som porositet, kallstopp och slagg, hjälper IATF 16949 till att förhindra dessa problem innan de uppstår.

Q: Vilken roll spelar spårbarhet i IATF 16949?

A: Fullständig spårbarhet från legeringsstock till färdig produkt säkerställer kvalitetskontroll och hjälper till att förhindra kontamineringsproblem som kan leda till defekter.

Q: Hur bidrar FMEA till målen i IATF 16949?

A: FMEA utvärderar potentiella risker i tillverkningsprocesser och driver implementeringen av åtgärder för att förhindra fel innan produktionen börjar.

Q: Vilka förbättringar upplever certifierade tillverkare med IATF 16949?

A: Certifierade tillverkare ser vanligtvis en betydande minskning av garantianmälningar och fel, vilket leder till kostnadsbesparingar och förbättrad säkerhet och hållbarhet hos sina produkter.

Innehållsförteckning

- Grundvalar för IATF 16949: Processdisciplin som grund för tryckgjutningspålitlighet

- Spårbarhet och riskbaserat tänkande: Kärndrivränder för IATF 16949 som säkerställer konsekvent pålitlighet

- Validerade tillförlitlighetsresultat: Hur IATF 16949-certifiering översätts till fordonspecifik prestanda

- Vanliga frågor