Podstawy IATF 16949: Dyscyplina procesu jako fundament niezawodności odlewania pod ciśnieniem

Systematyczna kontrola parametrów odlewania pod wysokim ciśnieniem (temperatura, prędkość wtrysku, czas cyklu)

Standard IATF 16949 wymaga rygorystycznej kontroli procesów w operacjach odlewania pod wysokim ciśnieniem, skupiając się na bieżącej kontroli kluczowych czynników w całym cyklu produkcji. Utrzymanie stabilnych temperatur stopu i formy jest kluczowe dla zachowania odpowiednich właściwości przepływu stopu oraz uniknięcia problemów z przedwczesnym krzepnięciem. Prędkość wtrysku również musi być starannie kalibrowana, ponieważ bezpośrednio wpływa na sposób wypełniania metalu skomplikowanych wnęk formy. Czasy cyklu należy również odpowiednio zbilansować pomiędzy celami produkcyjnymi a wystarczającymi okresami chłodzenia, aby zmniejszyć naprężenia wewnętrzne i zniekształcenia kształtu. Nowoczesne urządzenia monitorujące rejestrują wszystkie te parametry co około dwie sekundy, automatycznie powiadamiając operatorów, gdy odczyty wykraczają poza dopuszczalne zakresy, zazwyczaj wynoszące plus-minus trzy procent. Zgodnie z danymi branżowymi producentów motoryzacyjnych, stosowanie tych wytycznych redukuje niestabilność wymiarową o około czterdzieści jeden procent w porównaniu z zakładami nieposiadającymi certyfikatu. Co sześć miesięcy lub około tego czasu firmy przeprowadzają szczegółowe oceny zdolności procesów, wykorzystując techniki takie jak analiza CpK oraz inne narzędzia statystyczne, aby sprawdzić, czy ich procesy nadal systematycznie mieszczą się w określonych tolerancjach w wielu partiach produkcyjnych.

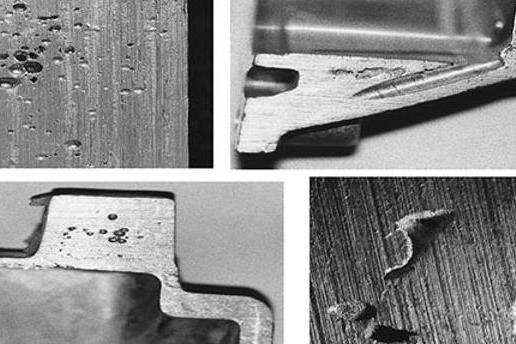

Zapobieganie typowym wadom — porowatości, zimnym złączeniom i natokom — poprzez wymagania działania zapobiegawczego według IATF 16949

Standard IATF 16949 opracował ramy działania zapobiegawczego, skupiające się na wykrywaniu i eliminowaniu przyczyn najczęstszych wad odlewania metodą ciśnieniową, zanim problemy faktycznie wystąpią. W przypadku problemów z porowatością producenci często korzystają z systemów odlewania z udziałem próżni, które utrzymują ciśnienie w komorze poniżej 50 milibarów, dzięki czemu uwięzione powietrze jest usuwane ze stopu. Aby rozwiązać problemy z zimnym spoinami, firmy łączą specjalnie dobrane stopy z prędkościami wlewu na poziomie lub powyżej 40 metrów na sekundę, aby zapewnić prawidłowe scalenie czoła metalu podczas odlewania. Kontrola nad powstawaniem naddatków wymaga regularnej konserwacji form oraz dokładnego dostrojenia sił zamknięcia, utrzymywanych w granicach około plus/mimus 5 procent wartości potrzebnych dla danego materiału. Regularne audyty sprawdzają, czy wszystkie te środki kontrolne są poprawnie stosowane na poszczególnych etapach produkcji. Gdy zaś dany problem powtarza się wielokrotnie, istnieje formalny proces wyjaśniania przyczyn jego ponownego występowania. Według raportów branżowych, wielu dostawców części samochodowych odnotowało spadek wskaźnika odpadów o około dwie trzecie po pełnym wdrożeniu podejścia zapobiegawczego zgodnie z IATF 16949. Taki postęp przekłada się na rzeczywiste korzyści zarówno w kontroli jakości, jak i w oszczędnościach finansowych w dłuższym okresie.

Śledzenie i myślenie oparte na ryzyku: kluczowe czynniki IATF 16949 zapewniające stałą niezawodność

Genealogia materiału i śledzenie procesów w czasie rzeczywistym od surówki stopowej do gotowego komponentu

Standard IATF 16949 wymaga pełnej śledzalności na każdym etapie produkcji, począwszy od momentu przybycia słupków stopowych do zakładu, przez procesy topnienia, operacje odlewania, obróbkę cieplną aż po końcowe etapy wykańczania. Kompleksowe śledzenie pomaga zapobiegać zanieczyszczeniom, które mogą prowadzić do problemów takich jak porowatość czy kruchość materiału. Dzięki systemom monitorowania w czasie rzeczywistym producenci mogą kontrolować kluczowe parametry procesu, takie jak ciśnienia wnęki podczas odlewania, szybkość chłodzenia po ogrzaniu oraz ogólne profile temperatury w całym cyklu produkcyjnym. Każdy poszczególny element jest powiązany z dokładnym przebiegiem jego procesu wytwarzania. Zgodnie z najnowszymi ustaleniami opublikowanymi przez SAE International w ich raporcie branżowym z 2023 roku, firmy stosujące takie kompleksowe praktyki śledzenia notują około 41% redukcję wad powodujących awarie produktów.

Minimalizacja ryzyka niezawodności z wykorzystaniem FMEA: kurczenie się, niestabilność wymiarowa i wady interfejsów

Analiza trybów i skutków awarii (FMEA) odgrywa kluczową rolę w podejściu opartym na ryzyku według IATF 16949, wymagając od zespołów międzudziałowych systematycznego oceniania powagi, występowania i wykrywalności zagrożeń dla niezawodności, takich jak kurczenie termiczne, dryft wymiarowy i osłabienia na stykach. Działania minimalizujące są weryfikowane — a nie zakładane — oraz integrowane z kontrolami procesu.

| Ryzyko niezawodności | Minimalizacja z wykorzystaniem FMEA | Metoda Walidacji |

|---|---|---|

| Wady kurczenia | Optymalizowane sterowanie krzywą chłodzenia | Symulacja termiczna + skanowanie CT |

| Dryft wymiarowy | Monitorowanie w matrycy + limity SPC | Audyt pierwszego/ostatniego sztucznika |

| Osłabienia na stykach | Protokoły czystości stopów + kontrole topnika | Analiza mikroprzekroju |

Ta oparta na dowodach metodologia zapobiega awariom w terenie poprzez eliminowanie przyczyn podstawowych przedtem rozpoczyna się produkcja seryjna.

Zweryfikowane wyniki niezawodności: Jak certyfikat IATF 16949 przekłada się na wydajność specyficzną dla branży motoryzacyjnej

Dane z terenu od certyfikowanych dostawców I rzędu: średnio 32% redukcja roszczeń gwarancyjnych dotyczących odlewów strukturalnych metodą ciśnieniową

Standardy jakościowe IATF 16949 zdecydowanie znacząco wpłynęły na niezawodność odlewów ciśnieniowych stosowanych w samochodach. U większości dostawców pierwszego szczebla, którzy uzyskali certyfikat, liczba usterek występujących w eksploatacji znacząco spada, szczególnie w przypadku kluczowych elementów, gdzie najważniejsza jest bezpieczeństwo. Chodzi tu o poduszki silnika, sworznie zawieszenia narażone na duże obciążenia oraz poprzeczki konstrukcyjne trzymające całość razem. Zgodnie z raportami branżowymi, zakłady certyfikowane notują średnio o około 32% mniej roszczeń gwarancyjnych dotyczących odlewów konstrukcyjnych. Dlaczego tak się dzieje? Otóż standard ten skupia się przede wszystkim na zapobieganiu problemom, gruntownym testowaniu procesów oraz ciągłym monitorowaniu działalności. Producenti posiadający certyfikat podejmują działania zaradcze wobec typowych problemów, takich jak porowatość materiałów, niestabilność wymiarowa części w czasie czy niestandardowe hartowanie między różnymi partiami. Wynikiem są komponenty zaprojektowane tak, by wytrzymywać warunki panujące w środowisku motoryzacyjnym dzień po dniu. Mniej części wymaga wcześniejszej wymiany, co długoterminowo przekłada się na oszczędności dla producentów samochodów, a także poprawia zarówno bezpieczeństwo, jak i trwałość. Analiza znacznie lepszych danych dotyczących gwarancji w przypadku zakładów certyfikowanych mówi wiele o rzeczywistym wpływie normy IATF 16949 na długotrwałą niezawodność krytycznych odlewów.

Często zadawane pytania

P: Jaka jest główna korzyść z IATF 16949 w odlewnictwie metodą ciśnieniową?

O: Główną korzyścią jest znaczące zmniejszenie liczby wad i poprawa niezawodności odlewów poprzez wprowadzenie rygorystycznej kontroli procesów oraz działań zapobiegawczych.

P: W jaki sposób IATF 16949 pomaga w zapobieganiu typowym wadom odlewania ciśnieniowego?

O: Skupiając się na analizie przyczyn powstawania wad, takich jak porowatość, zimne spoiny i natopy, IATF 16949 pozwala zapobiegać tym problemom jeszcze przed ich wystąpieniem.

P: Jaką rolę odgrywa śledzenie w ramach IATF 16949?

O: Pełne śledzenie od waflu stopu do gotowego produktu gwarantuje kontrolę jakości i pomaga zapobiegać problemom zanieczyszczenia, które mogą prowadzić do wad.

P: W jaki sposób analiza FMEA wspiera cele IATF 16949?

O: Analiza FMEA ocenia potencjalne ryzyka występujące w procesach produkcyjnych i napędza wdrażanie działań minimalizujących te ryzyka, aby zapobiec awariom już przed rozpoczęciem produkcji.

P: Jakie ulepszenia doświadczają producenci certyfikowani zgodnie z IATF 16949?

A: Certyfikowani producenci zazwyczaj odnotowują znaczące zmniejszenie liczby reklamacji gwarancyjnych i wad, co prowadzi do oszczędności kosztów oraz poprawy bezpieczeństwa i trwałości swoich produktów.

Spis treści

- Podstawy IATF 16949: Dyscyplina procesu jako fundament niezawodności odlewania pod ciśnieniem

- Śledzenie i myślenie oparte na ryzyku: kluczowe czynniki IATF 16949 zapewniające stałą niezawodność

- Zweryfikowane wyniki niezawodności: Jak certyfikat IATF 16949 przekłada się na wydajność specyficzną dla branży motoryzacyjnej

- Często zadawane pytania