IATF 16949 ਦੀਆਂ ਨੀਂਹਾਂ: ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਦੇ ਮੁੱਢਲੇ ਢੰਗ ਵਜੋਂ ਪ੍ਰਕਿਰਿਆ ਅਨੁਸ਼ਾਸਨ

ਉੱਚ-ਦਬਾਅ ਵਾਲੀ ਡਾਈ ਕਾਸਟਿੰਗ ਪੈਰਾਮੀਟਰਾਂ (ਤਾਪਮਾਨ, ਸ਼ਾਟ ਸਪੀਡ, ਚੱਕਰ ਸਮਾਂ) ਦਾ ਵਿਵਸਥਿਤ ਨਿਯੰਤਰਣ

ਆਈ.ਐਸ.ਟੀ.ਐੱਫ. 16949 ਮਿਆਰ ਉੱਚ ਦਬਾਅ ਵਾਲੇ ਡਾਈ ਕਾਸਟਿੰਗ ਕਾਰਜਾਂ ਲਈ ਸਖ਼ਤ ਪ੍ਰਕਿਰਿਆ ਨਿਯੰਤਰਣਾਂ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ, ਉਤਪਾਦਨ ਦੌਰਾਨ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕਾਂ ਦੇ ਅਸਲ ਸਮੇਂ ਪ੍ਰਬੰਧਨ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਤ ਕਰਦਾ ਹੈ। ਮੇਲਟ ਅਤੇ ਡਾਈ ਤਾਪਮਾਨਾਂ ਨੂੰ ਸਥਿਰ ਰੱਖਣਾ ਠੀਕ ਮਿਸ਼ਰਣ ਪ੍ਰਵਾਹ ਗੁਣਾਂ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣ ਅਤੇ ਜਲਦੀ ਠੋਸ ਹੋਣ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਣ ਲਈ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ। ਸ਼ਾਟ ਸਪੀਡ ਨੂੰ ਵੀ ਸਾਵਧਾਨੀ ਨਾਲ ਕੈਲੀਬਰੇਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਭਰਨ ਦੌਰਾਨ ਜਟਿਲ ਢਾਂਚਾ ਖਾਲੀਥਾਂ ਵਿੱਚ ਧਾਤੂ ਦੇ ਪ੍ਰਵਾਹ ਨੂੰ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਚੱਕਰ ਸਮੇਂ ਨੂੰ ਉਤਪਾਦਨ ਆਉਟਪੁੱਟ ਦੇ ਟੀਚਿਆਂ ਅਤੇ ਤਣਾਅ ਦੇ ਜਮ੍ਹਾ ਹੋਣ ਅਤੇ ਆਕਾਰ ਵਿਗਾੜ ਨੂੰ ਘਟਾਉਣ ਲਈ ਕਾਫ਼ੀ ਠੰਡੇ ਮਿਆਦਾਂ ਦੇ ਵਿਚਕਾਰ ਠੀਕ ਤਰ੍ਹਾਂ ਸੰਤੁਲਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਆਧੁਨਿਕ ਮਾਨੀਟਰਿੰਗ ਉਪਕਰਣ ਇਹਨਾਂ ਸਾਰੇ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਲਗਭਗ ਹਰ ਦੋ ਸਕਿੰਟ ਬਾਅਦ ਟਰੈਕ ਕਰਦੇ ਹਨ, ਅਤੇ ਜਦੋਂ ਵੀ ਪਠਨ ਸਵੀਕਾਰਯੋਗ ਸੀਮਾਵਾਂ ਤੋਂ ਬਾਹਰ ਹੁੰਦੇ ਹਨ, ਆਮ ਤੌਰ 'ਤੇ ਲਗਭਗ ਤਿੰਨ ਪ੍ਰਤੀਸ਼ਤ ਤੱਕ, ਓਪਰੇਟਰਾਂ ਨੂੰ ਸਵਚਾਲਤ ਤੌਰ 'ਤੇ ਚੇਤਾਵਨੀ ਦਿੰਦੇ ਹਨ। ਆਟੋਮੋਟਿਵ ਨਿਰਮਾਤਾਵਾਂ ਤੋਂ ਉਦਯੋਗ ਦੇ ਅੰਕੜਿਆਂ ਅਨੁਸਾਰ, ਇਹਨਾਂ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨ ਨਾਲ ਪ੍ਰਮਾਣਿਤ ਸੁਵਿਧਾਵਾਂ ਨਾਲ ਤੁਲਨਾ ਕਰਨ 'ਤੇ ਮਾਪਣ ਵਾਲੀਆਂ ਅਸੰਗਤਤਾਵਾਂ ਵਿੱਚ ਲਗਭਗ ਇੱਕ ਚਾਲੀ ਪ੍ਰਤੀਸ਼ਤ ਕਮੀ ਆਉਂਦੀ ਹੈ। ਹਰ ਛੇ ਮਹੀਨੇ ਜਾਂ ਇਸ ਦੇ ਆਸ ਪਾਸ, ਕੰਪਨੀਆਂ ਸੀ.ਪੀ.ਕੇ. ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਵੱਖ-ਵੱਖ ਹੋਰ ਅੰਕੜਾ ਉਪਕਰਣਾਂ ਵਰਗੀਆਂ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਵਿਸਥਾਰਪੂਰਨ ਯੋਗਤਾ ਮੁਲਾਂਕਣ ਕਰਦੀਆਂ ਹਨ ਤਾਂ ਜੋ ਇਹ ਜਾਂਚ ਕੀਤੀ ਜਾ ਸਕੇ ਕਿ ਉਨ੍ਹਾਂ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਕਈ ਉਤਪਾਦਨ ਬੈਚਾਂ ਦੌਰਾਨ ਨਿਰਦੇਸ਼ਾਂ ਦੇ ਅੰਦਰ ਲਗਾਤਾਰ ਬਣੀਆਂ ਰਹਿੰਦੀਆਂ ਹਨ।

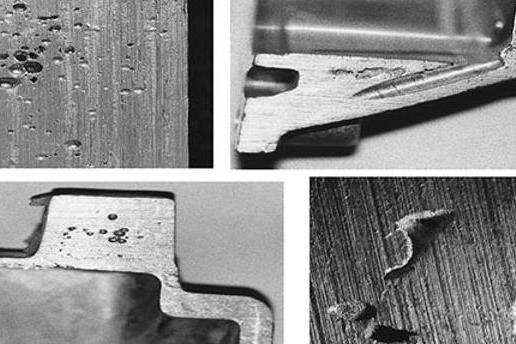

ਆਈ.ਐੱਸ.ਟੀ.ਐੱਫ. 16949 ਦੀਆਂ ਰੋਕਥਾਮ ਕਾਰਵਾਈਆਂ ਦੀਆਂ ਲੋੜਾਂ ਰਾਹੀਂ ਆਮ ਖਾਮੀਆਂ—ਪੋਰੋਸਿਟੀ, ਠੰਡੇ ਸ਼ਟਸ, ਅਤੇ ਫਲੈਸ਼—ਨੂੰ ਰੋਕਣਾ

ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਮਿਆਰ ਨੇ ਰੋਕਥਾਮ ਲਈ ਇੱਕ ਢਾਂਚਾ ਵਿਕਸਤ ਕੀਤਾ ਹੈ ਜੋ ਸਮੱਸਿਆਵਾਂ ਵਾਪਰਨ ਤੋਂ ਪਹਿਲਾਂ ਆਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਖਾਮੀਆਂ ਦੇ ਮੂਲ ਕਾਰਨਾਂ ਨੂੰ ਲੱਭਣ ਅਤੇ ਠੀਕ ਕਰਨ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਤ ਕਰਦਾ ਹੈ। ਖੁਰਦਰੇਪਣ (porosity) ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਨਿਰਮਾਤਾ ਅਕਸਰ ਵੈਕੂਮ-ਸਹਾਇਤ ਕਾਸਟਿੰਗ ਸਿਸਟਮਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ ਜੋ ਚੈਂਬਰ ਦੇ ਦਬਾਅ ਨੂੰ 50 ਮਿਲੀਬਾਰ ਤੋਂ ਘੱਟ ਬਣਾਈ ਰੱਖਦੇ ਹਨ ਤਾਂ ਜੋ ਮਿਸ਼ਰਣ ਵਿੱਚੋਂ ਫਸਿਆ ਹਵਾ ਨੂੰ ਹਟਾਇਆ ਜਾ ਸਕੇ। ਠੰਡੇ ਸ਼ਟ (cold shut) ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਲਈ, ਕੰਪਨੀਆਂ ਖਾਸ ਤੌਰ 'ਤੇ ਤਿਆਰ ਕੀਤੇ ਮਿਸ਼ਰਧਾਤਾਂ ਨੂੰ ਲਗਭਗ ਜਾਂ 40 ਮੀਟਰ ਪ੍ਰਤੀ ਸਕਿੰਟ ਦੀ ਗਤੀ ਨਾਲ ਗੇਟ ਦੀ ਗਤੀ ਨਾਲ ਜੋੜਦੀਆਂ ਹਨ ਤਾਂ ਜੋ ਕਾਸਟਿੰਗ ਦੌਰਾਨ ਧਾਤੂ ਦੇ ਅੱਗੇ ਠੀਕ ਤਰ੍ਹਾਂ ਮਿਲ ਸਕਣ। ਫਲੈਸ਼ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਲਈ ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਡਾਈ ਦੀ ਮੁਰੰਮਤ ਦੇ ਨਾਲ-ਨਾਲ ਕਲੈਂਪ ਬਲਾਂ ਵਿੱਚ ਸਮੱਗਰੀ ਦੀ ਲੋੜ ਨਾਲੋਂ ਲਗਭਗ ਪਲੱਸ ਜਾਂ ਮਾਈਨਸ 5 ਪ੍ਰਤੀਸ਼ਤ ਦੇ ਅੰਦਰ ਸਾਵਧਾਨੀ ਨਾਲ ਅਨੁਕੂਲਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਨਿਯਮਿਤ ਆਡਿਟ ਇਹ ਜਾਂਚ ਕਰਦੇ ਹਨ ਕਿ ਉਤਪਾਦਨ ਦੇ ਵੱਖ-ਵੱਖ ਪੜਾਵਾਂ ਵਿੱਚ ਇਹ ਸਾਰੇ ਨਿਯੰਤਰਣ ਉਪਾਅ ਸਹੀ ਢੰਗ ਨਾਲ ਲਾਗੂ ਕੀਤੇ ਜਾ ਰਹੇ ਹਨ ਜਾਂ ਨਹੀਂ। ਅਤੇ ਜਦੋਂ ਕੁਝ ਗਲਤ ਲਗਾਤਾਰ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਹ ਜਾਂਚ ਕਰਨ ਲਈ ਇੱਕ ਔਪਚਾਰਿਕ ਪ੍ਰਕਿਰਿਆ ਹੁੰਦੀ ਹੈ ਕਿ ਇਹ ਲਗਾਤਾਰ ਕਿਉਂ ਹੁੰਦਾ ਹੈ। ਉਦਯੋਗ ਦੀਆਂ ਰਿਪੋਰਟਾਂ ਅਨੁਸਾਰ, ਬਹੁਤ ਸਾਰੇ ਆਟੋਮੋਟਿਵ ਪਾਰਟਾਂ ਦੇ ਸਪਲਾਇਰਾਂ ਨੇ ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਦੇ ਰੋਕਥਾਮ ਦੇ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਪਣਾਉਣ ਤੋਂ ਬਾਅਦ ਆਪਣੀਆਂ ਸਕਰੈਪ ਦਰਾਂ ਲਗਭਗ ਦੋ ਤਿਹਾਈ ਤੱਕ ਘਟਾ ਲਈਆਂ ਹਨ। ਸਮੇਂ ਦੇ ਨਾਲ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਅਤੇ ਲਾਗਤ ਵਿੱਚ ਬੱਚਤ ਦੋਵਾਂ ਵਿੱਚ ਇਸ ਤਰ੍ਹਾਂ ਦੀ ਸੁਧਾਰ ਅਸਲ ਅੰਤਰ ਪੈਦਾ ਕਰਦੀ ਹੈ।

ਟਰੇਸਐਬਿਲਟੀ ਅਤੇ ਰਿਸਕ-ਆਧਾਰਿਤ ਸੋਚ: ਲਗਾਤਾਰ ਭਰੋਸੇਯੋਗਤਾ ਦੇ ਮੁੱਖ IATF 16949 ਡਰਾਈਵਰ

ਮਿਸ਼ਰਤ ਧਾਤੂ ਦੇ ਗੁਟਕੇ ਤੋਂ ਲੈ ਕੇ ਤਿਆਰ ਕੰਪੋਨੈਂਟ ਤੱਕ ਸਮੱਗਰੀ ਦਾ ਵੰਸ਼ਾਵਲੀ ਅਤੇ ਰੀਅਲ-ਟਾਈਮ ਪ੍ਰਕਿਰਿਆ ਟਰੇਸਐਬਿਲਟੀ

IATF 16949 ਮਿਆਰ ਉਤਪਾਦਨ ਦੇ ਹਰੇਕ ਪੜਾਅ 'ਤੇ ਪੂਰੀ ਟਰੇਸਐਬਿਲਟੀ ਦੀ ਮੰਗ ਕਰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਮਿਸ਼ਰਤ ਧਾਤ ਦੇ ਸੋਟੇ ਸੁਵਿਧਾ 'ਤੇ ਪਹੁੰਚਣ ਤੋਂ ਲੈ ਕੇ ਪਿਘਲਣ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਡੋਲੀ ਕਾਰਜ, ਗਰਮੀ ਇਲਾਜ, ਅਤੇ ਅੰਤਿਮ ਫਿਨਿਸ਼ਿੰਗ ਕਦਮਾਂ ਤੱਕ ਸਭ ਕੁਝ ਸ਼ਾਮਲ ਹੈ। ਇਸ ਵਿਆਪਕ ਟਰੈਕਿੰਗ ਨਾਲ ਖੁਰਦਰੇਪਨ ਜਾਂ ਸਮੱਗਰੀ ਦੀ ਨਾਜ਼ੁਕਤਾ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਪੈਦਾ ਕਰਨ ਵਾਲੇ ਦੂਸ਼ਣ ਦੇ ਮੁੱਦਿਆਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਮਿਲਦੀ ਹੈ। ਅਸਲ ਸਮੇਂ ਦੀ ਨਿਗਰਾਨੀ ਪ੍ਰਣਾਲੀਆਂ ਨੂੰ ਲਾਗੂ ਕਰਕੇ, ਨਿਰਮਾਤਾ ਡੋਲੀ ਦੌਰਾਨ ਖਾਲੀ ਥਾਵਾਂ ਦੇ ਦਬਾਅ, ਗਰਮ ਕਰਨ ਤੋਂ ਬਾਅਦ ਠੰਡੇ ਹੋਣ ਦੀ ਦਰ, ਅਤੇ ਉਤਪਾਦਨ ਦੇ ਦੌਰਾਨ ਸਮੁੱਚੇ ਤਾਪਮਾਨ ਪ੍ਰੋਫਾਈਲ ਵਰਗੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਕਿਰਿਆ ਪੈਰਾਮੀਟਰਾਂ ਦੀ ਜਾਂਚ ਕਰ ਸਕਦੇ ਹਨ। ਹਰੇਕ ਵਿਅਕਤੀਗਤ ਭਾਗ ਨੂੰ ਉਸ ਦੀ ਰਚਨਾ ਯਾਤਰਾ ਦੌਰਾਨ ਕੀ ਹੋਇਆ, ਉਸ ਨਾਲ ਸਿੱਧਾ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ। SAE ਇੰਟਰਨੈਸ਼ਨਲ ਦੁਆਰਾ ਆਪਣੀ 2023 ਉਦਯੋਗ ਬੈਂਚਮਾਰਕ ਰਿਪੋਰਟ ਵਿੱਚ ਪ੍ਰਕਾਸ਼ਿਤ ਹਾਲ ਹੀ ਦੀਆਂ ਲੱਭਤਾਂ ਅਨੁਸਾਰ, ਜੋ ਕੰਪਨੀਆਂ ਇਹ ਪੂਰਨ-ਚੱਕਰ ਟਰੇਸਐਬਿਲਟੀ ਦੀਆਂ ਪ੍ਰਥਾਵਾਂ ਅਪਣਾਉਂਦੀਆਂ ਹਨ, ਉਨ੍ਹਾਂ ਨੂੰ ਉਤਪਾਦ ਅਸਫਲਤਾਵਾਂ ਪੈਦਾ ਕਰਨ ਵਾਲੀਆਂ ਖਾਮੀਆਂ ਵਿੱਚ ਲਗਭਗ 41% ਦੀ ਕਮੀ ਦੇਖਣ ਨੂੰ ਮਿਲਦੀ ਹੈ।

ਵਿਸ਼ਵਾਸਯੋਗਤਾ ਜੋਖਮਾਂ ਨੂੰ ਘਟਾਉਣ ਲਈ FMEA-ਅਧਾਰਿਤ ਢੰਗ: ਸੁੰਗੜਨ, ਮਾਪਦੰਡਾਂ ਵਿੱਚ ਅਸਥਿਰਤਾ, ਅਤੇ ਇੰਟਰਫੇਸਿਆਲ ਦੋਸ਼

ਅਸਫਲਤਾ ਮੋਡ ਅਤੇ ਪ੍ਰਭਾਵ ਵਿਸ਼ਲੇਸ਼ਣ (FMEA) IATF 16949 ਦੇ ਜੋਖਮ-ਅਧਾਰਿਤ ਢੰਗ ਦਾ ਕੇਂਦਰ ਹੈ, ਜਿਸ ਵਿੱਚ ਬਹੁ-ਕਾਰਜਾਤਮਕ ਟੀਮਾਂ ਨੂੰ ਥਰਮਲ ਸੁੰਗੜਨ, ਮਾਪਦੰਡਾਂ ਵਿੱਚ ਵਿਗਾੜ, ਅਤੇ ਇੰਟਰਫੇਸਿਆਲ ਕਮਜ਼ੋਰੀਆਂ ਵਰਗੇ ਵਿਸ਼ਵਾਸਯੋਗਤਾ ਜੋਖਮਾਂ ਦੀ ਗੰਭੀਰਤਾ, ਘਟਨਾ ਅਤੇ ਪਤਾ ਲਗਾਉਣ ਦਾ ਵਿਵਸਥਿਤ ਮੁਲਾਂਕਣ ਕਰਨਾ ਲਾਜ਼ਮੀ ਹੈ। ਘਟਾਉਣ ਵਾਲੇ ਉਪਾਅ ਮੰਨੇ ਨਹੀਂ ਜਾਂਦੇ, ਬਲਕਿ ਪ੍ਰਮਾਣਿਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਨਿਯੰਤਰਣਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤੇ ਜਾਂਦੇ ਹਨ।

| ਵਿਸ਼ਵਾਸਯੋਗਤਾ ਜੋਖਮ | FMEA-ਅਧਾਰਿਤ ਘਟਾਉਣ | ਪ੍ਰਮਾਣਕਰਨ ਢੰਗ |

|---|---|---|

| ਸੁੰਗੜਨ ਦੋਸ਼ | ਇਸ਼ਤਹਾਰੀ ਠੰਡਕ ਵਕਰ ਨਿਯੰਤਰਣ | ਥਰਮਲ ਸਿਮੂਲੇਸ਼ਨ + ਸੀਟੀ ਸਕੈਨਿੰਗ |

| ਮਾਪਦੰਡਾਂ ਵਿੱਚ ਵਿਗਾੜ | ਡਾਈ ਅੰਦਰ ਮੌਨੀਟਰਿੰਗ + SPC ਸੀਮਾਵਾਂ | ਪਹਿਲੀ/ਆਖਰੀ ਟੁਕੜੇ ਦੀ ਜਾਂਚ |

| ਮਿਆਦੀ ਕਮਜ਼ੋਰੀਆਂ | ਮਿਸ਼ਰਧਾਤੂ ਸ਼ੁੱਧਤਾ ਪ੍ਰੋਟੋਕੋਲ + ਫਲੱਕਸ ਜਾਂਚ | ਮਾਈਕਰੋਸੈਕਸ਼ਨ ਵਿਸ਼ਲੇਸ਼ਣ |

ਇਹ ਸਬੂਤ-ਅਧਾਰਿਤ ਢੰਗ ਮੁੱਢਲੇ ਕਾਰਨਾਂ ਨੂੰ ਹੱਲ ਕਰਕੇ ਫੀਲਡ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਰੋਕਦਾ ਹੈ ਪਹਿਲਾਂ ਵਾਲੀਊਮ ਉਤਪਾਦਨ ਸ਼ੁਰੂ ਹੁੰਦਾ ਹੈ।

ਪ੍ਰਮਾਣਿਤ ਭਰੋਸੇਯੋਗਤਾ ਦੇ ਨਤੀਜੇ: ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਪ੍ਰਮਾਣੀਕਰਨ ਆਟੋਮੋਟਿਵ-ਵਿਸ਼ੇਸ਼ ਪ੍ਰਦਰਸ਼ਨ ਵਿੱਚ ਕਿਵੇਂ ਬਦਲਦਾ ਹੈ

ਪ੍ਰਮਾਣਿਤ ਟੀਅਰ-1 ਸਪਲਾਇਰਾਂ ਤੋਂ ਫੀਲਡ ਡੇਟਾ: ਸਟ੍ਰਕਚਰਲ ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਵਾਰੰਟੀ ਦਾਅਵਿਆਂ ਵਿੱਚ 32% ਔਸਤ ਕਮੀ

ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਗੁਣਵੱਤਾ ਮਿਆਰਾਂ ਨੇ ਨਿਸ਼ਚਿਤ ਤੌਰ 'ਤੇ ਕਾਰਾਂ ਲਈ ਡਾਈ ਕਾਸਟਿੰਗਾਂ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਿੱਚ ਵੱਡਾ ਫਰਕ ਪੈਦਾ ਕੀਤਾ ਹੈ। ਜਿਆਦਾਤਰ ਟੀਅਰ-1 ਸਪਲਾਇਰ, ਜੋ ਪ੍ਰਮਾਣਿਤ ਹੁੰਦੇ ਹਨ, ਉਨ੍ਹਾਂ ਦੀਆਂ ਫੀਲਡ ਅਸਫਲਤਾ ਦਰਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ 'ਤੇ ਉਨ੍ਹਾਂ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸਿਆਂ ਲਈ, ਜਿੱਥੇ ਸੁਰੱਖਿਆ ਸਭ ਤੋਂ ਜ਼ਿਆਦਾ ਮਾਇਨੇ ਰੱਖਦੀ ਹੈ, ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਕਮੀ ਦੇਖਦੇ ਹਨ। ਉਹਨਾਂ ਸਸਪੈਂਸ਼ਨ ਨਕਲਜ਼ ਬਾਰੇ ਸੋਚੋ ਜੋ ਸਾਰੀਆਂ ਸਮੱਸਿਆਵਾਂ ਝੱਲਦੇ ਹਨ, ਅਤੇ ਕਰਾਸ ਮੈਂਬਰ ਜੋ ਸਭ ਕੁਝ ਇਕੱਠੇ ਰੱਖਦੇ ਹਨ। ਉਦਯੋਗ ਦੀਆਂ ਰਿਪੋਰਟਾਂ ਅਨੁਸਾਰ, ਪ੍ਰਮਾਣਿਤ ਸੰਯੰਤਰਾਂ ਵਿੱਚ ਢਾਂਚਾਗਤ ਕਾਸਟਿੰਗਾਂ ਲਈ ਵਾਰੰਟੀ ਦਾਅਵਿਆਂ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਲਗਭਗ 32% ਦੀ ਕਮੀ ਹੁੰਦੀ ਹੈ। ਇਹ ਕਿਉਂ ਹੁੰਦਾ ਹੈ? ਖੈਰ, ਇਸ ਮਿਆਰ 'ਤੇ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ ਰੋਕਣ, ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਵਿਆਪਕ ਜਾਂਚ ਅਤੇ ਕਾਰਜਾਂ 'ਤੇ ਲਗਾਤਾਰ ਨਿਗਰਾਨੀ ਰੱਖਣ 'ਤੇ ਭਾਰੀ ਧਿਆਨ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਪ੍ਰਮਾਣਿਤ ਨਿਰਮਾਤਾ ਸਮੱਗਰੀ ਵਿੱਚ ਛਿੱਦਰਤਾ, ਹਿੱਸੇ ਜੋ ਸਮੇਂ ਨਾਲ ਮਾਪਦੰਡਾਂ ਨੂੰ ਸਥਿਰ ਨਹੀਂ ਰੱਖਦੇ, ਜਾਂ ਬੈਚਾਂ ਵਿੱਚ ਇਕਸਾਰ ਨਾ ਹੋਣ ਵਾਲੀਆਂ ਗਰਮੀ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਰਗੀਆਂ ਆਮ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਸਿਰੇ ਚੜ੍ਹਾਉਂਦੇ ਹਨ। ਅਸੀਂ ਉਹਨਾਂ ਘਟਕਾਂ ਨਾਲ ਛੁੱਟਕਾਰਾ ਪਾਉਂਦੇ ਹਾਂ ਜੋ ਆਟੋਮੋਟਿਵ ਵਾਤਾਵਰਣ ਦੁਆਰਾ ਦਿਨ-ਬ-ਦਿਨ ਸੁੱਟੇ ਜਾਂਦੇ ਹਨ, ਨੂੰ ਸੰਭਾਲਣ ਲਈ ਬਣਾਏ ਗਏ ਹੁੰਦੇ ਹਨ। ਘੱਟ ਹਿੱਸੇ ਸਮੇਂ ਤੋਂ ਪਹਿਲਾਂ ਬਦਲਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜੋ ਕਾਰ ਨਿਰਮਾਤਾਵਾਂ ਲਈ ਲੰਬੇ ਸਮੇਂ ਵਿੱਚ ਪੈਸੇ ਬਚਾਉਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਸੁਰੱਖਿਆ ਅਤੇ ਚੀਜ਼ਾਂ ਦੀ ਲੰਬੀ ਉਮਰ ਵਿੱਚ ਵੀ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ। ਪ੍ਰਮਾਣਿਤ ਸੁਵਿਧਾਵਾਂ ਲਈ ਵਾਰੰਟੀ ਰਿਕਾਰਡਾਂ ਵਿੱਚ ਕਿੰਨਾ ਬਿਹਤਰ ਹੋਣਾ ਦੇਖਣ ਨਾਲ ਸਾਨੂੰ ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਦੇ ਮਿਸ਼ਨ-ਮਹੱਤਵਪੂਰਨ ਕਾਸਟਿੰਗਾਂ ਨੂੰ ਸਮੇਂ ਨਾਲ ਸੱਚਮੁੱਚ ਭਰੋਸੇਯੋਗ ਬਣਾਉਣ ਵਿੱਚ ਪ੍ਰਭਾਵ ਬਾਰੇ ਕੁਝ ਮਹੱਤਵਪੂਰਨ ਜਾਣਕਾਰੀ ਮਿਲਦੀ ਹੈ।

ਅਕਸਰ ਪੁੱਛੇ ਜਾਣ ਵਾਲੇ ਸਵਾਲ

ਪ੍ਰ: ਢਲਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ IATF 16949 ਦਾ ਮੁੱਖ ਲਾਭ ਕੀ ਹੈ?

ਉ: ਸਖ਼ਤ ਪ੍ਰਕਿਰਿਆ ਨਿਯੰਤਰਣ ਅਤੇ ਰੋਕਥਾਮ ਕਾਰਵਾਈਆਂ ਨੂੰ ਲਾਗੂ ਕਰਕੇ ਡਾਈ ਕਾਸਟ ਕੰਪੋਨੈਂਟਾਂ ਵਿੱਚ ਦੋਸ਼ਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਕਮੀ ਅਤੇ ਵਧੀਆ ਭਰੋਸੇਯੋਗਤਾ ਪ੍ਰਾਪਤ ਕਰਨਾ ਮੁੱਖ ਲਾਭ ਹੈ।

ਪ੍ਰ: ਆਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੋਸ਼ਾਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ IATF 16949 ਕਿਵੇਂ ਮਦਦ ਕਰਦਾ ਹੈ?

ਉ: ਪੋਰੋਸਿਟੀ, ਠੰਡੇ ਸ਼ਟਸ, ਅਤੇ ਫਲੈਸ਼ਾਂ ਵਰਗੇ ਦੋਸ਼ਾਂ ਲਈ ਜੜ੍ਹ ਕਾਰਨ ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਸੁਧਾਰਾਤਮਕ ਕਾਰਵਾਈਆਂ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਤ ਕਰਕੇ, IATF 16949 ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਪ੍ਰ: IATF 16949 ਵਿੱਚ ਟਰੇਸਐਬਿਲਟੀ ਦੀ ਕੀ ਭੂਮਿਕਾ ਹੈ?

ਉ: ਮਿਸ਼ਰਤ ਧਾਤੂ ਇੰਗੋਟ ਤੋਂ ਲੈ ਕੇ ਤਿਆਰ ਉਤਪਾਦ ਤੱਕ ਪੂਰੀ ਟਰੇਸਐਬਿਲਟੀ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਅਤੇ ਦੋਸ਼ਾਂ ਨੂੰ ਜਨਮ ਦੇ ਸਕਦੀਆਂ ਦੂਸ਼ਿਤ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ।

ਪ੍ਰ: FMEA, IATF 16949 ਦੇ ਟੀਚਿਆਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਕਿਵੇਂ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ?

ਉ: FMEA ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਸੰਭਾਵਿਤ ਜੋਖਮਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦਾ ਹੈ ਅਤੇ ਉਤਪਾਦਨ ਸ਼ੁਰੂ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਰੋਕਣ ਲਈ ਘਟਾਓ ਕਾਰਵਾਈਆਂ ਨੂੰ ਲਾਗੂ ਕਰਨ ਲਈ ਪ੍ਰੇਰਿਤ ਕਰਦਾ ਹੈ।

ਪ੍ਰ: IATF 16949 ਨਾਲ ਪ੍ਰਮਾਣਿਤ ਨਿਰਮਾਤਾ ਕੀ ਸੁਧਾਰ ਅਨੁਭਵ ਕਰਦੇ ਹਨ?

A: ਪ੍ਰਮਾਣਿਤ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਵਾਰੰਟੀ ਦਾਅਵਿਆਂ ਅਤੇ ਖਾਮੀਆਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਕਮੀ ਦਿਖਾਈ ਦਿੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਉਨ੍ਹਾਂ ਦੇ ਉਤਪਾਦਾਂ ਦੀ ਲਾਗਤ ਬचत ਅਤੇ ਸੁਰੱਖਿਆ ਅਤੇ ਸਥਾਈਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ।