IATF 16949 alapjai: A folyamatszabályozás mint az öntési megbízhatóság alapja

Magas nyomású öntési paraméterek szisztematikus szabályozása (hőmérséklet, lövésszám, ciklusidő)

Az IATF 16949 szabvány szigorú folyamatirányítást ír elő a nagy nyomású öntési műveletekhez, különös tekintettel a kulcsfontosságú tényezők valós idejű kezelésére az egész gyártási folyamat során. Az olvadék és az öntőforma hőmérsékletének stabilan tartása elengedhetetlen a megfelelő ötvözet-áramlási jellemzők fenntartásához, valamint a túl korai szilárdulási problémák elkerüléséhez. Az öntési sebességet is gondosan kell kalibrálni, mivel közvetlen hatással van a fémáramlásra az öntőforma bonyolult üregibe történő kitöltés során. A ciklusidőt is megfelelően ki kell egyensúlyozni a termelési célok és az elegendő hűtési időszakok között, hogy csökkentsék a feszültségfelhalmozódást és az alaktorzulásokat. A modern figyelőberendezések körülbelül két másodpercenként rögzítik ezeket a paramétereket, és automatikusan figyelmeztetik az operátort, ha az értékek az elfogadható határértékeken kívülre kerülnek, általában plusz-mínusz három százalék körüli tartományon túl. Az autógyártók iparági adatai szerint ezeknek az irányelveknek a betartása körülbelül negyvenegy százalékkal csökkenti a méreteltéréseket azokhoz a gyárakhoz képest, amelyek nem rendelkeznek tanúsítvánnyal. Körülbelül hat havonta a vállalatok részletes alkalmassági vizsgálatokat végeznek CpK elemzés és egyéb statisztikai eszközök segítségével annak ellenőrzésére, hogy folyamataik továbbra is konzisztensen a specifikációkon belül maradnak-e több gyártási tétel során.

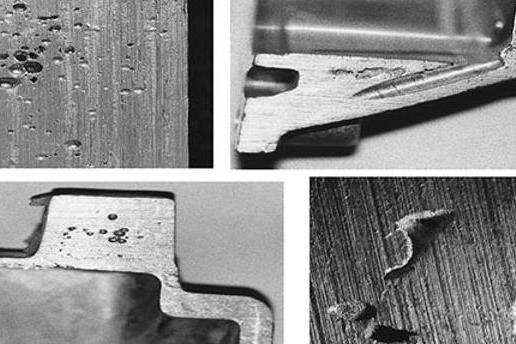

Gyakori hibák megelőzése – porozitás, hideg záródás és tömítés – az IATF 16949 megelőző intézkedési követelményeinek alkalmazásával

Az IATF 16949 szabvány olyan keretet dolgozott ki megelőző intézkedésekhez, amely a gyakori öntési hibák mögöttes okainak megtalálására és kijavítására koncentrál, mielőtt a problémák ténylegesen bekövetkeznének. Amikor a pórusosságról van szó, a gyártók gyakran vákuummal segített öntőrendszerekhez fordulnak, amelyek a kamra nyomását 50 millibar alatt tartják, így a csapdába esett levegő eltávolítható az anyagból. A hidegzárási problémák kezeléséhez a vállalatok speciálisan összeállított ötvözeteket alkalmaznak, valamint olyan kapunyitási sebességeket, amelyek körülbelül 40 méter per másodperc vagy annál nagyobb értékűek, biztosítva ezzel, hogy az öntés során a fém homlokfelületek megfelelően összeolvadjanak. A pernye képződés ellenőrzéséhez rendszeres forma-karbantartás szükséges, valamint a záróerők gondos beállítása, amelyek kb. plusz-mínusz 5 százalékon belül maradnak a szükséges anyagigényektől. Rendszeres ellenőrzések vizsgálják, hogy ezek az ellenőrző intézkedések megfelelően alkalmazásban vannak-e a különböző termelési szakaszokban. És ha valami ismétlődően rosszul sikerül, létezik egy formális eljárás annak kivizsgálására, hogy miért ismétlődik meg folyamatosan. Szakmai jelentések szerint sok járműipari alkatrész-szállító tapasztalta, hogy selejtaránya körülbelül két harmaddal csökkent az IATF 16949 megelőzési megközelítésének teljes bevezetése után. Ez a fajta fejlődés idővel valódi különbséget jelent a minőségirányításban és a költséghatékonyságban egyaránt.

Nyomkövethetőség és kockázatalapú gondolkodás: az IATF 16949 állandó megbízhatóságot biztosító alapelvei

Anyagcsalád és valós idejű folyamatnyomkövethetőség az ötvözetlen nyersanyagtól a kész alkatrészig

Az IATF 16949 szabvány teljes nyomonkövethetőséget követel meg a termelés minden egyes szakaszában, attól kezdve, hogy az ötvözetlen nyersanyagok megérkeznek a gyáregységbe, egészen a olvasztási folyamatokon, öntési műveleteken, hőkezeléseken át a végső felületkezelésig. Ez a részletes nyomonkövetés segít megelőzni a szennyeződésből adódó problémákat, mint például a pórusosság vagy az anyag rideggé válása. A valós idejű figyelőrendszerekkel a gyártók ellenőrizhetik a kritikus folyamatparamétereket, mint például az űrnyomás az öntés során, a hűlési sebesség a hevítést követően, valamint az általános hőmérsékleti profilokat a teljes gyártási folyamat során. Minden egyes alkatrész visszavezethető pontosan ahhoz, ami a létrehozása során történt. Az SAE International 2023-as iparági referenciajelentésében közölt legfrissebb eredmények szerint azok a vállalatok, amelyek alkalmazzák ezt a teljes körű nyomonkövethetőségi gyakorlatot, körülbelül 41%-os csökkenést érnek el a termékhibákat okozó hibákban.

Hibamód- és hatáselemzésen Alapuló Megbízhatósági Kockázatok Csökkentése: Összehúzódás, Méretbeli Instabilitás és Határfelületi Hibák

A Hibamód- és hatáselemzés (FMEA) az IATF 16949 kockázatalapú megközelítésének központi eleme, amely keresztfunkcionális csapatoktól követeli meg a megbízhatósági fenyegetések – például hőmérsékleti összehúzódás, méretingadozás és határfelületi gyengeségek – súlyosságának, előfordulási valószínűségének és észlelhetőségének rendszerszerű értékelését. A kockázatcsökkentő intézkedések nem feltételezettek, hanem ellenőrzöttek, és beépülnek a folyamatirányításba.

| Megbízhatósági kockázat | FMEA-alapú kockázatcsökkentés | Érvényesítési módszer |

|---|---|---|

| Összehúzódási hibák | Optimalizált hűtési görbe szabályozás | Termikus szimuláció + CT-szkennelés |

| Méreteltolódás | Szerszámban történő monitorozás + SPC-határok | Első/utolsó darab ellenőrzés |

| Határfelületi gyengeségek | Ötvözet tisztasági protokollok + fluxusellenőrzések | Mikroszekciós analízis |

Ez az evidencián alapuló módszertan a gyökér okok kiküszöbölésével megelőzi a meghibásodásokat a gyakorlatban előtte a tömeggyártás megkezdődik.

Hitelesített megbízhatósági eredmények: Hogyan hat az IATF 16949 tanúsítvány az autóipari teljesítményre

Gyakorlati adatok tanúsított Tier-1 szintű beszállítóktól: átlagosan 32%-os csökkenés a garanciális igényekben szerkezeti öntvények esetében

Az IATF 16949 minőségi szabványok határozottan nagy különbséget jelentettek az autókhoz használt nyomásos öntvények megbízhatóságában. A tanúsított első szintű beszállítók többsége jelentős csökkenést tapasztal a terepi hibák gyakoriságában, különösen olyan kritikus alkatrészek esetében, ahol a biztonság a legfontosabb. Gondoljunk például a motorrögzítőkre, azokra a futómű-csuklókra, amelyek minden terhelést elviselnek, valamint az egész szerkezetet tartó kereszttartókra. A szakmai jelentések szerint a tanúsított üzemek általában körülbelül 32%-kal kevesebb garanciális igényt regisztrálnak szerkezeti öntvényeknél. Mi ennek az oka? Nos, a szabvány különösen hangsúlyozza a problémák megelőzését, a folyamatok alapos tesztelését és az üzemeltetés folyamatos ellenőrzését. A tanúsított gyártók határozottan szembeszállnak a gyakori problémákkal, mint például az anyagok pórusossága, az idővel dimenzionálisan instabillá váló alkatrészek vagy az egyes tételen belül nem konzisztens hőkezelések. Ennek eredményeképpen olyan alkatrészek készülnek, amelyek napról napra képesek ellenállni az autóipari környezet által támasztott követelményeknek. Kevesebb alkatrész szükséges korai cserére, ami hosszú távon pénzt takarít meg az autógyártóknak, miközben javítja a biztonságot és az élettartamot is. Ha megnézzük, mennyivel jobbak a garanciaeredmények a tanúsított létesítményeknél, fontos következtetésre juthatunk az IATF 16949 hatásáról: ez a szabvány idővel tényleg megbízhatóvá teszi a küldetéskritikus öntvényeket.

GYIK

K: Mi a fő előnye az IATF 16949-nek az öntési eljárásban?

V: A fő előny az alkatrészeknél jelentkező hibák jelentős csökkentése és a minőség javítása szigorú folyamatirányítási és megelőző intézkedések bevezetésével.

K: Hogyan segít az IATF 16949 a gyakori öntési hibák megelőzésében?

V: A gyökérokozat-elemzésre és a korrekciós intézkedésekre helyezett hangsúly, mint például a pórusosság, hidegvarratok és többletanyagok esetében, segít ezeknek a problémáknak a keletkezésének megelőzésében.

K: Milyen szerepet játszik a nyomonkövethetőség az IATF 16949 szerint?

V: A teljes nyomonkövethetőség a nyersötvözettől a késztermékig biztosítja a minőségellenőrzést, és segít megelőzni a szennyeződéseket, amelyek hibákhoz vezethetnek.

K: Hogyan járul hozzá az FMEA az IATF 16949 céljaihoz?

V: Az FMEA felméri a gyártási folyamatok lehetséges kockázatait, és elősegíti a kockázatcsökkentő intézkedések bevezetését a hibák megelőzése érdekében a termelés megkezdése előtt.

K: Milyen fejlődést tapasztalnak az IATF 16949 tanúsítvánnyal rendelkező gyártók?

A: A tanúsított gyártók jellemzően jelentős csökkenést tapasztalnak a garanciális igényekben és hibákban, ami költségmegtakarításhoz, valamint a termékek biztonságának és tartósságának javulásához vezet.