Fondements de l'IATF 16949 : La rigueur des processus comme pilier de la fiabilité en moulage sous pression

Maîtrise systématique des paramètres du moulage sous pression haute pression (température, vitesse d'injection, temps de cycle)

La norme IATF 16949 exige des contrôles stricts des processus pour les opérations de moulage sous pression, en se concentrant sur la gestion en temps réel des facteurs clés tout au long de la production. Il est essentiel de maintenir stables les températures du métal liquide et de la matrice afin de préserver les caractéristiques d'écoulement appropriées de l'alliage et d'éviter une solidification prématurée. La vitesse d'injection doit également être soigneusement calibrée, car elle influence directement la façon dont le métal s'écoule dans les cavités complexes du moule pendant le remplissage. Les temps de cycle doivent aussi être correctement équilibrés entre les objectifs de production et des périodes de refroidissement suffisantes afin de réduire l'accumulation de contraintes et les déformations de forme. Des équipements modernes de surveillance mesurent tous ces paramètres environ toutes les deux secondes, alertant automatiquement les opérateurs dès que les valeurs sortent des plages acceptables, généralement autour de plus ou moins trois pour cent. Selon des données sectorielles provenant de constructeurs automobiles, le respect de ces directives permet de réduire d'environ quarante et un pour cent les incohérences dimensionnelles par rapport aux usines non certifiées. Tous les six mois environ, les entreprises effectuent des évaluations détaillées de capacité à l'aide de méthodes telles que l'analyse CpK ainsi que divers autres outils statistiques pour vérifier si leurs processus restent constamment conformes aux spécifications sur plusieurs lots de production.

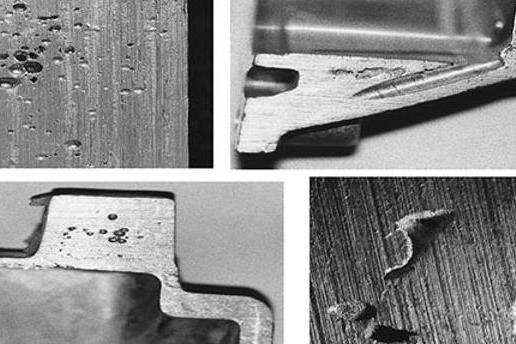

Prévention des défauts courants—porosité, joints à froid et bavures—au moyen des exigences d'action préventive de l'IATF 16949

La norme IATF 16949 a mis en place un cadre d'action préventive qui vise à identifier et corriger les causes profondes des défauts courants en fonderie par injection avant que les problèmes ne surviennent. En ce qui concerne les problèmes de porosité, les fabricants ont souvent recours à des systèmes de coulée assistés par vide, maintenant la pression dans la chambre sous 50 millibars afin d'éliminer l'air piégé du mélange. Pour les soucis de recouvrement (cold shut), les entreprises combinent des alliages spécialement formulés avec des vitesses d'écoulement au niveau de la porte atteignant ou dépassant 40 mètres par seconde, garantissant ainsi une fusion correcte des fronts métalliques pendant la coulée. Le contrôle des bavures exige un entretien régulier des moules ainsi qu'un ajustement précis des forces de serrage, maintenues à environ plus ou moins 5 pour cent de la valeur requise par le matériau. Des audits réguliers vérifient que toutes ces mesures de contrôle sont correctement appliquées à chaque étape de production. Et lorsqu'un problème se reproduit, un processus formel permet d'analyser les raisons de sa récurrence. Selon des rapports du secteur, de nombreux fournisseurs de pièces automobiles ont constaté une réduction d'environ deux tiers de leurs taux de rebut après avoir pleinement adopté l'approche préventive de l'IATF 16949. Ce type d'amélioration a un impact significatif tant sur le contrôle qualité que sur les économies réalisées à long terme.

Traçabilité et réflexion basée sur les risques : moteurs fondamentaux de la fiabilité constante selon l'IATF 16949

Généalogie des matériaux et traçabilité en temps réel des processus, de la lingotière d'alliage au composant fini

La norme IATF 16949 exige une traçabilité complète à chaque étape de la production, depuis l'arrivée des lingots d'alliage dans l'installation jusqu'aux procédés de fusion, aux opérations de moulage, aux traitements thermiques et aux étapes finales de finition. Ce suivi exhaustif permet d'éviter les problèmes de contamination pouvant entraîner des défauts tels que la porosité ou l'embrittement du matériau. Grâce à des systèmes de surveillance en temps réel, les fabricants peuvent contrôler des paramètres critiques du processus, comme les pressions dans les cavités lors du moulage, la vitesse de refroidissement après chauffage, ainsi que les profils de température généraux tout au long de la fabrication. Chaque pièce individuelle est associée précisément à ce qui s'est produit durant son processus de fabrication. Selon des résultats récents publiés par SAE International dans son rapport de référence sectoriel de 2023, les entreprises qui adoptent ces pratiques de traçabilité intégrale observent une réduction d'environ 41 % des défauts entraînant des défaillances produits.

Atténuation axée sur la FMEA des risques de fiabilité : retrait, instabilité dimensionnelle et défauts d'interface

L'analyse des modes de défaillance et de leurs effets (FMEA) est au cœur de l'approche basée sur les risques de l'IATF 16949, exigeant que des équipes pluridisciplinaires évaluent systématiquement la gravité, la fréquence et la détection de menaces pour la fiabilité telles que le retrait thermique, la dérive dimensionnelle et les faiblesses d'interface. Les mesures d'atténuation sont validées — non supposées — et intégrées aux contrôles de processus.

| Risque de fiabilité | Atténuation axée sur la FMEA | Méthode de validation |

|---|---|---|

| Défauts de retrait | Contrôles optimisés de la courbe de refroidissement | Simulation thermique + scan CT |

| Dérive dimensionnelle | Surveillance en matrice + limites SPC | Audits des première/dernière pièces |

| Faiblesses d'interface | Protocoles de pureté des alliages + vérifications du flux | Analyse par microsection |

Cette méthodologie fondée sur des preuves évite les défaillances sur le terrain en résolvant les causes profondes avant la production en série commence.

Résultats validés en matière de fiabilité : comment la certification IATF 16949 se traduit par des performances spécifiques à l'automobile

Données terrain provenant de fournisseurs de niveau 1 certifiés : réduction moyenne de 32 % des réclamations de garantie pour les pièces moulées structurelles

Les normes de qualité IATF 16949 ont certainement fait une grande différence en matière de fiabilité des pièces moulées sous pression pour les véhicules. La plupart des fournisseurs de premier rang qui obtiennent la certification voient leur taux de défaillances en service diminuer sensiblement, notamment pour les composants critiques où la sécurité est primordiale. Pensez aux supports moteur, aux rotules de suspension soumises à rude épreuve, ou encore aux longerons qui maintiennent l'ensemble structurel. Selon des rapports du secteur, les usines certifiées enregistrent typiquement environ 32 % de réclamations garantie en moins pour les pièces moulées structurelles. Pourquoi ce phénomène ? La norme met fortement l'accent sur la prévention des problèmes, le test approfondi des procédés et la surveillance constante des opérations. Les fabricants certifiés s'attaquent directement aux problèmes courants tels que la porosité des matériaux, la stabilité dimensionnelle insuffisante des pièces au fil du temps, ou des traitements thermiques inconstants d'un lot à l'autre. Le résultat est un ensemble de composants conçus pour résister aux conditions auxquelles ils sont exposés quotidiennement dans l'environnement automobile. Moins de pièces doivent être remplacées prématurément, ce qui permet aux constructeurs automobiles d'économiser à long terme, tout en améliorant à la fois la sécurité et la durée de vie. L'amélioration notable des statistiques de garantie observée dans les installations certifiées nous renseigne sur l'impact important de l'IATF 16949 dans la réalisation de pièces moulées critiques particulièrement fiables sur le long terme.

FAQ

Q : Quel est le principal avantage de l'IATF 16949 dans la fonderie sous pression ?

R : Le principal avantage est une réduction significative des défauts et une amélioration de la fiabilité des composants moulés sous pression grâce à la mise en œuvre de contrôles stricts des processus et d'actions préventives.

Q : Comment l'IATF 16949 aide-t-elle à prévenir les défauts courants en fonderie sous pression ?

R : En se concentrant sur l'analyse des causes profondes et les actions correctives pour des défauts tels que la porosité, les joints à froid et les bavures, l'IATF 16949 permet de prévenir ces problèmes avant qu'ils ne surviennent.

Q : Quel rôle joue la traçabilité dans l'IATF 16949 ?

R : Une traçabilité complète, depuis la lingotière d'alliage jusqu'au produit fini, garantit le contrôle qualité et contribue à éviter les problèmes de contamination pouvant entraîner des défauts.

Q : Comment l'AMDE contribue-t-elle aux objectifs de l'IATF 16949 ?

R : L'AMDE évalue les risques potentiels dans les processus de fabrication et favorise la mise en œuvre d'actions d'atténuation afin de prévenir les défaillances avant le début de la production.

Q : Quelles améliorations les fabricants certifiés constatent-ils avec l'IATF 16949 ?

A : Les fabricants certifiés constatent généralement une réduction importante des réclamations de garantie et des défauts, ce qui entraîne des économies de coûts ainsi qu'une amélioration de la sécurité et de la durabilité de leurs produits.

Table des Matières

- Fondements de l'IATF 16949 : La rigueur des processus comme pilier de la fiabilité en moulage sous pression

- Traçabilité et réflexion basée sur les risques : moteurs fondamentaux de la fiabilité constante selon l'IATF 16949

- Résultats validés en matière de fiabilité : comment la certification IATF 16949 se traduit par des performances spécifiques à l'automobile

- FAQ