آئی اے ٹی ایف 16949 کی بنیادیں: ڈائی کاسٹنگ کی قابل اعتمادی کیلئے عمل کی نظم و ضبط کا بنیادی ستون

ہائی پریشر ڈائی کاسٹنگ کے پیرامیٹرز (درجہ حرارت، شاٹ کی رفتار، سائیکل ٹائم) کا منظم کنٹرول

آئی اے ٹی ایف 16949 معیار زیادہ دباؤ والی ڈائی کاسٹنگ آپریشنز کے لیے سخت عمل کنٹرولز کا تقاضا کرتا ہے، جس میں پیداوار کے دوران اہم عوامل کے حقیقی وقت میں انتظام پر توجہ مرکوز کی جاتی ہے۔ مائع اور سانچے کے درجہ حرارت کو مستحکم رکھنا ملکول کے بہاؤ کی خصوصیات کو برقرار رکھنے اور جلدی جمنے کے مسائل سے بچنے کے لیے نہایت ضروری ہے۔ شاٹ کی رفتار کی بھی احتیاط سے کیلیبریشن کرنی چاہیے کیونکہ یہ بھرائی کے دوران پیچیدہ خانوں میں دھات کے بہاؤ کو براہ راست متاثر کرتی ہے۔ سائیکل ٹائمز کو بھی پیداواری نتائج کے اہداف اور تناؤ میں اضافہ اور شکل کی بگڑ کو کم کرنے کے لیے کافی ٹھنڈک کے دورانیے کے درمیان مناسب طریقے سے متوازن کرنا چاہیے۔ جدید نگرانی کے آلات ہر دو سیکنڈ کے قریب ان تمام پیرامیٹرز کی نگرانی کرتے ہیں اور جب بھی قارئین قابل قبول حدود سے باہر ہو جاتے ہیں، عام طور پر تقریباً تین فیصد مثبت یا منفی، آپریٹرز کو خودکار طریقے سے اطلاع دی جاتی ہے۔ خودرو ساز کمپنیوں کے صنعتی اعداد و شمار کے مطابق، ان ہدایات پر عمل کرنے سے غیر مصدقہ پلانٹس کے مقابلے میں ماپ کی عدم مساوات میں تقریباً اڑتالیس فیصد تک کمی آتی ہے۔ ہر چھ ماہ بعد تقریباً، کمپنیاں سی پی کے تجزیہ اور مختلف دیگر احصائی اوزاروں جیسی تکنیکوں کا استعمال کرتے ہوئے تفصیلی قابلیت کے جائزے کرتی ہیں تاکہ یہ جانچا جا سکے کہ کیا ان کے عمل متعدد پیداواری بیچوں میں مسلسل مخصوص حدود کے اندر ہیں۔

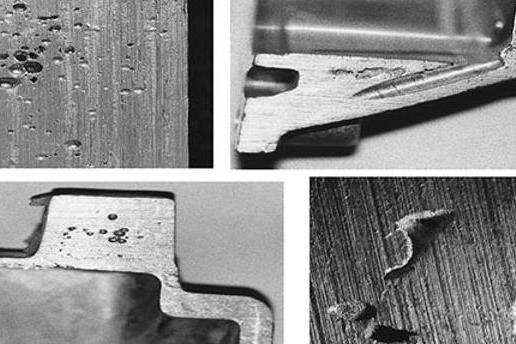

آئی اے ٹی ایف 16949 کی روک تھام کی ضروریات کے ذریعے عام خرابیوں—مسامیت، کولڈ شٹس، اور فلیش—کو روکنا

آئی اے ٹی ایف 16949 معیار نے وقعت کے عام عیوب کی جڑ کی وجوہات تلاش کرنے اور درست کرنے پر توجہ مرکوز کرتے ہوئے روک تھام کے لیے ایک فریم ورک تیار کیا ہے، اس سے قبل کہ مسائل واقعی طور پر پیش آئیں۔ خلائی جگہ کے مسائل کے حوالے سے، صنعت کار اکثر خلائی مدد حاصل شدہ ڈھالائی نظاموں کا استعمال کرتے ہیں جو چیمبر کے دباؤ کو 50 ملی بار سے کم رکھتے ہیں تاکہ مخلوط دھات سے پھنسی ہوئی ہوا کو خارج کیا جا سکے۔ سرد شٹ کے مسائل کے لیے، کمپنیاں خصوصی تیار کردہ مساوی امتزاج کو 40 میٹر فی سیکنڈ کے قریب یا اس سے زیادہ گیٹ کی رفتار کے ساتھ جوڑتی ہیں تاکہ یقینی بنایا جا سکے کہ ڈھالائی کے دوران دھات کے سامنے والے حصے مناسب طریقے سے ضم ہوں۔ فلیش کنٹرول کے لیے باقاعدہ سانچے کی دیکھ بھال کے ساتھ ساتھ مواد کی ضرورت کے تقریباً ±5 فیصد کے اندر کلیمپ فورسز کی احتیاط سے اصلاح کی ضرورت ہوتی ہے۔ باقاعدہ آڈٹ چیک کرتے ہیں کہ مختلف پیداواری مراحل میں ان تمام کنٹرول اقدامات پر صحیح طریقے سے عمل کیا جا رہا ہے یا نہیں۔ اور جب بار بار کوئی چیز غلط ہوتی ہے، تو یہ جانچنے کے لیے ایک رسمی طریقہ کار ہوتا ہے کہ وہ مسلسل کیوں ہو رہی ہے۔ صنعتی رپورٹس کے مطابق، مکمل طور پر IATF 16949 کے روک تھام کے نقطہ نظر کو اپنانے کے بعد بہت سے خودکار پرزہ ساز فراہم کنندگان نے اپنی اسکریپ کی شرح تقریباً دو تہائی تک کم ہوتی دیکھی ہے۔ وقت کے ساتھ معیاری کنٹرول اور نیٹ سیونگز دونوں میں اس قسم کی بہتری حقیقی فرق ڈالتی ہے۔

ٹریس ایبلٹی اور رسک پر مبنی سوچ: مستقل قابل اعتمادی کے لیے بنیادی آئی اے ٹی ایف 16949 عوامل

اصلی میٹل سے لے کر تیار شدہ جزو تک مواد کی نسل و شناخت اور حقیقی وقت کی عمل کی ٹریس ایبلٹی

آئی اے ٹی ایف 16949 معیار پیداوار کے ہر مرحلے میں مکمل نقل و حرکت کا تقاضا کرتا ہے، جس میں تاوان کی اشیاء کے سہولت تک پہنچنے سے لے کر پگھلنے کے عمل، ڈھالائی کے آپریشنز، حرارتی علاج، اور حتمی اختتامی مراحل تک کا عمل شامل ہے۔ یہ جامع ٹریکنگ ان آلودگی کے مسائل کو روکنے میں مدد کرتی ہے جو خلائیت یا مواد کی بے لچکی جیسے مسائل کا باعث بن سکتی ہے۔ حقیقی وقت کی نگرانی کے نظام کے ذریعے، تیار کنندہ ڈھالائی کے دوران خالی جگہوں کے دباؤ، گرمی کے بعد چیزوں کے ٹھنڈا ہونے کی رفتار، اور پیداوار کے دوران مجموعی درجہ حرارت کے خاکوں جیسے اہم عمل کے پیرامیٹرز کی جانچ کر سکتے ہیں۔ ہر الگ حصہ اس کے تخلیق کے سفر کے دوران بالکل کیا کیا گیا تھا، اس سے منسلک ہوتا ہے۔ ایس اے ای انٹرنیشنل کی طرف سے حال ہی میں شائع کردہ 2023 کی صنعتی معیاری رپورٹ کے مطابق، جو کمپنیاں مکمل گول نقل و حرکت کے طریقوں کو اپناتی ہیں، انہیں مصنوعات کی ناکامی کا باعث بننے والی خرابیوں میں تقریباً 41 فیصد کمی دیکھنے کو ملتی ہے۔

معاونت کی خرابیوں کے خطرات کو کم کرنے کے لیے FMEA کا استعمال: سکڑنا، سائز میں عدم استحکام، اور سطحی خرابیاں

خرابی کے طریقہ کار اور اثرات کا تجزیہ (FMEA) IATF 16949 کے خطرے پر مبنی نقطہ نظر کا مرکز ہے، جس کے تحت مشترکہ کام کرنے والی ٹیموں کو حرارتی سکڑن، سائز میں بے قاعدگی، اور سطحی کمزوری جیسے قابل اعتماد خطرات کی شدت، وقوع اور دریافت کا منظم انداز میں جائزہ لینا ضروری ہوتا ہے۔ روک تھام کے اقدامات کی تصدیق کی جاتی ہے—اندازہ نہیں لگایا جاتا—اور عمل کے کنٹرولز میں شامل کیا جاتا ہے۔

| قابل اعتمادی کا خطرہ | FMEA کی رہنمائی میں روک تھام | تصدیق کا طریقہ |

|---|---|---|

| سکڑن کی خرابیاں | بہتر کولنگ کریو کنٹرولز | حرارتی ماڈلنگ + CT اسکیننگ |

| سائز میں بے قاعدگی | ڈائی کے اندر نگرانی + SPC حدود | پہلے/آخری ٹکڑے کے آڈٹ |

| سرحدی کمزوریاں | مسالہ خلوص کے پروٹوکول + فلکس چیکس | مائیکرو سیکشن تجزیہ |

یہ شواہد پر مبنی طریقہ کار فیلڈ ناکامیوں کو بنیادی وجوہات کو حل کرکے روکتا ہے پہلے .Volume production begins.

جاری کردہ قابل اعتماد نتائج: IATF 16949 سرٹیفیکیشن خودکار مخصوص کارکردگی میں کیسے تبدیل ہوتا ہے

سرٹیفائیڈ ٹائر-1 سپلائرز کے میدانی اعداد و شمار: ساختی ڈائی کاسٹنگ کے لیے وارنٹی دعوؤں میں اوسطاً 32% کمی

آئی اے ٹی ایف 16949 معیارِ معیوبیت کاروں کے لیے ڈائی کاسٹنگز کی قابلِ اعتمادی میں واضح فرق ڈال چکا ہے۔ زیادہ تر ٹائر-1 سپلائرز جو سرٹیفائی کیے گئے ہیں، ان کی میدانی ناکامی کی شرح میں خاص طور پر وہ اہم اجزاء جہاں حفاظت کا سب سے زیادہ خیال رکھنا ہوتا ہے، میں نمایاں کمی دیکھی جاتی ہے۔ انجن ماونٹس، وہ سسپنشن ناکلز جو تمام دباؤ برداشت کرتے ہیں، اور وہ کراس ممبرز جو سب کچھ اکٹھا رکھتے ہیں، کے بارے میں سوچیں۔ صنعت کی رپورٹس کے مطابق، سرٹیفائی شدہ پلانٹس میں ساختی ڈھلائی کے لیے وارنٹی کے دعوؤں میں عام طور پر تقریباً 32 فیصد کمی ہوتی ہے۔ یہ کیوں ہوتا ہے؟ اس معیار کا زور خاص طور پر مسائل کو پیشگی روکنے، عمل کی مکمل جانچ اور آپریشنز پر مستقل نظر رکھنے پر ہوتا ہے۔ سرٹیفائی شدہ مینوفیکچررز مواد میں رخنے (porosity)، اوقات کے ساتھ ابعادی استحکام نہ رکھنے والے اجزاء، یا بیچز کے درمیان یکساں نہ رہنے والے حرارتی علاج جیسے عام مسائل کا براہِ راست مقابلہ کرتے ہیں۔ نتیجے میں ہمیں ایسے اجزاء حاصل ہوتے ہیں جو خودکار ماحول کی طرف سے روزانہ پیش آنے والی چیلنجز کو برداشت کرنے کے لیے بنائے گئے ہوتے ہیں۔ ابتدائی دور میں کم اجزاء کی تبدیلی کی ضرورت ہوتی ہے، جو کار سازوں کے لیے طویل مدت میں رقم بچاتی ہے اور ساتھ ہی حفاظت اور عمر بڑھانے دونوں میں بہتری لاتی ہے۔ سرٹیفائی شدہ سہولیات کے لیے وارنٹی کے ریکارڈز میں بہتری کو دیکھنا اس بات کی اہم نشاندہی کرتا ہے کہ وقت کے ساتھ مشن کے لیے اہم ڈھلائی کو واقعی قابلِ اعتماد بنانے میں آئی اے ٹی ایف 16949 کا کتنا اثر ہے۔

فیک کی بات

سوال: ڈائی کاسٹنگ میں IATF 16949 کا بنیادی فائدہ کیا ہے؟

جواب: بڑھتی ہوئی عمل کی کنٹرولز اور وقایتی اقدامات نافذ کرکے خرابیوں میں قابلِ ذکر کمی اور ڈائی کاسٹ کمپونینٹس کی معیاری کارکردگی بہتر بنانا بنیادی فائدہ ہے۔

سوال: IATF 16949 عام ڈائی کاسٹنگ خرابیوں کو روکنے میں کیسے مدد کرتا ہے؟

جواب: رخوت، سرد شٹس، اور فلاش جیسی خرابیوں کے لیے بنیادی وجہ کا تجزیہ اور اصلاحی اقدامات پر توجہ مرکوز کرکے، IATF 16949 ان مسائل کو واقع ہونے سے پہلے روکنے میں مدد کرتا ہے۔

سوال: IATF 16949 میں ٹریس ایبلٹی کا کیا کردار ہے؟

جواب: مسماۃ کی لتی سے لے کر مکمل شدہ مصنوع تک مکمل ٹریس ایبلٹی معیاری کنٹرول کو یقینی بناتی ہے اور ان آلودگی کے مسائل کو روکنے میں مدد کرتی ہے جو خرابیوں کا باعث بن سکتے ہیں۔

سوال: FMEA IATF 16949 کے مقاصد میں کیسے حصہ ڈالتا ہے؟

جواب: FMEA تیاری کے عمل میں ممکنہ خطرات کا جائزہ لیتا ہے اور پیداوار شروع ہونے سے پہلے ناکامیوں کو روکنے کے لیے کم کرنے والے اقدامات نافذ کرنے کی حوصلہ افزائی کرتا ہے۔

سوال: IATF 16949 کے ساتھ سرٹیفائیڈ تیار کنندہ کون سی بہتری محسوس کرتے ہیں؟

ایک: سرٹیفائیڈ مینوفیکچرز عام طور پر وارنٹی کے دعووں اور خامیوں میں نمایاں کمی دیکھتے ہیں، جس کے نتیجے میں ان کی مصنوعات کی قیمت میں بچت ہوتی ہے اور ان کی حفاظت اور پائیداری میں بہتری آتی ہے۔