Dasar-Dasar IATF 16949: Disiplin Proses sebagai Fondasi Keandalan Die Casting

Kontrol Sistematis Parameter Die Casting Tekanan Tinggi (Temperatur, Kecepatan Tembak, Waktu Siklus)

Standar IATF 16949 mengharuskan kontrol proses yang ketat untuk operasi pengecoran die bertekanan tinggi, dengan fokus pada manajemen waktu nyata terhadap faktor-faktor kunci sepanjang produksi. Menjaga stabilitas suhu lelehan dan cetakan sangat penting untuk mempertahankan karakteristik aliran paduan yang tepat serta menghindari masalah pembekuan dini. Kecepatan penyuntikan juga perlu dikalibrasi secara hati-hati karena secara langsung memengaruhi aliran logam ke dalam rongga cetakan yang rumit selama proses pengisian. Waktu siklus juga harus diseimbangkan secara tepat antara tujuan output produksi dan periode pendinginan yang cukup guna mengurangi akumulasi tegangan dan distorsi bentuk. Peralatan pemantauan modern mencatat semua parameter ini setiap dua detik atau lebih, secara otomatis memberi peringatan kepada operator jika pembacaan menyimpang di luar kisaran yang dapat diterima, biasanya sekitar plus atau minus tiga persen. Menurut data industri dari produsen otomotif, mengikuti panduan ini mengurangi inkonsistensi dimensi sekitar empat puluh satu persen dibandingkan pabrik yang tidak memiliki sertifikasi. Setiap enam bulan sekali atau lebih, perusahaan melakukan penilaian kemampuan secara mendetail menggunakan teknik seperti analisis CpK bersama dengan berbagai alat statistik lainnya untuk memastikan proses tetap konsisten dalam spesifikasi selama beberapa batch produksi.

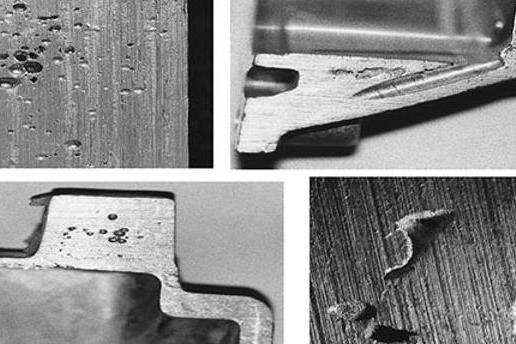

Mencegah Cacat Umum—Porositas, Cold Shuts, dan Flash—Melalui Persyaratan Tindakan Pencegahan IATF 16949

Standar IATF 16949 telah mengembangkan kerangka kerja untuk tindakan pencegahan yang berfokus pada penemuan dan perbaikan penyebab mendasar dari cacat umum dalam proses die casting sebelum masalah benar-benar terjadi. Dalam hal masalah porositas, produsen sering menggunakan sistem pengecoran dengan bantuan vakum yang menjaga tekanan ruangan di bawah 50 milibar agar udara terperangkap dapat dikeluarkan dari campuran logam. Untuk masalah cold shut, perusahaan menggabungkan paduan khusus dengan kecepatan aliran gerbang sekitar atau di atas 40 meter per detik guna memastikan front logam menyatu dengan baik selama proses pengecoran. Pengendalian flash memerlukan perawatan cetakan secara rutin serta penyesuaian gaya klem yang hati-hati, tetap berada dalam kisaran lebih kurang plus minus 5 persen dari kebutuhan material. Audit rutin dilakukan untuk memeriksa apakah semua langkah pengendalian ini telah diikuti secara benar pada berbagai tahap produksi. Dan ketika suatu masalah terjadi berulang kali, terdapat proses formal untuk menyelidiki penyebabnya. Banyak pemasok komponen otomotif melaporkan penurunan tingkat buangan hingga sekitar dua pertiga setelah menerapkan sepenuhnya pendekatan pencegahan menurut IATF 16949, menurut laporan industri. Peningkatan semacam ini memberikan dampak nyata baik dalam pengendalian kualitas maupun penghematan biaya jangka panjang.

Ketertelusuran dan Pemikiran Berbasis Risiko: Penggerak Inti IATF 16949 untuk Keandalan yang Konsisten

Genealogi Material dan Ketertelusuran Proses Real-Time dari Bahan Logam Paduan hingga Komponen Jadi

Standar IATF 16949 menuntut ketertelusuran lengkap di setiap tahap produksi, mulai dari saat bahan paduan tiba di fasilitas hingga proses peleburan, operasi pengecoran, perlakuan panas, dan langkah finishing akhir. Pelacakan menyeluruh ini membantu mencegah masalah kontaminasi yang dapat menyebabkan porositas atau embrittlement material. Dengan sistem pemantauan waktu nyata yang diterapkan, produsen dapat memeriksa parameter proses kritis seperti tekanan rongga selama pengecoran, kecepatan pendinginan setelah pemanasan, serta profil suhu keseluruhan selama proses manufaktur. Setiap komponen individu dikaitkan kembali secara tepat dengan seluruh riwayat pembuatannya. Menurut temuan terbaru yang dipublikasikan oleh SAE International dalam laporan acuan industri 2023 mereka, perusahaan yang menerapkan praktik ketertelusuran menyeluruh semacam ini mengalami pengurangan sekitar 41% dalam cacat yang menyebabkan kegagalan produk.

Mitigasi Risiko Keandalan Berbasis FMEA: Pengecilan, Ketidakstabilan Dimensi, dan Cacat Antarmuka

Analisis Mode Kegagalan dan Dampaknya (FMEA) merupakan inti dari pendekatan berbasis risiko IATF 16949, yang mengharuskan tim lintas fungsi untuk menilai secara sistematis tingkat keparahan, kemunculan, dan deteksi ancaman keandalan seperti pengecilan termal, pergeseran dimensi, dan kelemahan antarmuka. Tindakan mitigasi harus divalidasi—bukan diasumsikan—dan diintegrasikan ke dalam kontrol proses.

| Risiko Keandalan | Mitigasi Berbasis FMEA | Metode Validasi |

|---|---|---|

| Cacat pengecilan | Kontrol kurva pendinginan yang dioptimalkan | Simulasi termal + pemindaian CT |

| Perubahan dimensi | Pemantauan dalam cetakan + batas SPC | Audit bagian pertama/terakhir |

| Kelemahan antarmuka | Protokol kemurnian paduan + pemeriksaan fluks | Analisis Mikroseksi |

Metodologi berbasis bukti ini mencegah kegagalan di lapangan dengan menyelesaikan penyebab utama sebelum produksi massal dimulai.

Hasil Keandalan yang Tervalidasi: Bagaimana Sertifikasi IATF 16949 Diterjemahkan ke Kinerja Khusus Otomotif

Data Lapangan dari Pemasok Tingkat-1 Bersertifikat: Rata-rata Pengurangan 32% dalam Klaim Garansi untuk Coran Die Struktural

Standar kualitas IATF 16949 benar-benar memberikan dampak besar terhadap keandalan pengecoran die untuk mobil. Sebagian besar pemasok Tier-1 yang tersertifikasi mengalami penurunan signifikan dalam tingkat kegagalan di lapangan, terutama pada komponen-komponen kritis yang menyangkut keselamatan. Bayangkan dudukan mesin, knuckle suspensi yang menerima beban berat, dan cross member yang menahan seluruh struktur. Menurut laporan industri, pabrik bersertifikat biasanya mengalami klaim garansi sekitar 32% lebih sedikit untuk pengecoran struktural. Mengapa hal ini terjadi? Standar ini sangat menekankan pencegahan masalah sebelum terjadi, pengujian proses secara menyeluruh, serta pemantauan operasional yang terus-menerus. Produsen bersertifikat langsung mengatasi masalah umum seperti porositas material, komponen yang tidak stabil secara dimensi seiring waktu, atau perlakuan panas yang tidak konsisten antar batch. Hasil akhirnya adalah komponen yang dibuat tahan terhadap kondisi keras lingkungan otomotif setiap hari. Lebih sedikit komponen yang perlu diganti lebih awal, sehingga menghemat biaya bagi produsen mobil dalam jangka panjang, sekaligus meningkatkan keselamatan dan ketahanan produk. Melihat catatan garansi yang jauh lebih baik dari fasilitas bersertifikat menunjukkan betapa pentingnya dampak IATF 16949 dalam menjadikan pengecoran kritis benar-benar andal sepanjang waktu.

FAQ

Q: Apa manfaat utama IATF 16949 dalam pengecoran die?

A: Manfaat utamanya adalah berkurangnya cacat secara signifikan dan meningkatnya keandalan komponen die cast dengan menerapkan kontrol proses yang ketat serta tindakan pencegahan.

Q: Bagaimana IATF 16949 membantu mencegah cacat umum dalam pengecoran die?

A: Dengan berfokus pada analisis akar masalah dan tindakan korektif untuk cacat seperti porositas, cold shut, dan flash, IATF 16949 membantu mencegah terjadinya masalah-masalah ini sejak awal.

Q: Peran apa yang dimainkan oleh daya lacak dalam IATF 16949?

A: Daya lacak yang lengkap dari ingot paduan hingga produk jadi memastikan pengendalian kualitas dan membantu mencegah masalah kontaminasi yang dapat menyebabkan cacat.

Q: Bagaimana FMEA berkontribusi terhadap tujuan IATF 16949?

A: FMEA mengevaluasi risiko potensial dalam proses manufaktur dan mendorong penerapan tindakan mitigasi untuk mencegah kegagalan sebelum produksi dimulai.

Q: Perbaikan apa yang dialami oleh produsen bersertifikat dengan penerapan IATF 16949?

A: Produsen bersertifikat biasanya mengalami pengurangan signifikan dalam klaim garansi dan cacat produk, yang mengarah pada penghematan biaya serta peningkatan keamanan dan daya tahan produk mereka.