IATF 16949 Temelleri: Die Casting Güvenilirliği için Süreç Disiplini

Yüksek Basınçlı Die Casting Parametrelerinin Sistematik Kontrolü (Sıcaklık, Enjeksiyon Hızı, Döngü Süresi)

IATF 16949 standardı, yüksek basınçlı döküm işlemlerinde üretim boyunca kritik faktörlerin gerçek zamanlı yönetimi odaklı katı süreç kontrollerini gerektirir. Alaşım akış özelliklerinin korunması ve erken katılaşmanın önlenmesi açısından ergiyik ve kalıp sıcaklıklarının sabit tutulması çok önemlidir. Dolum sırasında metalin karmaşık kalıp boşluklarına nasıl girdiğini doğrudan etkilediği için püskürtme hızının da hassas şekilde ayarlanması gerekir. Döngü süreleri de şekil bozulmalarını ve gerilim birikimini azaltmak amacıyla yeterli soğuma dönemleriyle üretim hedefleri arasında dengeli olmalıdır. Modern izleme ekipmanları bu parametrelerin tamamını yaklaşık her iki saniyede bir kayıt eder ve okumalar kabul edilebilir aralıkların dışına çıktığında (genellikle artı eksi üç yüzdeden fazla sapma olduğunda) operatörlere otomatik olarak uyarı verir. Otomotiv üreticilerinden alınan sektörel verilere göre, bu yönergelerin uygulanması, sertifikasyonu olmayan tesislere kıyasla boyutsal tutarsızlıkları yaklaşık yüzde kırk bir oranında azaltır. Altı ayda bir civarında şirketler, CpK analizi ve diğer çeşitli istatistiksel yöntemler kullanarak birden fazla üretim partisi boyunca süreçlerinin spesifikasyonlar dahilinde tutarlı olup olmadığını kontrol eder.

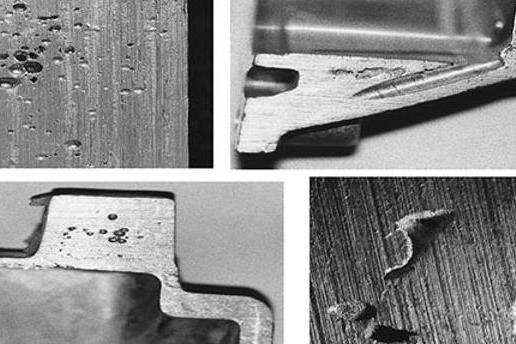

IATF 16949'un Önleyici Faaliyet Gereksinimleriyle Yaygın Kusurların—Gözeneklilik, Soğuk Birleşmeler ve Saçak—Önlenmesi

IATF 16949 standardı, sorunlar meydana gelmeden önce yaygın döküm hatalarının temel nedenlerini bulmaya ve düzeltmeye odaklanan proaktif önlemler için bir çerçeve geliştirmiştir. Gözeneklilik sorunları söz konusu olduğunda üreticiler, karışım içindeki hapsolmuş havayı uzaklaştırmak için basınçları 50 milibarın altına düşüren vakum destekli döküm sistemlerine başvururlar. Soğuk kapanma problemleri için şirketler, metal akışlarının döküm sırasında doğru şekilde birleşmesini sağlamak amacıyla yaklaşık veya saniyede 40 metrenin üzerinde kapı hızları ile özel olarak formüle edilmiş alaşımları birlikte kullanırlar. Fazla malzeme (flash) kontrolü, kalıpların düzenli olarak bakımlarının yapılması ve malzemelerin ihtiyaç duyduğu değerlerin yaklaşık artı eksi yüzde 5'i içinde tutularak sıkma kuvvetlerinin dikkatlice ayarlanması gerektirir. Düzenli denetimler, bu kontrol önlemlerinin üretim sürecinin farklı aşamalarında doğru şekilde uygulanıp uygulanmadığını kontrol eder. Ve bir şey tekrar tekrar yanlış gittiğinde, bunun neden sürekli yaşandığını araştırmak için resmi bir süreç vardır. Sektör raporlarına göre birçok otomotiv parça tedarikçisi, IATF 16949'ün proaktif yaklaşımını tam olarak benimsedikten sonra hurda oranlarında yaklaşık üçte iki oranında düşüş yaşamıştır. Bu tür iyileştirmeler, zaman içinde hem kalite kontrolünde hem de maliyet tasarrufunda önemli fark yaratmaktadır.

İzlenebilirlik ve Risk Temelli Düşünme: Sürekli Güvenilirliğin Temel IATF 16949 Sürücüleri

Alaşım Külçesinden Nihai Bileşene Kadar Malzeme Soyumu ve Gerçek Zamanlı Süreç İzlenebilirliği

IATF 16949 standardı, alaşım kütüklerinin tesise ulaştığı andan başlayarak erime süreçleri, döküm operasyonları, ısıl işlemler ve nihai sonlandırma aşamalarına kadar üretim sürecinin her aşamasında tam izlenebilirlik gerektirir. Bu kapsamlı takip, gözeneklilik veya malzeme gevrekliği gibi sorunlara yol açabilecek bulaşma sorunlarının önlenmesine yardımcı olur. Gerçek zamanlı izleme sistemleri sayesinde üreticiler, döküm sırasında kalıp içi basınçlar, ısıtmadan sonra soğuma hızları ve üretim boyunca genel sıcaklık profilleri gibi kritik işlem parametrelerini kontrol edebilir. Her bir parça, yaratılış süreci boyunca tam olarak neyin gerçekleştiğine bağlanır. SAE International'ın 2023 endüstri kıyaslama raporunda yayınlanan son bulgulara göre, bu tür eksiksiz izlenebilirlik uygulamalarını benimseyen şirketlerde ürün arızasına neden olan hatalar yaklaşık %41 oranında azalmaktadır.

FMEA'ya Dayalı Güvenilirlik Risklerinin Azaltılması: Büzülme, Boyutsal Kararsızlık ve Ara Yüz Kusurları

Hata Türleri ve Etkileri Analizi (FMEA), IATF 16949'un risk temelli yaklaşımının merkezinde yer alır ve çok disiplinli ekiplerden termal büzülme, boyutsal kayma ve ara yüz zayıflıkları gibi güvenilirlik tehditlerinin ciddiyetini, oluşma sıklığını ve tespit edilebilirliğini sistematik olarak değerlendirmesini gerektirir. Azaltma önlemleri varsayım değil, doğrulama ile gerçekleştirilir ve süreç kontrolüne entegre edilir.

| Güvenilirlik Riski | FMEA'ya Dayalı Azaltma | Doğrulama Yöntemi |

|---|---|---|

| Büzülme kusurları | Optimize edilmiş soğutma eğrisi kontrolleri | Termal simülasyon + BT taraması |

| Boyutsal sapma | Kalıp içi izleme + SPC sınırları | İlk/son parça denetimleri |

| Ara yüz zayıflıkları | Alaşım saflığı protokolleri + akı kontrol kontrolleri | Mikrokesit Analizi |

Bu kanıta dayalı metodoloji, temel nedenleri çözerek arızaların ortaya çıkmasını önler daha önce hacim üretimi başlar.

Doğrulanmış Güvenilirlik Sonuçları: IATF 16949 Sertifikasyonunun Otomotiv Özel Performansa Nasıl Çevrildiği

Sertifikalı Tier-1 Tedarikçilerden Gelen Alan Verileri: Yapısal Die Döküm Parçalar İçin Garanti İddialarında Ortalama %32 Azalma

IATF 16949 kalite standartları, otomobillerdeki döküm parçaların güvenilirliği açısından kesinlikle büyük bir fark yaratmıştır. Özellikle güvenlik açısından en kritik öneme sahip parçalarda sertifikalı olan çoğu Birinci Kademe tedarikçi, sahada yaşanan arıza oranlarında önemli ölçüde düşüşler görür. Motor bağlantı elemanlarını, sürekli zorlanan süspansiyon knuckles'larını ve her şeyi bir arada tutan traversleri düşünün. Sektörel raporlara göre, sertifikalı tesisler yapısal dökümler için garanti taleplerinde ortalama %32 daha az seyrek görülür. Bu neden olur? Standart, sorunların başlangıcında önlenmesine, süreçlerin kapsamlı şekilde test edilmesine ve üretim faaliyetlerinin sürekli izlenmesine büyük önem verir. Sertifikalı üreticiler malzeme içindeki gözeneklilik, zamanla boyutsal stabilitesini koruyamayan parçalar veya parti partisine tutarsız uygulanan ısıl işlemler gibi yaygın sorunlarla doğrudan yüzleşir. Sonuç olarak, otomotiv ortamlarının günbegün attığı zorluklara dayanacak şekilde üretilmiş bileşenler elde ederiz. Daha az parça erken değiştirilmek zorunda kalır; bu da uzun vadede otomotiv üreticilerine maliyet tasarrufu sağlarken aynı zamanda hem güvenlik hem de ömür açısından iyileşme sağlar. Sertifikalı tesislerin garanti kayıtlarındaki belirgin gelişmeler, görev açısından kritik olan döküm parçaların IATF 16949 sayesinde zaman içinde gerçekten güvenilir hale gelmesi hakkında önemli bir mesaj verir.

SSS

S: IATF 16949'un kalıp dökümdeki temel faydası nedir?

C: Temel fayda, katı proses kontrolleri ve önleyici faaliyetler uygulayarak kusurların önemli ölçüde azaltılması ve kalıp döküm bileşenlerinin güvenilirliğinin artırılmasıdır.

S: IATF 16949, yaygın kalıp döküm kusurlarını önlemeye nasıl yardımcı olur?

C: Gözeneklilik, soğuk birleşimler ve fazla taşmalar gibi kusurlar için kök neden analizine ve düzeltici faaliyetlere odaklanarak bu sorunların oluşmadan önce önlenmesine yardımcı olur.

S: IATF 16949'da izlenebilirlik rolü nedir?

C: Alaşım külçesinden nihai ürüne kadar tam izlenebilirlik, kalite kontrolünü sağlar ve kusurlara yol açabilecek bulaşma sorunlarını önlemeye yardımcı olur.

S: FMEA, IATF 16949 hedeflerine nasıl katkıda bulunur?

C: FMEA, üretim süreçlerindeki potansiyel riskleri değerlendirir ve üretimin başlamasından önce hataları önlemek amacıyla azaltıcı faaliyetlerin uygulanmasını sağlar.

S: Sertifikalı üreticiler, IATF 16949 ile hangi iyileştirmeleri yaşar?

A: Sertifikalı üreticiler genellikle garanti taleplerinde ve kusurlarda önemli ölçüde azalma yaşar, bu da maliyet tasarrufu sağlar ve ürünlerinin güvenliğini ve dayanıklılığını artırır.