IATF 16949 の基礎:工程の規律がダイカスト信頼性の土台となる

高圧ダイカスト条件(温度、ショット速度、サイクル時間)の体系的制御

IATF 16949規格では、高圧ダイカスト工程において生産全体を通した主要因子のリアルタイム管理に重点を置き、厳格なプロセス管理が求められます。合金の流動特性を適切に保ち、早期凝固の問題を回避するためには、溶融金属および金型の温度を安定させることは極めて重要です。充填時の複雑なキャビティへの金属の流れに直接影響するため、ショット速度も注意深く調整する必要があります。また、サイクル時間は生産目標と冷却時間を十分に確保することの両立が必要であり、応力の蓄積や変形を抑えるために適切にバランスさせることが求められます。最新の監視装置はこれらのすべてのパラメータを約2秒ごとに記録し、通常±3%程度の許容範囲を超えた場合に即座にオペレーターに警告を発します。自動車メーカーの業界データによると、これらのガイドラインに従うことで、認証を取得していない工場と比較して、寸法のばらつきが約41%削減されます。企業は概ね6ヶ月ごとに、CpK分析やその他の統計的手法を用いて詳細な工程能力評価を行い、複数の生産ロットにわたり仕様内で一貫した工程が維持されているかを確認しています。

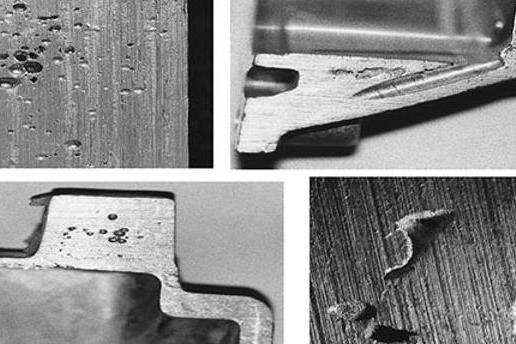

IATF 16949の予防措置要求を通じて、気孔、冷間割れ、バリなどの一般的な欠陥を防止する

IATF 16949規格は、問題が実際に発生する前に、一般的なダイカスト欠陥の根本原因を特定して修正することに重点を置いた予防措置のフレームワークを策定しています。気孔(ポロシティ)問題に関しては、製造業者が真空補助鋳造装置を採用し、チャンバー内の圧力を50ミリバール以下に保つことで、混入した空気を溶融金属から排出します。冷隔(コールドシャット)問題に対しては、特別に配合された合金とゲート速度を約40メートル/秒以上に設定することで、鋳造中に金属の流れが適切に融合するようにします。バリ(フラッシュ)の制御には、定期的な金型メンテナンスに加え、材料が必要とするクランプ力の±5%以内での正確な調整が求められます。定期的な監査では、これらの管理措置が生産工程の各段階で正しく実施されているか確認されます。また、同じ問題が繰り返し発生した場合には、その原因を調査するための正式なプロセスがあります。業界の報告によると、多くの自動車部品サプライヤーがIATF 16949の予防アプローチを完全に導入した結果、歩留まりロス率が約3分の2低下しました。このような改善は、品質管理の向上だけでなく、長期的に見た場合のコスト削減にも大きく貢献しています。

トレーサビリティとリスクベースの思考:一貫した信頼性を実現するIATF 16949の主要な推進力

合金インゴットから完成部品までのマテリアル・ジネアロジーおよびリアルタイムプロセストレーサビリティ

IATF 16949規格では、合金のインゴットが工場に到着してから溶融プロセス、鋳造作業、熱処理、最終仕上げ工程に至るまで、生産のすべての段階にわたり完全なトレーサビリティを求めています。このような包括的な追跡により、気孔や材料の脆化などの問題を引き起こす汚染を防止できます。リアルタイム監視システムを導入することで、製造業者は鋳造時のキャビティ圧力、加熱後の冷却速度、製造全体を通した温度プロファイルといった重要な工程パラメータを確認できます。個々の部品は、その製造プロセスで何が起きたかと正確に対応付けられます。SAEインターナショナルが2023年の業界ベンチマーク報告書で発表した最新の調査結果によると、こうした完全なトレーサビリティ体制を導入している企業では、製品故障を引き起こす欠陥が約41%削減されています。

FMEA主導の信頼性リスク軽減:収縮、寸法不安定性、および界面欠陥

故障モード影響分析(FMEA)は、IATF 16949のリスクベースアプローチの中核を成しており、跨部門チームが熱収縮、寸法ドリフト、界面の弱点といった信頼性への脅威について、深刻度、発生頻度、検出可能性を体系的に評価することを要求しています。リスク低減措置は単なる想定ではなく、検証され、プロセス管理に組み込まれます。

| 信頼性リスク | FMEA主導のリスク低減 | 検証方法 |

|---|---|---|

| 収縮欠陥 | 最適化された冷却曲線制御 | 熱シミュレーション+CTスキャン |

| 寸法ドリフト | 金型内監視+SPC限界 | 初品/最終品点検 |

| 界面の弱点 | 合金純度プロトコルとフラックス検査 | 微小断面分析 |

この科学的根拠に基づく手法は、根本原因を解決することで現場での故障を防止します 前から 量産が開始されます。

検証済みの信頼性の成果:IATF 16949認証が自動車特有の性能にどのように結びつくか

認定Tier-1サプライヤーからの実績データ:構造用ダイカスト部品における保証請求件数の平均32%削減

IATF 16949の品質基準は、自動車用ダイカスト部品の信頼性に関して確実に大きな違いを生み出しています。認証を取得したTier-1サプライヤーのほとんどは、特に安全性が最も重要な部分において、市場での故障率が大幅に低下することを経験しています。エンジンマウントや、あらゆる負荷に耐えるサスペンションナックル、そして構造全体を支えるクロスメンバーなどを考えてみてください。業界の報告によると、認証工場では構造用ダイカスト部品について、保証関連クレームが通常約32%少なくなる傾向があります。なぜこのような結果が出るのでしょうか?この基準は、問題が発生する前の段階で防止すること、プロセスの徹底的なテスト、および運転状態の継続的な監視に重点を置いています。認証を受けたメーカーは、材料内の気孔(ポロシティ)、時間の経過とともに寸法安定性を保てない部品、あるいはバッチ間で一貫性のない熱処理といった一般的な課題に正面から取り組んでいます。その結果として得られるのは、自動車の日々の使用環境で求められる性能を確実に発揮できる部品です。早期に交換が必要となる部品が減ることで、自動車メーカーは長期的にコスト削減ができ、同時に安全性と耐久性の両方が向上します。認証工場における保証記録がいかに優れているかを見れば、IATF 16949が使命遂行に不可欠なダイカスト部品の信頼性を長期間にわたり高める上で果たしている重要な役割がわかります。

よくある質問

Q: ダイカストにおけるIATF 16949の主な利点は何ですか?

A: 主な利点は、厳格なプロセス管理と予防措置を実施することで、欠陥を大幅に削減し、ダイカスト部品の信頼性を向上させられることです。

Q: IATF 16949は一般的なダイカスト欠陥の防止にどのように貢献しますか?

A: 気孔、冷接合、バリといった欠陥の原因分析と是正措置に注力することで、IATF 16949はそれらの問題が発生する前に防止するのを助けます。

Q: IATF 16949においてトレーサビリティはどのような役割を果たしますか?

A: 合金インゴットから完成品までの完全なトレーサビリティにより品質管理が保たれ、欠陥の原因となる汚染問題を防止するのに役立ちます。

Q: FMEAはIATF 16949の目標達成にどのように寄与しますか?

A: FMEAは製造プロセスにおける潜在的リスクを評価し、生産開始前に故障を防止するための緩和策の実施を促進します。

Q: IATF 16949認証を取得した製造業者はどのような改善を経験しますか?

A: 認定製造業者は通常、保証請求や欠陥の件数が大幅に減少し、コスト削減と製品の安全性および耐久性の向上を実現します。