Ketepatan Luar Biasa dan Had Toleransi Ketat dengan Pemesinan CNC

Pemesinan Kawalan Numerik Berkomputer (CNC) mencapai kejituan dimensi dalam lingkungan mikron (µm), membolehkan komponen khusus yang memenuhi spesifikasi tepat untuk aplikasi kritikal. Ketepatan ini menghapuskan risiko prestasi dalam persekitaran berisiko tinggi—di mana kegagalan komponen tidak dapat diterima—dengan menjamin kebolehpercayaan fungsi dari komponen pertama hingga keseribu.

Bagaimana Ketepatan Sub-Mikron Menyokong Komponen Khusus yang Kritikal

Mencapai tahap ketepatan sub-mikron (kira-kira atau di bawah 1 mikrometer) adalah sangat penting dalam beberapa industri kritikal seperti komponen aerospace, implan perubatan, dan teknologi pertahanan. Ambil contoh bilah turbin, yang memerlukan aerodinamik hampir sempurna untuk berfungsi dengan betul. Implan tulang belakang pula merupakan satu lagi kes di mana ketepatan amat penting, terutamanya dari segi bagaimana ia bersambung dengan tisu tulang, kadangkala perlu tepat sehingga 0.0001 inci. Apabila kita melihat sistem bahan api roket, ukuran kecil ini sebenarnya mencegah kebocoran berbahaya daripada berlaku. Bagi peranti ortopedik juga, pembuatan yang tepat mengelakkan retakan kecil yang disebabkan oleh permukaan yang tidak sejajar dengan betul. Dan jujurlah, ini bukan sahaja berkaitan spesifikasi kejuruteraan tetapi secara langsung menjejaskan keselamatan pesakit semasa pembedahan dan kejayaan misi angkasa lepas.

CNC vs. Pemesinan Manual: Kekonsistenan Had Tolerasi dalam Aplikasi Aerospace dan Perubatan

| Faktor | Mesin CNC | Mesin Manual |

|---|---|---|

| Julat Tolak | ±0.0001" hingga ±0.0005" | ±0.005" atau lebih tinggi |

| Kekonsistenan kelompok | Sisihan hampir sifar merentasi 10,000+ unit | Sehingga 0.02" variasi |

| Sumber Ralat | Penebusan automatik untuk pesongan haba | Kefatihan pengukuran manusia |

Apabila melibatkan pembuatan aerospace, mesin kawalan angka komputer (CNC) mengekalkan profil bilah kompresor dengan ketepatan luar biasa sebanyak 5 mikrometer merentasi lebih daripada 500 enjin. Teknik manual biasanya menghasilkan sisihan sekitar 30 mikrometer yang boleh menyebabkan ketidakseimbangan putaran yang berbahaya semasa operasi. Sektor peranti perubatan turut mendapat manfaat serupa. Pengilang yang bekerja dengan implan titanium mencapai hasil pemerolehan kali pertama sebanyak kira-kira 99.8% menggunakan teknologi CNC berbanding hanya 82% dengan kaedah tradisional. Dan ingat, walaupun salah susun sebanyak 10 mikrometer sahaja pada komponen halus ini bermakna penolakan automatik mengikut piawaian kawalan kualiti. Apakah yang membolehkan perkara ini? Sistem CNC moden menggabungkan mekanisme suap balik gelung tertutup yang terus-menerus melaras laluan alat semasa ia beroperasi. Pembetulan masa sebenar seperti ini tidak dapat dilaksanakan jika hanya bergantung kepada operator manusia, menjadikan CNC bukan sahaja lebih cepat tetapi secara asasnya lebih boleh dipercayai untuk aplikasi kritikal.

Geometri Kompleks dan Kebebasan Reka Bentuk Dimungkinkan oleh Pemesinan CNC

keupayaan CNC 5-Paksi untuk Bahagian Tersuai Berbentuk Organik, Asimetri, dan Ciri Mikro

Proses pemesinan CNC 5-paksi memberi rekabentuk akses kepada keupayaan yang tidak mungkin dicapai dengan teknik lama. Apabila alat pemotong bergerak sepanjang kelima-lima paksi ini serentak — X, Y, Z ditambah dua putaran — ia boleh menghasilkan pelbagai bentuk kompleks daripada lengkungan tidak sekata hingga butiran halus sekecil 0.1 milimeter tanpa perlu berhenti dan mengeposisi semula benda kerja. Pendekatan ini pada asasnya menghapuskan masalah penyelarasan yang kerap berlaku pada takikan dan kawasan melengkung sukar lain. Bayangkan bilah turbin yang memerlukan laluan penyejukan dalaman rumit atau implan perubatan di mana struktur kerangka tulang memerlukan liang bersaiz sekitar 50 mikron. Kaedah tradisional akan menghadapi kesukaran memenuhi keperluan sedemikian. Dan mari kita bincangkan dari sudut angka sebentar. Berbanding susunan yang memerlukan beberapa langkah pengeposisian, teknologi ini biasanya mengurangkan masa pengilangan antara 40 hingga 60 peratus. Yang lebih mengagumkan ialah pengilang masih mampu mencapai had toleransi dalam lingkungan plus atau minus 0.005 mm bagi setiap item yang dihasilkan dalam satu kelompok.

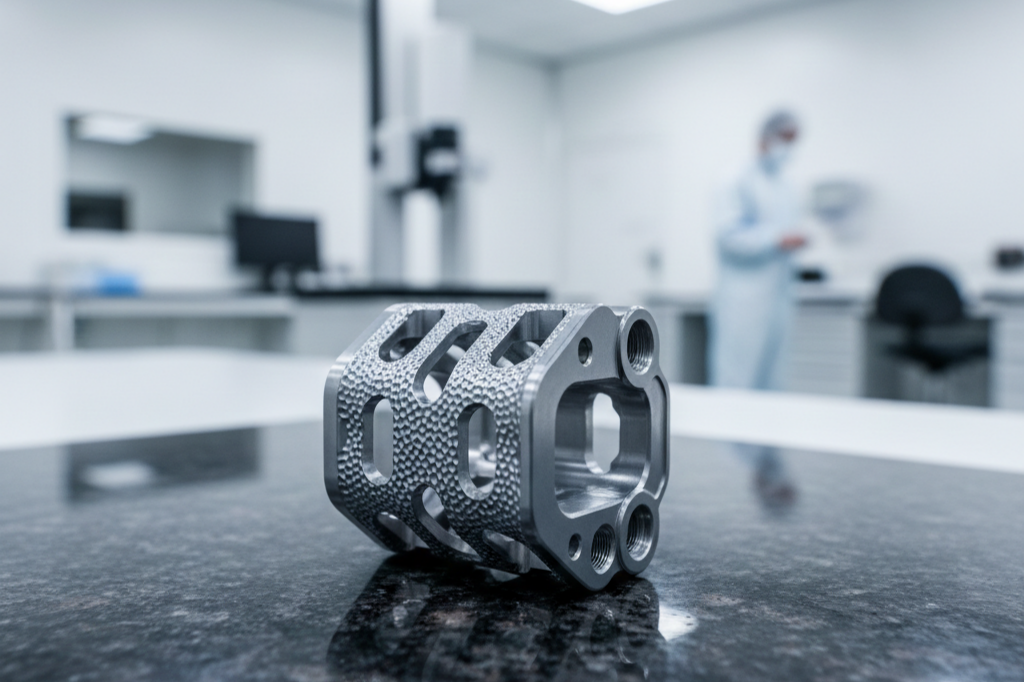

Contoh Dunia Nyata: Implan Spinal Titanium Dimesin CNC dengan Mikro-Tekstur Permukaan

Implan spinal yang diperbuat daripada titanium menunjukkan apa yang boleh dicapai apabila teknologi kawalan angka komputer (CNC) digabungkan dengan keperluan rekabentuk perubatan. Permukaannya memerlukan mikro-teksur khas bersaiz 20 hingga 100 mikron—bayangkan alur dan liang halus—untuk membantu pertumbuhan tulang dengan betul. Mesin 5-axis moden mampu menjalankan tugas ini melalui laluan alat berprogram yang boleh mencipta tekstur pada semua lengkungan tersebut tanpa memerlukan pelbagai persediaan, yang membantu mengelakkan masalah kerosakan akibat haba seperti yang berlaku dalam kaedah lama. Kajian sebenarnya menunjukkan bahawa permukaan bertekstur ini mempercepatkan masa pemulihan sebanyak 25 hingga 30 peratus berbanding implan biasa kerana ia menyediakan tempat yang lebih baik untuk pelekatan dan pertumbuhan sel. Ini membuktikan bahawa CNC kini bukan sahaja tentang menghasilkan benda dengan saiz yang tepat, tetapi juga mencipta permukaan yang bekerjasama dengan badan kita, bukan menentangnya.

Penyesuaian Pantas dan Pengeluaran Isipadu Rendah Secara Efisien melalui Pemesinan CNC

Dari Fail CAD ke Prototaip Berfungsi dalam Masa Kurang 48 Jam

Pemesinan CNC menukar rekabentuk digital kepada prototaip berfungsi dalam tempoh kira-kira 48 jam, mengelakkan keperluan untuk perkakasan mahal seperti acuan suntikan yang mengambil masa lama untuk disediakan. Kelebihan dari segi kelajuan ini adalah sangat besar berbanding pendekatan tradisional, dengan tempoh pengeluaran dikurangkan sekitar 85% dalam banyak kes. Jurutera kini boleh menguji idea mereka di dunia sebenar dengan lebih pantas, membuat perubahan dalam masa beberapa hari sahaja tanpa perlu menunggu berminggu-minggu untuk mendapatkan keputusan. Apa yang menjadikan pendekatan ini berkesan dari segi ekonomi ialah kemampuannya mengendali pengeluaran dari serendah 10 unit hingga seramai 1,000 unit tanpa menyebabkan kos melambung. Perisian perancangan laluan automatik membantu mengurangkan pembaziran semasa proses pengilangan. Bahagian terbaik? Tiada keperluan untuk membelanjakan wang bagi alat khas pada peringkat awal. Ini bermakna kilang boleh bertindak pantas apabila pasaran berubah, namun tetap mengekalkan ketepatan luar biasa sehingga tahap mikron sama ada bekerja dengan logam tahan lasak seperti titanium dan aluminium atau plastik prestasi tinggi yang digunakan dalam aplikasi serius.

Kebolehulangan Skalabel dan Konsistensi Antara Kelompok dalam Pemesinan CNC

Pengesahan Laluan Alat Automatik dan Metrologi Dalam Proses Memastikan Tiada Selaian Merentasi Larian Pengeluaran

Pusat pemesinan CNC hari ini mengekalkan kepersisan dimensi sepanjang keseluruhan kumpulan pengeluaran dengan mengesahkan laluan alat secara automatik dan memeriksa dimensi semasa proses pengeluaran sebenar. Sistem ini menggunakan pelbagai sensor untuk mengesan kehausan alat dari masa ke masa, mengambil kira kesan pengembangan akibat haba, serta mengesan getaran yang boleh menjejaskan ketepatan. Bacaan-bacaan ini mencetuskan pelarasan secara segera, sering kali dalam julat hanya beberapa mikron sahaja. Bagi pengilang dalam bidang yang dikawal rapi seperti komponen kapal terbang atau peranti perubatan yang boleh ditanam, pemeliharaan kualiti yang konsisten pada keluaran berjumlah besar menjadi lebih mudah. Menurut laporan SPC daripada beberapa kilang, kebanyakan operasi kekal jauh dalam had ralat ±0.005 mm walaupun ketika menghasilkan 10,000 komponen yang sama. Apabila rekabentuk digital diintegrasikan secara langsung ke dalam proses pengeluaran bersama-sama ukuran sebenar yang diambil daripada produk siap, risiko percanggahan antara apa yang dirancang dalam perisian CAD dan apa yang dikeluarkan di lantai kilang menjadi jauh lebih rendah. Ini menjadikan penskalaan daripada prototaip kepada pengeluaran besar-besaran lebih lancar sambil mengekalkan piawaian kualiti.

Soalan Lazim

Apa Itu Pemachinan CNC?

Pemesinan CNC adalah proses pembuatan yang melibatkan penggunaan komputer untuk mengawal alat mesin seperti jentera, mesin pengisar, peraut, dan pengisar untuk menghasilkan komponen presisi.

Apakah perbezaan antara pemesinan CNC dan pemesinan manual?

Pemesinan CNC menawarkan ketepatan yang lebih tinggi dengan had toleransi yang lebih ketat dan pembetulan automatik, manakala pemesinan manual sangat bergantung kepada kemahiran manusia dan lebih mudah melakukan kesilapan.

Mengapakah ketepatan sub-mikron penting?

Ketepatan sub-mikron adalah penting dalam industri seperti aerospace, perubatan, dan pertahanan di mana ukuran tepat diperlukan untuk memastikan keselamatan dan kebolehpercayaan prestasi.

Apakah faedah pengendalian CNC 5-paksi?

pemesinan CNC 5-paksi membolehkan penciptaan geometri kompleks dalam satu susunan sahaja, mengurangkan isu penyelarian, meningkatkan ketepatan, dan secara ketara mengurangkan masa pembuatan.

Seberapa cepat pemesinan CNC boleh menghasilkan prototaip?

Pemesinan CNC boleh menukar rekabentuk digital kepada prototaip berfungsi dalam masa kurang daripada 48 jam, secara ketara mengurangkan masa tempoh pengeluaran berbanding kaedah tradisional.

Jadual Kandungan

- Ketepatan Luar Biasa dan Had Toleransi Ketat dengan Pemesinan CNC

- Geometri Kompleks dan Kebebasan Reka Bentuk Dimungkinkan oleh Pemesinan CNC

- Penyesuaian Pantas dan Pengeluaran Isipadu Rendah Secara Efisien melalui Pemesinan CNC

- Kebolehulangan Skalabel dan Konsistensi Antara Kelompok dalam Pemesinan CNC

- Soalan Lazim