Ongeëvenaarde precisie en strakke toleranties met CNC-bewerking

Computer Numerical Control (CNC) bewerking bereikt dimensionele nauwkeurigheden binnen micrometers (µm), waardoor aangepaste onderdelen exact voldoen aan specificaties voor kritieke toepassingen. Deze precisie elimineert prestatierisico's in hogeisende omgevingen — waar het uitvallen van componenten geen optie is — door functionele betrouwbaarheid te garanderen, van het eerste tot het tienduizendste onderdeel.

Hoe submicronnauwkeurigheid ondersteuning biedt voor kritieke op maat gemaakte onderdelen

Het behalen van precisie op submicronniveau (rond of onder de 1 micrometer) is van groot belang in diverse kritieke industrieën zoals lucht- en ruimtevaartcomponenten, medische implantaatproductie en defensietechnologie. Neem bijvoorbeeld turbinebladen: deze moeten bijna perfecte aerodynamica hebben om goed te functioneren. Bij wervelkolomimplantaten geldt eveneens dat nauwkeurigheid van cruciaal belang is, met name voor de manier waarop ze contact maken met botweefsel, soms tot op 0,0001 inch precies. Als we kijken naar raketbrandstofsysteemen, voorkomen deze kleine maten gevaarlijke lekkages. Ook bij orthopedische hulpmiddelen zorgt een exacte productie ervoor dat kleine breuken door onjuist aansluitende oppervlakken worden vermeden. En laten we eerlijk zijn: dit gaat niet alleen over technische specificaties; het heeft direct invloed op de veiligheid van patiënten tijdens operaties en op het slagen van ruimtevluchten.

CNC versus handmatige bewerking: tolerantieconsistentie in toepassingen in de lucht- en ruimtevaart en de medische sector

| Factor | Cnc machineren | Handmatige bewerking |

|---|---|---|

| Tolerantiebereik | ±0,0001" tot ±0,0005" | ±0,005" of hoger |

| Batchconsistentie | Bijna geen afwijking over 10.000+ eenheden | Tot 0,02" variatie |

| Foutenbronnen | Geautomatiseerde compensatie voor thermische drift | Menselijke meetvermoeidheid |

Bij de productie van lucht- en ruimtevaartonderdelen behouden computergestuurde freesmachines (CNC) de vormen van compressorbladen met een verbazingwekkende precisie van 5 micrometer over meer dan 500 motoren heen. Handmatige technieken resulteren doorgaans in afwijkingen van ongeveer 30 micrometer, wat tijdens bedrijf kan leiden tot gevaarlijke rotatie-onbalansen. De medische apparatuursector kent vergelijkbare voordelen. Fabrikanten die werken met titaanimplantaten bereiken een eerste-doorgang-rendement van ongeveer 99,8% met behulp van CNC-technologie, vergeleken met slechts 82% bij traditionele methoden. En houd er rekening mee: zelfs een minieme misalignering van 10 micrometer in deze delicate onderdelen betekent automatische afkeuring volgens de kwaliteitscontrole-normen. Wat maakt dit mogelijk? Moderne CNC-systemen zijn uitgerust met sluitregelkringen die continu de gereedschapsbanen aanpassen tijdens het bewerken. Deze correcties in real time zijn simpelweg niet haalbaar wanneer uitsluitend op menselijke operatoren wordt vertrouwd, waardoor CNC niet alleen sneller is, maar ook fundamenteel betrouwbaarder voor kritieke toepassingen.

Complexe geometrieën en ontwerpvrijheid mogelijk gemaakt door CNC-bewerking

5-assige CNC-mogelijkheden voor organische, asymmetrische en micro-geprofielde op maat gemaakte onderdelen

Het 5-assige CNC-bewerkingsproces geeft ontwerpers toegang tot mogelijkheden die met oudere technieken gewoonweg niet haalbaar zijn. Wanneer het snijgereedschap tegelijkertijd langs de vijf assen beweegt – X, Y, Z plus twee rotaties – kan het allerlei complexe vormen creëren, van onregelmatige curves tot minieme details van slechts 0,1 millimeter, zonder dat het werkstuk hoeft te worden gestopt en opnieuw gepositioneerd. Deze aanpak elimineert in feite vervelende uitlijnproblemen die optreden bij ondercuts en andere lastige gebogen oppervlakken. Denk aan turbinebladen die ingewikkelde interne koelkanalen nodig hebben, of medische implantaten waarbij botsteunstructuren poriën van ongeveer 50 micron vereisen. Traditionele methoden zouden moeite hebben met deze eisen. En laten we het even over cijfers hebben: ten opzichte van opstellingen die meerdere positioneringsstappen vereisen, verkort deze technologie de productietijd doorgaans met tussen de 40 en 60 procent. Wat echt indrukwekkend is, is dat fabrikanten nog steeds toleranties van plus of min 0,005 mm behalen voor elk individueel item binnen een productiebatch.

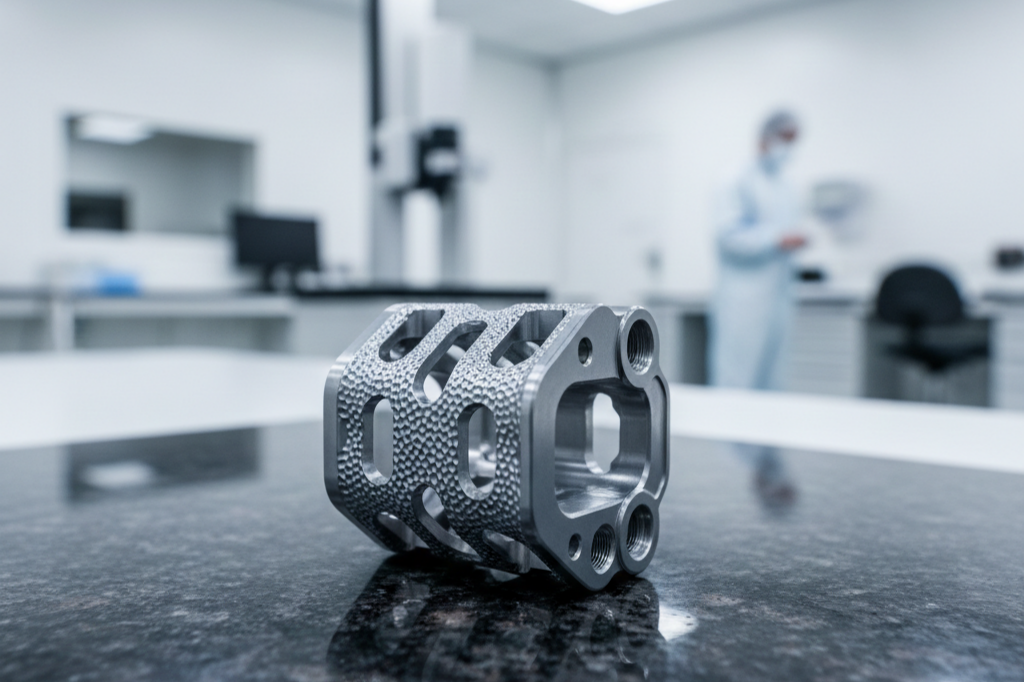

Praktijkvoorbeeld: CNC-gefreesde Titanen Ruggegraatimplantaten met Oppervlaktemicrostructuren

Implantaten voor de wervelkolom gemaakt van titanium tonen aan wat mogelijk is wanneer computerondersteunde gereedschapmachines (CNC) worden gecombineerd met medische ontwerpeisen. De oppervlakken moeten speciale microstructuren hebben van ongeveer 20 tot 100 micrometer groot – denk aan minuscule richels en poriën – om botvorming in en op het implantaat te bevorderen. Moderne 5-assige machines kunnen deze taak uitvoeren met geprogrammeerde gereedschapsbanen die al deze gekromde oppervlakken kunnen structureren zonder meerdere instellingen, waardoor hitteproblemen zoals bij oudere methoden worden voorkomen. Onderzoek toont aan dat deze gestructureerde oppervlakken herstijktijden met 25 tot 30 procent verkorten ten opzichte van gladde implantaten, omdat cellen hier beter kunnen hechten en groeien. Dit bewijst dat CNC niet alleen gaat om objecten de juiste maat te geven, maar ook om oppervlakken te creëren die samenwerken met ons lichaam in plaats van ertegenin te werken.

Snelle Aanpassing en Efficiënte Kleine Oplages via CNC-Bewerking

Van CAD-bestand naar functioneel prototype in minder dan 48 uur

CNC-bewerking zet digitale ontwerpen binnen zo'n 48 uur om in werkende prototypen, waardoor de nood voor dure gereedschappen zoals spuitgietmallen die eeuwig duren om op te zetten, wordt overgeslagen. Het snelheidsvoordeel is enorm vergeleken met traditionele methoden, waarbij doorlooptijden in veel gevallen met ongeveer 85% worden verkort. Ingenieurs kunnen hun ideeën nu veel sneller in de praktijk testen en aanpassingen doen in dagen, in plaats van weken te wachten op resultaten. Wat deze aanpak economisch gezien goed doorgang laat vinden, is dat hij productielooptijden aankan van slechts 10 stuks tot wel 1.000 eenheden zonder dat het budget wordt overschreden. Geautomatiseerde baanplanningsoftware helpt verspilling tijdens de productie te verminderen. Het beste? Er hoeft geen geld vooraf te worden uitgegeven aan speciale gereedschappen. Dit betekent dat fabrieken snel kunnen reageren als de markt verandert, en toch een ongelooflijke precisie kunnen behouden tot op micronniveau, of ze nu werken met sterke metalen zoals titaan en aluminium of met hoogwaardige kunststoffen die worden gebruikt in veeleisende toepassingen.

Schaalbare Herhaalbaarheid en Consistentie tussen Batches bij CNC-Bewerking

Geautomatiseerde Toolpathvalidatie en In-Process-Metrologie Zorgen voor Geen Drift Tijdens Productieruns

De moderne CNC-bewerkingscentra van vandaag de dag behouden de maatvoering consistent gedurende hele productieseries door automatisch gereedschapswegen te valideren en afmetingen te controleren tijdens het productieproces. Het systeem gebruikt diverse sensoren om slijtage van gereedschappen in de tijd bij te houden, rekening te houden met thermische uitzetting en trillingen te detecteren die de precisie kunnen beïnvloeden. Deze metingen zorgen voor directe aanpassingen, vaak binnen enkele micrometers. Voor fabrikanten in sterk gereguleerde sectoren zoals luchtvaartcomponenten of implanteerbare medische hulpmiddelen wordt het handhaven van een consistente kwaliteit bij grote volumes veel eenvoudiger. Volgens SPC-rapporten van verschillende fabrieken blijven de meeste bewerkingen ruim binnen de tolerantie van ±0,005 mm, zelfs bij de productie van 10.000 identieke onderdelen. Wanneer digitale ontwerpen direct worden geïntegreerd in het productieproces, samen met daadwerkelijke metingen van afgewerkte producten, is het risico op afwijkingen tussen wat in CAD-software is gepland en wat op de werkvloer wordt geproduceerd veel kleiner. Dit maakt het opschalen van prototypen naar massaproductie veel soepeler, terwijl de kwaliteitsnormen gehandhaafd blijven.

Veelgestelde vragen

Wat is CNC-machinering?

CNC-bewerking is een productieproces waarbij computers worden gebruikt om machinegereedschappen zoals draaibanken, freesmachines, routers en slijpmachines te besturen voor de vervaardiging van precisieonderdelen.

Wat is het verschil tussen CNC- en manuele bewerking?

CNC-bewerking biedt grotere precisie met nauwere toleranties en geautomatiseerde correcties, terwijl bij manuele bewerking sterk wordt afgerekend op menselijke vaardigheid en is deze gevoeliger voor fouten.

Waarom is submicronnauwkeurigheid belangrijk?

Submicronnauwkeurigheid is cruciaal in industrieën zoals lucht- en ruimtevaart, medische technologie en defensie, waar nauwkeurige metingen nodig zijn om veiligheid en betrouwbare prestaties te garanderen.

Wat zijn de voordelen van 5-assige CNC-bewerking?

met 5-assige CNC-bewerking kunnen complexe geometrieën in één opspanning worden gemaakt, wat uitlijningsproblemen vermindert, de precisie verbetert en de productietijd aanzienlijk verkort.

Hoe snel kan CNC-bewerking prototypen produceren?

CNC-bewerking kan digitale ontwerpen in minder dan 48 uur omzetten in functionele prototypen, waardoor de doorlooptijd sterk wordt verkort ten opzichte van traditionele methoden.

Inhoudsopgave

- Ongeëvenaarde precisie en strakke toleranties met CNC-bewerking

- Complexe geometrieën en ontwerpvrijheid mogelijk gemaakt door CNC-bewerking

- Snelle Aanpassing en Efficiënte Kleine Oplages via CNC-Bewerking

- Schaalbare Herhaalbaarheid en Consistentie tussen Batches bij CNC-Bewerking

- Veelgestelde vragen