Warum die CNC-Bearbeitung die Lücke zwischen Konstruktionsabsicht und funktionalen Prototypen schließt

Die Herausforderung der Fit-Funktion-Fehler: Warum 68 % der Prototypen die Validierung verfehlen – und warum CNC die Lösung bietet

Viele traditionelle Ansätze beim Prototyping erzeugen Bauteile, die auf den ersten Blick gut aussehen, aber bei praktischen Tests versagen. Laut aktuellen Fertigungsberichten aus dem Jahr 2023 sieht sich etwa zwei Drittel aller Entwicklungsprojekte genau mit diesem Problem konfrontiert. Die CNC-Bearbeitung schließt diese Lücke zwischen Optik und Funktion, indem sie digitale Konstruktionspläne durch subtraktive Verfahren in physisch präzise Komponenten umwandelt. Im Vergleich zu 3D-gedruckten Modellen, die oft in bestimmten Richtungen strukturelle Schwächen aufweisen, oder Spritzgussmustern, die von vornherein teure Formen benötigen, halten über CNC-Maschinen gefertigte Teile viel genauer die ursprünglichen Konstruktionsspezifikationen ein. Diese Maschinen können Toleranzen von bis zu ±0,005 Zoll erreichen, was für Ingenieure einen entscheidenden Unterschied macht, wenn es darum geht, wie Bauteile mechanisch funktionieren, Temperaturschwankungen verkraften und korrekt zusammenpassen. Bei Bauteilen, die Belastungen oder Spannungen standhalten müssen, sind konsistente Materialien und exakte Formen besonders wichtig, da bereits geringfügige Abweichungen später zu erheblichen Problemen führen können.

DFM-Integration: Wie frühzeitige CNC-Prozesskollaboration kostspielige Iterationen verhindert

Wenn CNC-Experten bereits zu Beginn der Konstruktionsarbeiten einbezogen werden, reduziert sich die Anzahl der Nachbesserungen um 40 bis 60 Prozent, da sie Fertigungsprobleme frühzeitig erkennen. Während dieser gemeinsamen Konstruktionsbesprechungen erhalten Konstrukteure unmittelbar Hinweise zu Aspekten wie geeigneten Auszugswinkeln, der Erreichbarkeit bestimmter Bereiche mit Werkzeugen und dazu, ob Merkmale für die Produktion zu kompliziert sind, noch bevor die endgültigen Entwürfe festgelegt werden. Die Zusammenarbeit hilft, Probleme zu erkennen, die später niemand bereinigen möchte, wie etwa dünne Wände, die nicht ausreichend gefräst sind und zu Vibrationen führen, scharfe Innenkanten, die zusätzliche Senkerarbeiten erfordern, oder Gewinde, die nicht den Standardvorgaben entsprechen und den gesamten Prozess verlangsamen. Die Abstimmung von CAD-Modellen mit den Fähigkeiten der Maschinen von Anfang an spart zudem Kosten. Der Prototyping Benchmark Report 2024 zeigt, dass Unternehmen durchschnittlich etwa 7.500 US-Dollar pro Designänderung ausgeben. Außerdem führt diese Zusammenarbeit oft dazu, dass mehrere Teile zu einer einzigen CNC-Komponente kombiniert werden können, wodurch die Gesamtstruktur stabiler wird und gleichzeitig die Anzahl der benötigten Einzelteile reduziert wird.

Bewältigung geometrischer und Toleranzbarrieren beim CNC-Prototyping

Komplexität vs. Präzision: Effizientes Management organischer Formen und Toleranzen unter 0,005"

Die korrekte Herstellung komplexer Formen, während Toleranzen auf Mikrometerebene eingehalten werden, bleibt eine der großen Herausforderungen bei der CNC-Prototypenfertigung. Moderne 5-Achs-Maschinen helfen zweifellos bei der Erzeugung verschiedenster komplizierter Kurven, doch die Einhaltung einer Genauigkeit unter 0,005 Zoll in gekrümmten Bereichen erfordert weiterhin sorgfältige Planung. Wenn wir besonders enge Toleranzen gezielt nur auf diejenigen Bereiche beschränken, die sie tatsächlich benötigen (rund plus/minus 0,01 mm), und anderen Bereichen etwas mehr Spielraum einräumen, sparen wir etwa 30 % der Bearbeitungszeit, ohne die Funktionalität des Bauteils zu beeinträchtigen. Die gezielte Anpassung der Werkzeugbahnen hilft, Verformungen bei dünnen Wänden zu reduzieren, und spezielle Frästechniken, sogenanntes trochoidales Fräsen, gewährleisten auch in schwierigen tiefen Taschen eine hohe Genauigkeit. Durch gezielte Anwendung strenger Präzision vermeiden wir überhöhte Kosten und stellen gleichzeitig sicher, dass die entscheidenden Maße die Qualitätskontrollen bestehen.

Hybride Messtechnik: Gewährleistung der Genauigkeit durch Maschinensonde und Laserscan

Bei der Prüfung komplexer Prototypen müssen Hersteller verschiedene Messtechniken miteinander vermischen. Die Maschine-Sondation ermöglicht es den Technikern, wichtige Referenzpunkte direkt nach der Bearbeitung zu überprüfen, wodurch Fehler beim Auftreten erkannt werden, anstatt auf spätere Stufen zu warten. Einige Fabriken berichten von rund 45% weniger Nachbearbeitung dank dieser sofortigen Korrekturen. Als nächstes gibt es die Laser-Scanning, die vollständige Formdetails mit einer beeindruckenden Geschwindigkeit von etwa 50.000 Punkten pro Sekunde erfasst. Diese Scans werden direkt mit CAD-Designs verglichen, die den GD&T-Standards folgen, von denen jeder spricht, aber die nicht viele vollständig verstehen. Durch die Betrachtung von Größen und Formforms können Ingenieure Probleme wie Verformungen in empfindlichen Teilen erkennen, lange bevor etwas für die Produktion zugelassen wird. All diese Informationen fließen zusammen in einen sogenannten digitalen Zwilling, was es viel einfacher macht, die erforderlichen ersten Artikelinspektionsberichte zu erstellen, ohne etwas entscheidendes zu verpassen.

Intelligente Materialwahl für CNC-Prototypen: Leistung, Zuverlässigkeit und Bearbeitbarkeit

Die Materialauswahl wirkt sich direkt auf die Funktionalität des Prototyps und die Herstellungsfähigkeit aus. Die Ausgewogenheit der thermischen, mechanischen und strukturellen Eigenschaften verhindert kostspielige Neugestaltung und gewährleistet gleichzeitig die Treue der Endverwendung.

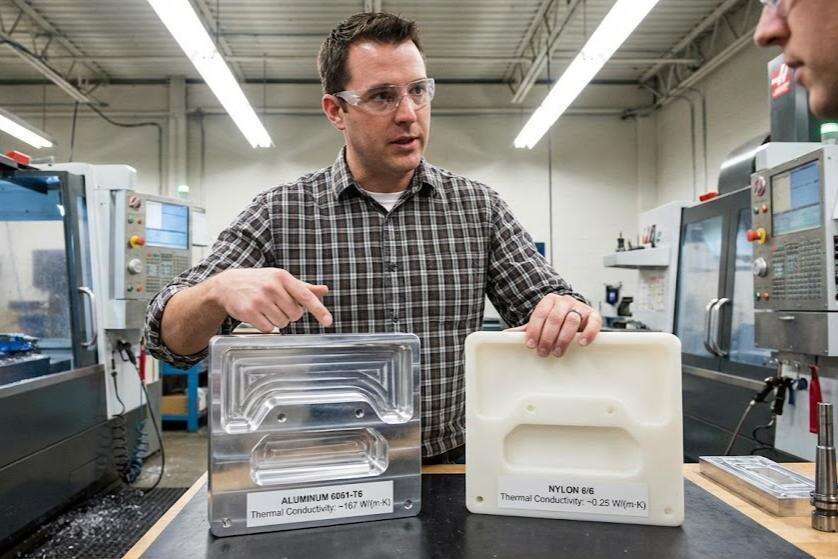

Funktionale Abweichungen: Wann Nylon thermisch besser ist als Aluminium und wann nicht

Die Tatsache, dass Nylon nicht viel Wärme leitet (rund 0,25 W/mK), macht es ideal für Teile, die Isolierung benötigen, besonders wenn wir über Dinge wie elektronische Gehäuse sprechen, wo es sehr wichtig ist, Wärme im Inneren zu halten. Aluminium erzählt eine ganz andere Geschichte, da es bei etwa 205 W/mK Wärme so gut leitet, weshalb es genau in diesen Kühlflossen für Stromversorgungen und andere Anwendungen mit hoher Wärme verwendet wird. Wenn die Temperaturen jedoch über 150 Grad Celsius steigen, beginnt sich Nylon zu verzerren, während Aluminium stark und stabil bleibt. Wenn man sich Orte mit harten Chemikalien ansieht, sagen wir in einigen Anwendungen für Sensorgehäuse, hält Nylon viel besser gegen Abbau als Aluminium, weil Metall dort eher schnell rostet. All diese Faktoren zeigen, dass es beim Materialpicking nicht nur darum geht, etwas billiges oder hart genug zu finden, sondern auch, das Teil mit den Bedingungen zu vergleichen, denen es Tag für Tag in realen Situationen gegenübersteht.

Der Bearbeitungsindex: Ein praktischer Rahmen für die Materialwahl bei der CNC-Prototyping

Der Bearbeitungsindex quantifiziert, wie leicht Materialien auf Schneidwerkzeuge reagieren, wobei folgende Schlüsselfaktoren berücksichtigt werden:

| Faktor | Hohe Bearbeitbarkeit (z. B. 6061 Aluminium) | Niedrige Bearbeitbarkeit (z. B. aus Edelstahl 304) |

|---|---|---|

| Werkzeugverschleiß | Mindestwert | Beschleunigt (50% schneller) |

| Oberflächenbearbeitung | Glatte (Ra ≤ 0,8 μm) | Roh (Ra ≥ 3,2 μm) |

| Produktionsgeschwindigkeit | 30% schneller | Verzögerungen durch häufige Werkzeugwechsel |

Dieser Rahmen richtet praktische Entscheidungen: Messing oder POM für komplexe Geometrien, die enge Toleranzen erfordern; Titanlegierungen, die für hochfeste Luftfahrtanwendungen reserviert sind. Die Integration des Bearbeitungsindex frühzeitig im Design senkt die CNC-Bearbeitungskosten um 22%, je Zeitschrift für Fertigungsprozesse (2023).

Beschleunigung der CNC-Prototypenherstellung ohne Qualitätsverluste

Die richtige Balance zwischen Geschwindigkeit und Präzision ist bei der Entwicklung von Prototypen sehr wichtig. Old-School-Methoden bedeuten in der Regel, dass Unternehmen zwischen schneller Arbeit und Qualität wählen müssen. Moderne CNC-Bearbeitung ändert diese Gleichung dank dieser superschnellen Spindeln, die sich über 60k RPM drehen und intelligenten Werkzeugwegoptimierungen. Diese Maschinen können Iterationen 40 bis 60 Prozent schneller durchführen, ohne die Genauigkeit auf Mikronebene zu beeinträchtigen. Dies bedeutet für die Hersteller, dass sie sich nicht mehr auf teure Formen verlassen müssen, was die Einrichtungszeit um etwa 80% verkürzt. Jetzt können Designer direkt von CAD-Dateien zu den eigentlichen Teilen für Tests gehen. Die wahre Magie passiert hinter den Kulissen. Fortgeschrittene Überwachungstechnik überwacht alles während dieser schnellen Operationen. Vibrationssensoren arbeiten zusammen mit Wärmekompensationssystemen, um auch bei voller Neigung eine enge Toleranz von bis zu 0,0005 Zoll zu halten. Die meisten Geschäfte berichten, dass etwa 90 Prozent ihrer Prototypen die Validierungstests beim ersten Mal bestehen, nach aktuellen Branchendaten aus dem letzten Jahr.

Zu den wichtigsten Beschleunigungsstrategien gehören:

- Adaptives Bearbeiten : Dynamische Anpassung der Zufuhrraten auf der Grundlage von Materialfeedback in Echtzeit

- Automation der Auslöschung von Lichtern : Beförderungsmöglichkeiten ohne Aufsicht durch automatische Palettenwechsler

- Werkzeugbahn-Optimierung : Verringerung der nicht schnittenden Bewegungen um 45% durch KI-gesteuerte Algorithmen

Dieser integrierte Ansatz gewährleistet Produktionsqualität der Material-Eigenschaften und Oberflächenbearbeitung in Prototypen und verkürzt die Entwicklungszeiten, ohne die Leistungsüberprüfung zu beeinträchtigen.

Häufig gestellte Fragen

Warum wird CNC-Bearbeitung dem 3D-Druck für Prototypen vorgezogen? Die CNC-Bearbeitung erzeugt Teile, die sich eng an die ursprünglichen Konstruktionsspezifikationen halten und im Vergleich zum 3D-Druck höhere strukturelle Integrität und Toleranzniveaus bieten, die Richtungsschwächen aufweisen können.

Welche Rolle spielt DFM bei der CNC-Prototyping? Die Zusammenarbeit im Bereich Design for Manufacturing (DFM) trägt dazu bei, dass die Konstruktionen frühzeitig für den Bearbeitungsprozess optimiert werden, wodurch kostspielige Iterationen und Revisionen während der Prototypenfertigung vermieden werden.

Wie beeinflusst die Materialwahl die CNC-Prototyping? Die Materialauswahl beeinflusst die Leistung und die Herstellungsfähigkeit von Prototypen, indem sie thermische, mechanische und strukturelle Eigenschaften ausgleicht, die für die Endverwendung des Prototyps geeignet sind.

Welche Hybrid-Metrologie-Techniken werden bei der CNC-Prototyping-Fähigkeit angewendet? Die Hybridmetrologie kombiniert Maschinensonde und Laserscan, um bei komplexen Prototypen eine genaue Messung zu gewährleisten, wodurch sofortige Korrekturen und eine umfassende Formüberprüfung möglich sind.

Inhaltsverzeichnis

- Warum die CNC-Bearbeitung die Lücke zwischen Konstruktionsabsicht und funktionalen Prototypen schließt

- Bewältigung geometrischer und Toleranzbarrieren beim CNC-Prototyping

- Intelligente Materialwahl für CNC-Prototypen: Leistung, Zuverlässigkeit und Bearbeitbarkeit

- Beschleunigung der CNC-Prototypenherstellung ohne Qualitätsverluste