Waarom CNC-bewerking de kloof overbrugt tussen ontwerpdoel en functionele prototypes

De uitdaging van fit-functie-fouten: Waarom 68% van de prototypes de validatie mist — en waarom CNC dit oplost

Veel traditionele prototypingmethoden creëren onderdelen die er aan de oppervlakte goed uitzien, maar niet werken wanneer ze worden getest. Volgens recente productierapporten uit 2023 kampt ongeveer twee derde van alle ontwikkelingsprojecten met dit exacte probleem. CNC-bewerking overbrugt de kloof tussen uiterlijk en functie door digitale blauwdrukken om te zetten in fysiek nauwkeurige componenten via subtractieve processen. In vergelijking met 3D-geprinte modellen, die vaak structurele zwaktes hebben in bepaalde richtingen, of spuitgietprofielen die vooraf dure mallen vereisen, komen via CNC-machine gemaakte onderdelen veel dichter bij de oorspronkelijke ontwerpspecificaties. Deze machines kunnen toleranties bereiken tot plus of min 0,005 inch, wat een wereld van verschil betekent voor ingenieurs die testen hoe dingen mechanisch presteren, omgaan met temperatuurschommelingen en correct op elkaar passen. Voor onderdelen die gewicht of spanning moeten dragen, zijn consistente materialen en precieze vormen echt belangrijk, omdat zelfs kleine afwijkingen later grote problemen kunnen veroorzaken.

DFM-integratie: hoe vroege CNC-procescollaboratie kostbare herhalingen voorkomt

Wanneer CNC-experts bij het begin van het ontwerpwerk betrokken worden, wordt de herziening met 40 tot 60 procent verminderd omdat ze vroegtijdig productieproblemen herkennen. Tijdens deze gezamenlijke engineering vergaderingen krijgen ontwerpers direct input over dingen zoals de juiste trekhoeken, of gereedschappen bepaalde gebieden kunnen bereiken en of functies te ingewikkeld zijn voor productie voordat ze het definitieve ontwerp vastleggen. Samenwerken helpt problemen op te vangen waar niemand later mee te maken wil hebben, zoals dunne muren die niet voldoende bewerkt zijn, wat leidt tot trillingen, of scherpe hoeken die extra EDM-werk vereisen, plus draden die niet voldoen aan standaard specificaties en alles vertragen. Het opstellen van CAD-modellen die aansluiten bij wat machines vanaf de eerste dag kunnen doen, bespaart ook geld. Het 2024 Prototyping Benchmark Report laat zien dat bedrijven meestal ongeveer $ 7.500 uitgeven elke keer dat ze een ontwerp moeten herzien. Bovendien vindt dit teamwerk vaak manieren om meerdere onderdelen te combineren in één enkel CNC-component, waardoor structuren over het algemeen sterker worden terwijl het aantal afzonderlijke stukken dat nodig is wordt verminderd.

Het overwinnen van geometrische en tolerantiebeperkingen in CNC-prototyping

Complexiteit versus precisie: efficiënt omgaan met organische vormen en sub-0,005" toleranties

Het goed uitvoeren van die complexe vormen terwijl de toleranties op micronniveau worden gehandhaafd, blijft een van de grote uitdagingen in CNC-prototyping. Moderne 5-assige machines helpen zeker bij het maken van allerlei ingewikkelde curves, maar het behouden van een precisie onder de 0,005 inch op gebogen oppervlakken vraagt nog steeds om grondig voorbereid werk. Wanneer we zeer strakke toleranties alleen toepassen op delen die dat daadwerkelijk nodig hebben (ongeveer plus of minimaal 0,01 mm) en andere gebieden wat meer speelruimte geven, besparen we ongeveer 30% aan bewerkingstijd zonder af te doen aan de functionaliteit van het onderdeel. Onze aanpassing van gereedschapswegen helpt buigproblemen te verminderen bij dunne wanden, en speciale freesmethoden, bekend als trochoidaal frezen, zorgen voor nauwkeurigheid zelfs in lastige diepe uitsparingen. Door selectief te zijn in waar we deze hoge precisie toepassen, voorkomen we kostenexplosies en garanderen tegelijkertijd dat de belangrijke maten nog steeds voldoen aan de kwaliteitscontroles.

Hybride Metrologie: Zorgen voor Nauwkeurigheid met On-Machine Proberen en Laserscanning

Bij het controleren van complexe prototypen moeten fabrikanten verschillende meettechnieken combineren. Met scharnierende op-de-machine-profilering kunnen technici belangrijke referentiepunten direct na het verspanen verifiëren, waardoor fouten direct worden opgemerkt in plaats van pas in latere fasen. Sommige fabrieken rapporteren ongeveer 45% minder herwerkingswerk dankzij deze directe correcties. Vervolgens komt laser-scanning, dat volledige vormdetails vastlegt met een indrukwekkend tempo van ongeveer 50 duizend punten per seconde. Deze scans worden direct vergeleken met CAD-ontwerpen volgens de GD&T-normen waar iedereen over spreekt maar die maar weinigen volledig begrijpen. Door zowel afmetingen als werkelijke vormen te analyseren, kunnen ingenieurs problemen zoals vervorming in gevoelige onderdelen al vroeg detecteren, lang voordat iets wordt goedgekeurd voor productie. Alle informatie wordt samengevoegd tot wat een digitale tweeling wordt genoemd, waardoor het veel eenvoudiger wordt om de vereiste first-article-inspectierapporten te genereren zonder essentiële zaken over het hoofd te zien.

Slimme materiaalkeuze voor CNC-prototyping: prestaties, nauwkeurigheid en bewerkbaarheid

De materiaalkeuze heeft rechtstreeks invloed op de functionaliteit van het prototype en de productie-efficiëntie. Het in evenwicht brengen van thermische, mechanische en structurele eigenschappen voorkomt kostbare herontwerpen en zorgt voor geloofwaardigheid in het uiteindelijke gebruik.

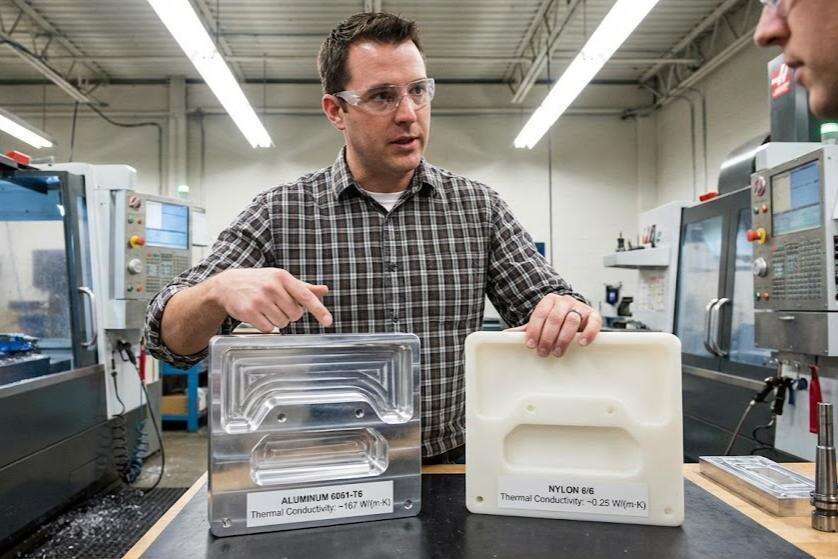

Functionele afwegingen: wanneer het thermische gedrag van nylon beter presteert dan aluminium — en wanneer niet

Het feit dat nylon weinig warmte geleidt (ongeveer 0,25 W/mK) maakt het uitstekend geschikt voor onderdelen die isolatie nodig hebben, met name bij dingen als elektronische behuizingen waar het belangrijk is om warmte binnen te houden. Aluminium vertelt een totaal ander verhaal, omdat het warmte zeer goed geleidt, namelijk ongeveer 205 W/mK, en daarom wordt het gebruikt in koellichamen voor voedingen en andere toepassingen met veel warmteontwikkeling. Zodra de temperaturen echter boven de circa 150 graden Celsius komen, begint nylon te vervormen, terwijl aluminium sterk en stabiel blijft. In omgevingen met agressieve chemicaliën, zoals bij bepaalde sensorbehuizingtoepassingen, houdt nylon zich veel beter tegen vergank dan aluminium, omdat metaal daar vrij snel kan gaan roesten. Al deze factoren laten zien dat het kiezen van materialen niet alleen gaat om iets goedkoops of sterk genoeg te vinden, maar om de functie van het onderdeel af te stemmen op de omstandigheden waarmee het dag na dag in praktijksituaties te maken krijgt.

De bewerkbaarheidsindex: een praktisch kader voor de materiaalkeuze bij CNC-prototyping

De index van bewerkbaarheid geeft een kwantitatieve afmeting van de mate waarin materialen reageren op snijgereedschappen, waarbij de volgende belangrijke factoren worden geïnd:

| Factor | Hoog bewerkbaar (bijv. 6061 aluminium) | Een laag bewerkbaarheidspercentage (bijv. 304 roestvrij staal) |

|---|---|---|

| Gereedschapsslijtage | Minimaal | Versneld (50% sneller) |

| Oppervlakfinish | Glad (Ra ≤ 0,8 μm) | Ruwe (Ra ≥ 3,2 μm) |

| Productiesnelheid | 30% sneller | Vertragingen door frequente gereedschapsswisselingen |

Dit kader is de basis voor praktische beslissingen: messing of POM voor complexe geometrieën waarvoor strenge toleranties vereist zijn; titaniumlegeringen die zijn gereserveerd voor krachtige luchtvaarttoepassingen. De integratie van de bewerkbaarheidsindex vroeg in het ontwerp vermindert de CNC-bewerkingskosten met 22%, Journal of Manufacturing Processes (2023).

Versnelling van CNC-prototyping zonder afbreuk te doen aan kwaliteit

Het vinden van de juiste balans tussen snelheid en precisie is erg belangrijk bij het ontwikkelen van prototypes. Met oude methoden moeten bedrijven kiezen tussen snel werken of kwalitatief goed werken. Moderne CNC-bewerking verandert deze vergelijking dankzij die supersnelle spindels die meer dan 60k RPM draaien en slimme toolpad optimalisaties. Deze machines kunnen iteraties 40 tot 60 procent sneller uitvoeren zonder de nauwkeurigheid op microniveau op te offeren. Dit betekent voor de fabrikanten dat ze niet langer moeten vertrouwen op dure malen, waardoor de opzettijd met ongeveer 80% wordt verkort. Nu kunnen ontwerpers direct van CAD-bestanden naar de werkelijke onderdelen gaan voor testen. De echte magie gebeurt achter de schermen. Geavanceerde bewakingstechnologie houdt alles in de gaten tijdens deze snelle operaties. Vibratiesensoren werken samen met warmtecompensatiesystemen om strakke toleranties binnen plus of minus 0,0005 inch te behouden, zelfs bij volle kanteling. De meeste winkels melden dat ongeveer 90 of iets van hun prototypes de validatietests de eerste keer doorstaan volgens recente industrie-statistieken van vorig jaar.

Belangrijkste versnellingsstrategieën zijn:

- Adaptief frezen : Dynamische aanpassing van de voertarieven op basis van materiaalfeedback in realtime

- Automatisering van het uitzetten van de lichten : Beheerloze werkzaamheden met behulp van geautomatiseerde palletwisselaars

- Optimalisatie van het toolpad : Vermindering van niet-snijbewegingen met 45% door middel van AI-gestuurde algoritmen

Deze geïntegreerde aanpak zorgt voor productie-kwaliteitsmateriaaleigenschappen en oppervlakteafwerking in prototypesverkorte ontwikkelingstijden zonder de prestatieverificatie op te offeren.

Veelgestelde Vragen

Waarom wordt CNC-bewerking voorkeur gegeven boven 3D-printen voor prototypes? CNC-bewerking creëert onderdelen die nauw voldoen aan de oorspronkelijke ontwerpspecificaties en die een hogere structurele integriteit en tolerantie bieden in vergelijking met 3D-printen, die richtingszwakke punten kunnen hebben.

Wat is de rol van DFM in CNC-prototyping? Design for Manufacturing (DFM) -samenwerking zorgt ervoor dat ontwerpen vroegtijdig worden geoptimaliseerd voor het bewerkingsproces, waardoor kostbare iteraties en herzieningen tijdens het maken van prototypes worden voorkomen.

Hoe beïnvloedt de materiaalkeuze CNC-prototyping? De materiaalkeuze heeft invloed op de prestaties en de productie-efficiëntie van prototypes door de thermische, mechanische en structurele eigenschappen te balanceren die geschikt zijn voor het eindgebruik van het prototype.

Wat zijn de hybride metrologische technieken die worden gebruikt bij CNC-prototyping? Hybride metrologie combineert op-machine-sondering en laser scannen om nauwkeurigheid te garanderen in complexe prototypes, waardoor onmiddellijke correcties en uitgebreide vormverificatie mogelijk zijn.

Inhoudsopgave

- Waarom CNC-bewerking de kloof overbrugt tussen ontwerpdoel en functionele prototypes

- Het overwinnen van geometrische en tolerantiebeperkingen in CNC-prototyping

- Slimme materiaalkeuze voor CNC-prototyping: prestaties, nauwkeurigheid en bewerkbaarheid

- Versnelling van CNC-prototyping zonder afbreuk te doen aan kwaliteit