Почему обработка на станках с ЧПУ устраняет разрыв между замыслом дизайна и функциональными прототипами

Проблема несоответствий по посадке и функциональности: почему 68% прототипов не проходят валидацию — и как ЧПУ это исправляет

Многие традиционные методы прототипирования создают детали, которые выглядят хорошо на поверхности, но просто не работают при реальных испытаниях. Согласно последним отчётам о производстве за 2023 год, примерно две трети всех проектов разработки сталкиваются именно с этой проблемой. Фрезерование с числовым программным управлением (CNC) устраняет этот разрыв между внешним видом и функциональностью, превращая цифровые чертежи в физически точные компоненты посредством субтрактивных процессов. В сравнении с моделями, напечатанными на 3D-принтере, которые зачастую имеют структурные слабости в определённых направлениях, или образцами литья под давлением, требующими сначала дорогостоящих форм, детали, изготовленные на станках с ЧПУ, гораздо точнее соответствуют исходным проектным характеристикам. Эти станки способны обеспечивать допуски до ±0,005 дюйма, что имеет огромное значение для инженеров, тестирующих механическую работоспособность, поведение при изменении температур и правильность сборки. Для деталей, которые должны выдерживать нагрузку или напряжение, однородность материала и точная форма действительно важны, поскольку даже небольшие отклонения могут привести к серьёзным проблемам в дальнейшем.

Интеграция DFM: как раннее взаимодействие с процессом ЧПУ предотвращает дорогостоящие итерации

Когда специалисты по CNC участвуют в работе с самого начала проектирования, количество доработок сокращается на 40–60 процентов, поскольку они своевременно выявляют проблемы производства. В ходе совместных инженерных встреч дизайнеры получают немедленные рекомендации по таким вопросам, как правильные углы выемки, доступность определённых зон для инструментов и чрезмерная сложность элементов для производства — ещё до утверждения окончательного дизайна. Совместная работа помогает выявить проблемы, с которыми никто не хочет сталкиваться позже: тонкие стенки, недостаточно обработанные и вызывающие вибрации, острые внутренние углы, требующие дополнительной обработки методом электроэрозии, а также резьбы, не соответствующие стандартным техническим условиям, что замедляет весь процесс. Согласование моделей CAD с возможностями станков с самого начала также позволяет сэкономить средства. Согласно отчёту Prototyping Benchmark за 2024 год, компании тратят в среднем около 7500 долларов США каждый раз при необходимости доработки конструкции. Кроме того, такая командная работа зачастую позволяет объединить несколько деталей в один единый компонент CNC, что делает конструкции более прочными и одновременно сокращает количество отдельных элементов.

Преодоление геометрических и допусковых барьеров в прототипировании с ЧПУ

Сложность против точности: эффективное управление органическими формами и допусками менее 0,005 дюйма

Обеспечение точности сложных форм с соблюдением допусков на уровне микронов по-прежнему остаётся одной из главных проблем при прототипировании на станках с ЧПУ. Современные пятиосевые станки определённо помогают в создании самых разных сложных кривых, однако поддержание точности менее 0,005 дюйма на изогнутых участках по-прежнему требует тщательного планирования. Когда мы применяем особенно жёсткие допуски только к тем частям, которым они действительно необходимы (около ±0,01 мм), а к другим областям относимся с большей гибкостью, это позволяет сократить время обработки примерно на 30 %, не снижая эксплуатационные характеристики детали. Настройка траекторий инструмента помогает уменьшить проблемы с деформацией при обработке тонких стенок, а специальные методы резания, такие как трохоидальное фрезерование, обеспечивают точность даже при обработке труднодоступных глубоких полостей. Применяя повышенную точность выборочно, мы избегаем резкого роста затрат и при этом гарантируем, что ключевые размеры успешно проходят проверку качества.

Гибридная метрология: обеспечение точности с помощью измерений на станке и лазерного сканирования

При проверке сложных прототипов производителям необходимо комбинировать различные методы измерений. Применение измерений на станке позволяет техникам проверять важные контрольные точки сразу после обработки, выявляя ошибки в момент их возникновения, а не на последующих этапах. Некоторые предприятия сообщают о сокращении объёма доработок примерно на 45% благодаря таким немедленным корректировкам. Следующий этап — лазерное сканирование, которое фиксирует полные данные о форме с впечатляющей скоростью около 50 тысяч точек в секунду. Эти сканы напрямую сравниваются с CAD-моделями с учётом стандартов GD&T, о которых все говорят, но не все в полной мере понимают. Анализируя как размеры, так и фактические формы, инженеры могут обнаружить проблемы, такие как деформация тонкостенных деталей, задолго до утверждения изделия для производства. Вся эта информация объединяется в так называемого цифрового двойника, что значительно упрощает формирование требуемых отчётов по первичному контролю без пропуска каких-либо важных деталей.

Умный выбор материала для производства прототипов с помощью ЧПУ: производительность, надежность и обработка

Выбор материала напрямую влияет на функциональность прототипа и эффективность производства. Балансировка тепловых, механических и структурных свойств предотвращает дорогостоящие перепроектировки, обеспечивая при этом верность конечного использования.

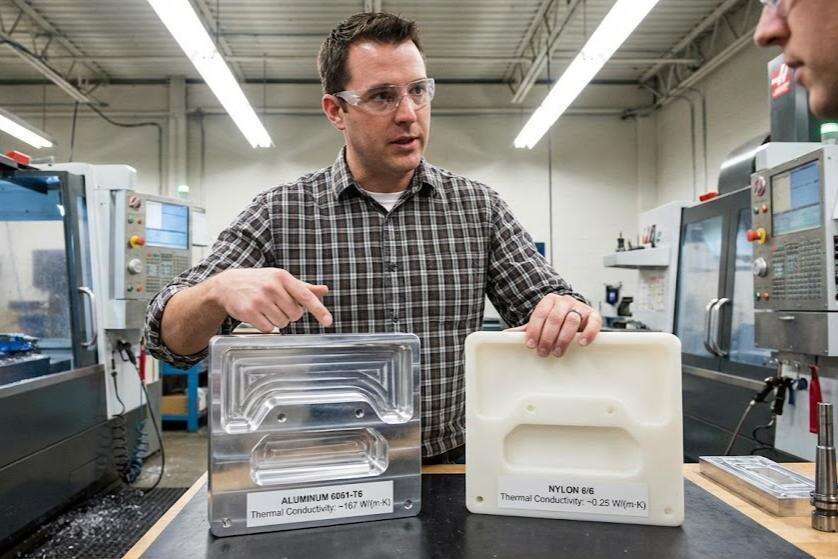

Функциональные компромиссы: когда нейлон лучше алюминия в тепловых характеристиках, а когда нет

Тот факт, что нейлон не проводит много тепла (около 0,25 Вт/мк) делает его идеальным для деталей, которые нуждаются в изоляции, особенно когда мы говорим о таких вещах, как электронные корпуса, где сохранение тепла внутри имеет большое значение. Алюминий рассказывает совершенно другую историю, так как он хорошо проводит тепло при температуре около 205 Вт/мк, именно поэтому его используют в охлаждающих плавниках для источников питания и других высокотепловых приложениях. Однако, когда температура превышает 150 градусов Цельсия, нейлон начинает деформироваться, а алюминий остается прочным и стабильным. Когда мы смотрим на места с опасными химическими веществами, например, в некоторых сенсорных корпусах, нейлон выдерживает разрушение намного лучше, чем алюминий, потому что металл имеет тенденцию быстро ржаветь. Все эти факторы показывают, что выбор материалов - это не просто поиск чего-то дешевого или достаточно прочного, а соответствие того, что нужно сделать для деталя, условиям, с которыми он столкнется день за днем в реальных ситуациях.

Индекс обрабатываемости: практическая основа для выбора материала в производстве прототипов с помощью ЧПУ

Индекс обрабатываемости количественно определяет, насколько легко материалы реагируют на режущие инструменты, включая ключевые факторы:

| Фактор | Высокая обработка (например, 6061 алюминий) | Низкая обработка (например, 304 нержавеющая сталь) |

|---|---|---|

| Износа инструмента | Минимальный | Ускоренный (50% быстрее) |

| Покрытие поверхности | Гладкий (Ra ≤ 0,8 мкм) | Грубость (Ra ≥ 3,2 мкм) |

| Производственная скорость | 30% быстрее | Задержки из-за частого изменения инструмента |

Эта рамка направляет практические решения: латунь или POM для сложных геометрических характеристик, требующих строгих допусков; титановые сплавы, предназначенные для высокопрочных аэрокосмических применений. Интеграция индекса обрабатываемости на ранней стадии проектирования снижает затраты на обработку с помощью ЦНС на 22%, в зависимости от Журнале технологических процессов производства (2023).

Ускорение производства прототипов с помощью ЧПУ без ущерба для качества

Получение правильного баланса между скоростью и точностью очень важно при разработке прототипов. Старые методы обычно означают, что компании должны выбирать между тем, чтобы все делалось быстро или чтобы они были качественными. Современная СЧС меняет это уравнение благодаря тем сверхбыстрым шпинделям, вращающимся свыше 60 тыс. оборотов в минуту, и оптимизации пути инструмента. Эти машины могут выполнять итерации на 40 - 60% быстрее, не жертвуя точностью до микрона. Это означает для производителей, что им больше не нужно полагаться на дорогостоящие формы, что сокращает время установки примерно на 80%. Теперь дизайнеры могут перейти прямо из CAD-файлов к фактическим деталям для тестирования сразу. Но настоящая магия происходит за кулисами. Усовершенствованная технология мониторинга следит за всем во время этих операций. Вибрационные датчики работают вместе с системами тепловой компенсации, чтобы поддерживать плотное допустимое значение в пределах плюс или минус 0,0005 дюйма даже при полном наклоне. Большинство магазинов сообщают, что около 90% их прототипов проходят проверку на правильность в первый раз, согласно последним отраслевым данным за прошлый год.

Ключевые стратегии ускорения включают:

- Адаптивная обработка : Динамическая корректировка скорости подачи на основе обратной связи материала в режиме реального времени

- Автоматизация отключения света : Работа без надзора, обеспечиваемая автоматическими переменниками поддонов

- Оптимизация траектории инструмента : Сокращение нережущих движений на 45% с помощью алгоритмов, управляемых ИИ

Этот комплексный подход обеспечивает производственные свойства материалов и поверхностные отделки прототипов, сокращая сроки разработки без ущерба для проверки производительности.

Часто задаваемые вопросы

Почему CNC-обработка предпочтительнее 3D-печати для прототипов? С помощью станковой обработки создаются детали, которые строго соответствуют оригинальным спецификациям конструкции, обеспечивая более высокую структурную целостность и уровни толерантности по сравнению с 3D-печатью, которая может иметь направленные недостатки.

Какова роль DFM в производстве прототипов с помощью ЧПУ? Сотрудничество по проектированию для производства (DFM) помогает обеспечить оптимизацию конструкций для процесса обработки на ранней стадии, предотвращая дорогостоящие итерации и пересмотры во время прототипирования.

Как выбор материала влияет на создание прототипов с помощью ЧПУ? Выбор материала влияет на производительность и эффективность производства прототипов путем сбалансирования тепловых, механических и структурных свойств, подходящих для конечного использования прототипа.

Какие гибридные методы метрологии используются в производстве прототипов с помощью ЧПУ? Гибридная метрология сочетает в себе зондирование на машине и лазерное сканирование для обеспечения точности в сложных прототипах, позволяя немедленные коррекции и всеобъемлющую проверку формы.

Содержание

- Почему обработка на станках с ЧПУ устраняет разрыв между замыслом дизайна и функциональными прототипами

- Преодоление геометрических и допусковых барьеров в прототипировании с ЧПУ

- Умный выбор материала для производства прототипов с помощью ЧПУ: производительность, надежность и обработка

- Ускорение производства прототипов с помощью ЧПУ без ущерба для качества