なぜCNC加工が設計意図と機能的プロトタイプの間にあるギャップを埋めるのか

フィット・ファンクションの失敗という課題:なぜ68%のプロトタイプが検証を逃れ、CNC加工がそれを解決できるのか

従来の多くのプロトタイピング手法では、表面的には良好に見えるが、実際に使用すると機能しない部品が作られてしまうことがあります。2023年の最新の製造業界レポートによると、開発プロジェクトの約3分の2がまさにこの問題に直面しています。CNC加工は、デジタル設計図を削り出す工程によって物理的に正確な部品へと変換することで、外観と機能の間にあるギャップを埋めます。特定の方向に構造的な弱点が出やすい3Dプリントモデルや、事前に高価な金型を必要とする射出成形サンプルと比較すると、CNC加工で作られた部品はオリジナルの設計仕様により忠実に仕上がります。これらの工作機械は±0.005インチという非常に厳しい公差まで到達可能であり、これは機械的性能、熱変化への対応、および部品同士の適合性を実際にテストするエンジニアにとって大きな意味を持ちます。重量や応力に耐える必要のある部品においては、素材の一貫性と精密な形状が極めて重要であり、わずかな誤差でも将来的に重大な問題を引き起こす可能性があります。

DFM統合:初期段階のCNCプロセス連携が高額な反復作業を防ぐ方法

CNCの専門家が設計作業の初期段階から関与することで、製造上の問題を早期に発見できるため、設計変更が40~60%も削減されます。共同でのエンジニアリング会議中に、デザイナーは適切な抜き勾配や工具の到達可能性、生産上過度に複雑な形状がないかといった点について、最終設計を確定する前に即座のフィードバックを得られます。こうした協働により、薄すぎて振動が発生するような肉厚不足、追加の放電加工(EDM)を必要とする鋭い内角、規格に準拠していないネジ部など、後になって対処しなければならない問題を未然に防ぐことができます。初日からCADモデルを工作機械の能力に合わせることでコストも節約できます。2024年のプロトタイピングベンチマークレポートによると、企業は設計を1回変更するたびに平均して約7,500ドルを費やしています。また、この協力体制により、複数の部品を1つのCNC部品に統合する方法が見つかることが多く、構造全体の強度を高めながら必要な個別部品数を削減できます。

CNCプロトタイピングにおける幾何学的および公差の障壁を克服する

複雑さと精度:有機的形状と0.005インチ以下の公差を効率的に管理

マイクロメートルレベルの公差を維持しつつ、複雑な形状を正確に仕上げることは、CNCによるプロトタイピング作業において依然として大きな課題の一つです。最新の5軸マシンはさまざまな複雑な曲線を創出するのに確かに役立ちますが、曲面部分で0.005インチ(約0.127mm)以下の精度を保つには、なお綿密な計画が必要です。実際に必要な部分(±0.01mm程度)にのみ厳しい公差を設定し、他の領域は若干緩めることで、部品の機能性を損なうことなく加工時間をおよそ30%短縮できます。工具経路を調整することで薄肉部分のたわみを抑えることができ、トロコイド milling(旋回切削)と呼ばれる特殊な切削技術を用いることで、深いポケット形状のような困難な部位でも精度を維持できます。このように厳密な精度を適用する箇所を戦略的に選定することで、コストが膨らむことを避けつつ、重要な寸法が品質検査を確実に通過するようになっています。

ハイブリッド計測:マシン上プロービングとレーザースキャンによる精度の確保

複雑なプロトタイプを検査する際、製造業者は異なる測定技術を組み合わせる必要があります。工作機械上での測定(オンマシンプロービング)により、技術者は加工直後に重要な基準点を確認でき、後工程で発見するのではなく、問題が発生したその場で修正が可能です。一部の工場では、こうした即時的な修正により、再作業が約45%削減されたと報告しています。次に、レーザースキャニングでは、1秒あたり約5万点という驚異的な速度で形状の詳細を取得できます。これらのスキャンデータは、誰もが言及するものの、十分に理解している人は多くないGD&T基準に従って、CAD設計データと直接比較されます。寸法の測定値と実際の形状の両方を検証することで、エンジニアは生産承認前に、繊細な部品の歪みなどの問題を早期に発見できます。こうしたすべての情報は、「デジタルツイン」と呼ばれるものに統合され、重要な項目を欠くことなく、必要な初品検査報告書を作成することがはるかに容易になります。

CNCプロトタイピングのためのスマートな材料選定:性能、忠実度、および機械加工性

材料の選択は、プロトタイプの機能性と製造効率に直接影響します。熱的、機械的、構造的特性のバランスを取ることで、高額な再設計を防ぎながら、実使用時の忠実度を確保できます。

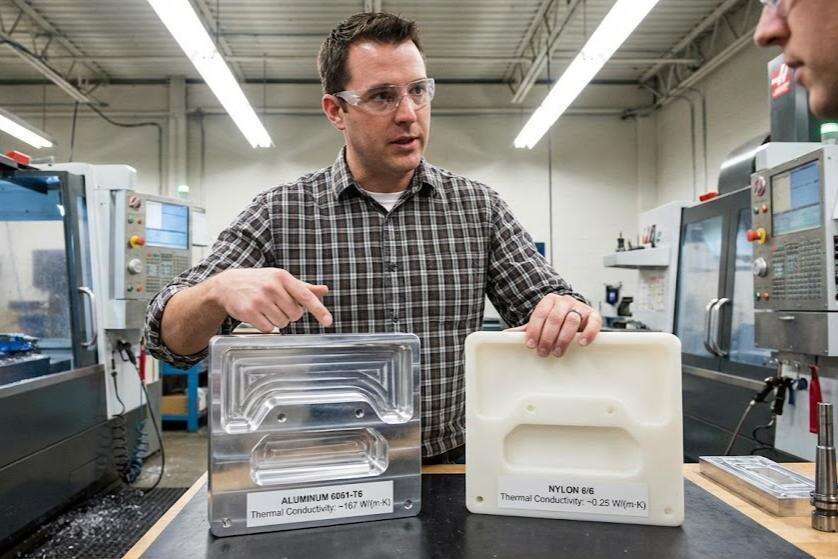

機能的なトレードオフ:ナイロンがアルミニウムの熱的挙動を上回る場合と、そうでない場合

ナイロンは熱をあまり伝えない(約0.25 W/mK)という性質があるため、電子機器の外装のように内部の熱を保持することが重要な絶縁が必要な部品に非常に適しています。一方、アルミニウムは約205 W/mKと熱を非常に良く伝導するため、電源装置やその他の高発熱用途における放熱フィンに使用されるのです。しかし、温度がおよそ150度を超えると、ナイロンは変形し始めるのに対し、アルミニウムは強度と安定性を保ち続けます。また、センサー外装などのように過酷な化学薬品環境下では、金属はすぐに錆びてしまう傾向があるため、アルミニウムよりもナイロンの方が分解に対してはるかに優れた耐性を示します。これらのすべての要因から、材料選びとは単に安価なものや十分に頑丈なものを見つけることではなく、部品が果たすべき機能と、現実の使用環境で日々直面する条件との整合性を図ることであることがわかります。

切削加工性指数:CNCプロトタイピングにおける材料選定のための実用的フレームワーク

切削加工性指数は、切削工具に対する材料の加工しやすさを定量化したものであり、以下の主要な要因を統合しています:

| 要素 | 高切削加工性(例:6061アルミニウム) | 低切削加工性(例:304ステンレス鋼) |

|---|---|---|

| 金型の摩耗 | 最小限 | 高速化(50%速い) |

| 表面仕上げ | 滑らか(Ra ≤ 0.8 μm) | 粗い(Ra ≥ 3.2 μm) |

| 生産速度 | 30%高速 | 頻繁な工具交換による遅延 |

このフレームワークは実際の意思決定を支援します:複雑な形状で厳しい公差が要求される用途には真鍮やPOMを、高強度が求められる航空宇宙用途にはチタン合金を限定的に使用。設計段階早期に切削加工性指数を取り入れることで、CNC加工コストを22%削減できます。これは 製造プロセスジャーナル (2023).

品質を犠牲にせずCNCプロトタイピングを加速する方法

プロトタイプを開発する際、スピードと精度の両立をうまく図ることは非常に重要です。従来の手法では、企業は作業の迅速さと高品質のどちらか一方を選ばざるを得ないことが一般的でした。しかし、現代のCNC加工技術は、60,000回転を超える超高速スピンドルやスマートなツールパス最適化により、この状況を変えています。これらの工作機械は、ミクロンレベルの精度を犠牲にすることなく、試作の反復処理を40~60%も迅速に行うことができます。これにより、メーカーは高価な金型に依存する必要がなくなり、準備時間も約80%短縮されます。設計者は今や、CADデータから直接テスト用の実物部品を作成できるようになったのです。ただし、真の革新はその裏側で起きています。高度な監視技術が、こうした高速運転中にすべてをリアルタイムで管理しています。振動センサーと熱補正システムが連携し、フル稼働時でも±0.0005インチ以内の厳しい公差を維持します。昨年の業界統計によると、多くの工場でプロトタイプの90%以上が初回の検証テストに合格しているとの報告があります。

主要な加速戦略には以下が含まれます:

- アダプティブマシニング リアルタイムの材料フィードバックに基づいて送り速度を動的に調整

- 無人運転(ライトアウトオートメーション) 自動パレットチェンジャーによる無人運転の実現

- 工具経路の最適化 aI駆動アルゴリズムにより非切削移動を45%削減

この統合的アプローチにより、プロトタイプにおいても量産品並みの材料特性と表面仕上げが実現され、性能検証を犠牲にすることなく開発期間を短縮できます。

よく 聞かれる 質問

なぜプロトタイプ作成において3DプリントよりもCNCマシニングが好まれるのですか? CNCマシニングは、3Dプリントに比べて方向性による弱点が生じにくく、設計仕様に忠実で、より高い構造的完全性と寸法精度を持つ部品を作成します。

CNCによるプロトタイピングにおけるDFMの役割は何ですか? 製造を考慮した設計(DFM)の協業により、設計段階早期からマシニング工程に最適化された設計が可能となり、プロトタイピング中に高価な繰り返しや修正を防ぐことができます。

材料の選択はCNCによるプロトタイピングにどのように影響しますか? 材料の選定は、プロトタイプの最終用途に適した熱的、機械的および構造的特性をバランスさせることで、プロトタイプの性能と製造効率に影響を与えます。

CNCプロトタイピングで使用されるハイブリッド計測技術とは何ですか? ハイブリッド計測技術は、工作機械上のプロービングとレーザースキャンを組み合わせて複雑なプロトタイプの精度を確保し、即時の修正と包括的な形状検証を可能にします。