Чому обробка на верстатах з ЧПУ заповнює прогалину між задумом конструкції та функціональними прототипами

Виклик невідповідності функціоналу: чому 68% прототипів не проходять перевірку — і чому обробка на верстатах з ЧПУ це вирішує

Багато традиційних підходів до створення прототипів виготовляють деталі, які виглядають добре на поверхні, але просто не працюють під час тестування. Згідно з останніми звітами про виробництво за 2023 рік, близько двох третин усіх проектів розробки стикаються саме з цією проблемою. Фрезерування з числовим програмним керуванням (CNC) усуває розрив між зовнішнім виглядом і функціональністю, перетворюючи цифрові креслення на фізично точні компоненти за допомогою субтрактивних процесів. У порівнянні з моделями, друкованими на 3D-принтері, які часто мають структурні слабкості в певних напрямках, або зразками, отриманими ливарним формуванням, що потребують спочатку дорогих форм, деталі, виготовлені за допомогою CNC-верстатів, набагато точніше відповідають початковим технічним характеристикам конструкції. Ці верстати можуть забезпечувати допуски до ±0,005 дюйма, що має величезне значення для інженерів, які перевіряють, як деталі справді працюють механічно, реагують на зміни температури та правильно збираються разом. Для деталей, які повинні витримувати навантаження або напруження, важливе значення мають однорідність матеріалу та точна форма, адже навіть невеликі відхилення можуть призвести до серйозних проблем у майбутньому.

Інтеграція DFM: як рання співпраця у процесі CNC запобігає витратним ітераціям

Коли експерти з ЧПУ залучаються від самого початку роботи над проектом, кількість переробок скорочується на 40–60 відсотків, оскільки вони вчасно виявляють проблеми виробництва. Під час спільних інженерних нарад конструктори одразу отримують коментарі щодо правильних кутів випуску, доступності областей для інструментів та надмірної складності елементів для виробництва ще до затвердження остаточного дизайну. Така співпраця допомагає уникнути небажаних проблем пізніше, таких як тонкі стінки, які недостатньо оброблені і призводять до вібрацій, гострі внутрішні кути, що вимагають додаткової обробки методом електроерозії, або різь, яка не відповідає стандартним специфікаціям і уповільнює весь процес. Уже на початковому етапі узгодження CAD-моделей із можливостями обладнання вдається заощадити кошти. Згідно з Прототипним довідниковим звітом 2024 року, компанії зазвичай витрачають близько 7500 доларів США кожного разу, коли потрібно переробити конструкцію. Крім того, така спільна робота часто дозволяє об'єднати кілька деталей в один окремий компонент ЧПУ, що загалом підвищує міцність конструкцій і зменшує кількість окремих частин.

Подолання геометричних бар'єрів і допусків у прототипуванні з ЧПУ

Складність проти точності: ефективне управління органічними формами та допусками менше ніж 0,005 дюйма

Виконання цих складних форм, зберігаючи толерантності на мікронному рівні, залишається однією з найбільших проблем у роботі з виробництва прототипів. Сучасні 5-осісні машини, безумовно, допомагають створювати всілякі складні криві, але збереження точність нижче 0,005 дюйма над кривими ділянками все ще вимагає серйозного планування. Коли ми зосереджуємо дуже вузькі терміноподібні відхилення тільки на деталях, які насправді потребують їх (близько плюс або мінус 0,01 мм) і дозволяємо іншим областям мати трохи більше свободи, це заощаджує приблизно 30% часу обробки без шкоди, як добре частина працює. Спосіб, яким ми налаштовуємо шлях інструменту, допомагає зменшити проблеми з вигином при роботі на тонких стінах, а спеціальні методи різання, що називаються трохоїдальні фрези, підтримують точність навіть у цих складних глибоких кишенях. Вибираючи, де ми застосовуємо цю сувору точність, ми уникаємо збільшення витрат, гарантуючи, що важливі вимірювання все одно пройдуть перевірку якості.

Гібридна метрологія: забезпечення точності з допомогою зондирування на машині та лазерного сканування

Коли справа доходить до перевірки складних прототипів, виробникам потрібно змішувати різні методи вимірювання. Провідування на машині дозволяє технікам перевіряти важливі орієнтирні точки відразу після обробки, що ловить помилки, як вони виникають, а не чекає до більш пізніх етапів. Деякі фабрики повідомляють про приблизно 45% менше переробки завдяки цим негативним коригуванням. Наступним є лазерне сканування, яке отримує повні деталі форми з вражаючим темпом близько 50 тисяч точок в секунду. Ці сканування порівнюються безпосередньо з проектами CAD, які відповідають стандартам GD&T, про які всі говорять, але які мало хто повністю розуміє. Вивчаючи розмір і форму деталей, інженери можуть виявити такі проблеми, як викривлення делікатних деталей, ще до того, як щось буде прийнято до виробництва. Вся ця інформація об'єднується в так званий цифровий близнюк, що значно полегшує створення необхідних звітів про перевірку перших статей, не втрачаючи нічого важливого.

Розумний вибір матеріалів для зразків з ЧПУ: продуктивність, надійність і обробка

Вибір матеріалу безпосередньо впливає на функціональність прототипу та ефективність виробництва. Балансування теплових, механічних та структурних властивостей запобігає дорогим переробкам, забезпечуючи при цьому вірність кінцевого використання.

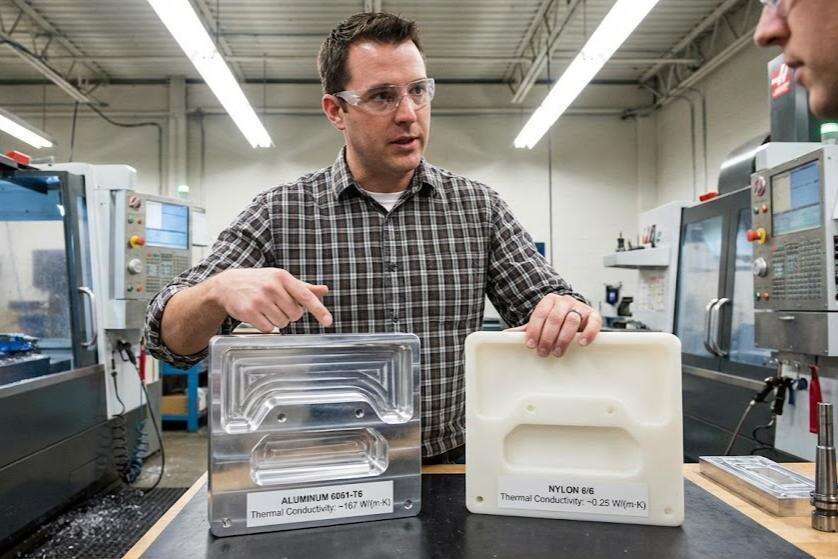

Функціональні компроміси: коли нейлон є більш тепловим, ніж алюміній, а коли ні

Той факт, що нейлон не проводить багато тепла (близько 0,25 Вт/мК) робить його відмінним для деталей, які потребують ізоляції, особливо коли ми говоримо про такі речі, як електронні корпуси, де збереження тепла всередині дуже важливо. Алюміній розповідає зовсім іншу історію, оскільки він дуже добре проводить тепло при температурі 205 Вт/мк, саме тому його використовують у холодильних плавниках для енергопостачання та інших високотеплових додатків. Але коли температура перевищує 150 градусів Цельсія, нейлон починає викривлюватися, а алюміній залишається міцним і стабільним. Коли ми дивимося на місця з жорсткими хімічними речовинами, наприклад, у деяких сенсорних корпусах, нейлон витримує розпад набагато краще, ніж алюміній, тому що метал тут дуже швидко ржавеє. Всі ці фактори показують, що вибір матеріалів - це не просто пошук чогось дешевого або досить міцного, а підбір того, що потрібно зробити для частини, з умовами, з якими вона зіткнеться день за днем у реальних ситуаціях.

Індекс обробки: практична рамка для вибору матеріалу в CNC прототипу

Індекс обробки визначає, наскільки легко матеріали реагують на ріжучі інструменти, інтегруючи ключові фактори:

| Фактор | Висока обробляльна здатність (наприклад, 6061 Алюміній) | Низька обробляльна здатність (наприклад, 304 нержавіюча сталь) |

|---|---|---|

| Зношення інструменту | Мінімальний | Прискорений (50% швидше) |

| Фінішне покриття | Глибкий (Ra ≤ 0,8 мкм) | Нерозумний (Ra ≥ 3,2 мкм) |

| Швидкість виробництва | 30% швидше | Запізнення від частої зміни інструментів |

Ця рамка керує практичними рішеннями: латунь або POM для складних геометрій, що вимагають жорстких толеранцій; сплави титану, що є резервовами для високопроможних аерокосмічних застосувань. Інтеграція індексу обробки на ранніх етапах розробки знижує витрати на обробку CNC на 22%, за Журналі Процесів Виробництва (2023).

Прискорення виробництва прототипів за допомогою CNC без шкоди для якості

Отримання правильного балансу між швидкістю і точністю дуже важливо при розробці прототипів. Старі методи зазвичай означають, що компанії повинні вибирати між тим, щоб зробити речі швидко або переконатися, що вони якісні. Сучасне обробка за допомогою ЧПУ змінює це рівняння завдяки тим супершвидким шпинделям, що обертаються за 60 км/год, і оптимізації шляху інструменту. Ці машини можуть виконувати ітерації на 40 - 60% швидше, не жертвуючи точністю на мікронному рівні. Це означає, що виробникам більше не доведеться покладатися на дорогі форми, що скорочує час встановлення приблизно на 80%. Тепер дизайнери можуть перейти прямо з CAD файлів до фактичних деталей для тестування відразу. Але справжня магія відбувається за кулисами. Досконалі технології моніторингу контролюють все під час операцій. Датчики вібрації працюють разом з системами теплової компенсації, щоб підтримувати жорсткі термінові відхилення в межах плюс-мініус 0,0005 дюйма навіть при запуску на повній нахил. Більшість магазинів повідомляють, що близько 90 відсотків їх прототипів проходять тестування після першого разу, згідно з останніми статистичними даними галузі минулого року.

Ключові стратегії прискорення включають:

- Адаптивна обробка : Динамічна регуляція швидкості подачі на основі зворотного зв'язку матеріалу в режимі реального часу

- Автоматизація вимкнення світла : Без нагляду операції, що дозволяють автоматичні перемісники піддонів

- Оптимізація траєкторії інструменту : Зниження неріжучих рухів на 45% за допомогою алгоритмів, що працюють за допомогою штучного інтелекту

Цей інтегрований підхід забезпечує властивості матеріалів і поверхневу обробку прототипів у виробничому класі, скорочуючи терміни розробки без жертви на перевірці продуктивності.

Поширені запитання

Чому CNC-машини краще, ніж 3D-друкування для прототипів? CNC-машина створює частини, які тісно відповідають оригінальним специфікаціям дизайну, що пропонують більш високу структурну цілісність та рівень толерантності в порівнянні з 3D-друк, який може мати напрямкові слабкості.

Яка роль DFM у виробництві прототипів за допомогою CNC? Співпраця з розробкою для виробництва (DFM) допомагає забезпечити оптимізацію конструкцій для процесу обробки на ранній стадії, запобігаючи дорогій ітерації та переглядів під час прототипу.

Як вибір матеріалу впливає на створення прототипу за допомогою CNC? Вибір матеріалу впливає на продуктивність і ефективність виробництва прототипів шляхом збалансування теплових, механічних та структурних властивостей, придатних для кінцевого використання прототипу.

Які методи гібридної метрології використовуються в збірці прототипів на основі CNC? Гібридна метрологія поєднує в собі зондирування на машині та лазерне сканування для забезпечення точності в складних прототипах, що дозволяє негайно виправити і всебічно перевірити форму.

Зміст

- Чому обробка на верстатах з ЧПУ заповнює прогалину між задумом конструкції та функціональними прототипами

- Подолання геометричних бар'єрів і допусків у прототипуванні з ЧПУ

- Розумний вибір матеріалів для зразків з ЧПУ: продуктивність, надійність і обробка

- Прискорення виробництва прототипів за допомогою CNC без шкоди для якості